“数控机床可靠性技术”专题(十三)可靠性试验技术

2015-04-08

(重庆大学机械工程学院,重庆 400044)

1 可靠性试验的目的及意义

可靠性试验是指为了评价、分析和提高产品可靠性而进行的各种试验活动的总称,其目的如下:

(1)确定产品在预期工作条件下可靠性的特征量;

(2)验证产品是否符合设计或合同规定的可靠性指标要求[1];

(3)发现产品在设计、材料和工艺方面的各种缺陷,为改善产品的性能,提高可靠性水平,减少维修及保障费用提供科学依据[2]。

当设备刚生产出来时,在理想情况下,它应该满足合同或任务书对它的可靠性要求,实际情况远非如此。据美国人经验:大型的电子-机械系统的首台样机,初期平均故障间隔时间(mean time between failure,MTBF)通常只有设计值的1/10左右,必须经过一系列的可靠性试验,纠正和改进存在的可靠性薄弱环节,才能使产品的可靠性逐步提高到设计要求值[3]。据统计,在各种失效原因中,零部件的缺陷,工艺缺陷,设计缺陷大体上各占1/3左右,纠正这些缺陷,使产品的可靠性逐步增长到要求的值,所花费的可靠性试验时间大体上是要求的MTBF值的5~25倍左右。

2 可靠性试验概述

2.1 可靠性试验相关概念

(1)故障

故障是指:

①产品在规定的条件下,不能完成其规定的功能;

②产品在规定的条件下,一个或者几个性能参数不能保持在规定的范围内;

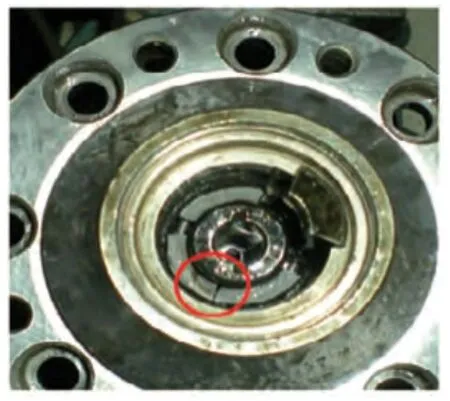

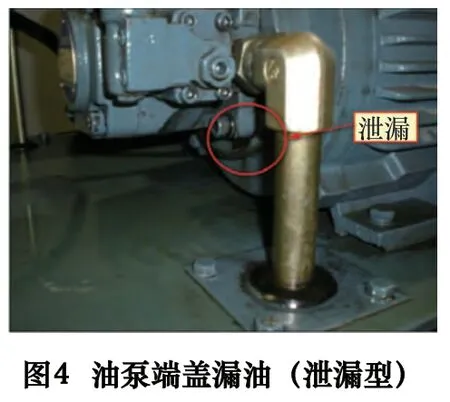

③产品在规定的应力范围内工作时,导致产品不能满足其规定要求的机械零部件、结构件或元器件的破裂、断裂、卡死等损坏状态。图1、2、3、4列举了卧式加工中心中常见的几类故障,分别为断裂型、卡死型、超标型和泄漏型。

图1 数控转台拉爪断裂(折裂型)

图2 刀库撞刀(卡死型)

图3 逆变器电流异常(超标型)

在可靠性试验中发生的所有故障均应按关联或非关联进行分类,关联故障是指在规定的试验条件下,受试产品本身发生的故障,此种故障在解释试验结果或计算可靠性特征值时必须计入;非关联故障是指不是由于受试产品本身引起,在规定试验条件以外发生的故障,此种故障在解释试验结果或计算可靠性特征值时不应计入。

(2)剖面

数控机床寿命剖面是指机床从首次开始工作到寿命终结或者退出使用这段时问内所要经历的各种事件和状态的一种时序描述,与可靠性试验相关的剖面概念如下所示:

①任务剖面 是对产品在完成规定任务这段时间所要经历的全部重要事件和状态的一种时序描述。

②环境剖面 是产品在储存、运输、使用中将会遇到的各种主要环境参数和时间的关系图,它主要依据任务剖面绘制。

③试验剖面 是直接供试验用的环境参数与时间的关系图,是按照一定的规则对环境剖面进行处理后得到的,试验剖面还考虑了任务剖面以外的环境条件。

(3)谱系

①零件谱 是指对数控机床加工对象中结构、工艺特征相似的零件进行统计分析,得到其加工零件的类型(即零件簇)及其出现频率。

②工况谱 是指数控机床加工不同零件时,其参与工作的机床关键功能部件的工作状况及其工序、工步的出现频率。

③载荷谱 是指数控机床加工不同零件时,其参与工作的机床功能部件所承受的各种载荷的分布状况。

④故障谱 是指运用FTA、FMEA等分析手段以及故障诊断技术,分析得到的加工中心各部件出现的故障模式、故障频率和故障原因。

⑤功能谱 是指数控机床在进行不同零件加工时,各部件功能的不同利用率。

(4)试验应力

试验应力是指可靠性试验时对产品施加的环境应力和工作应力,其内容包括:环境应力和工作应力的类型,大小(应力水平)、作用时间长短、施加频率及次数、应力的次序等。可靠性试验中主要考虑的环境应力和工作应力类型如下所示:

①环境应力是指产品在任一时刻和任一地点遇到的能够诱发产品失效的因素,主要包括:高温、低温、高相对湿度、低相对湿度、高气压、低气压、加速度、振动、磁场、尘埃等。

②工作应力是指在规定工况下,产品承载的能够诱发产品失效的各种因素,主要包括:电压、电流、功率、转速、切削载荷、切削液流量、重复启动次数、托盘交换次数、转台交换次数、主轴换刀次数等。

2.2 可靠性试验

从20世纪50年代初采用单应力模拟的研制试验与鉴定试验,到20世纪70年代开始采用综合应力模拟试验,模拟试验一直都是保证可靠性的主要试验手段,由此发展而来的可靠性试验称为传统试验,可分为6个工作项目:环境应力筛选试验、可靠性增长试验、可靠性研制试验、可靠性鉴定试验、可靠性验收试验、寿命试验等。

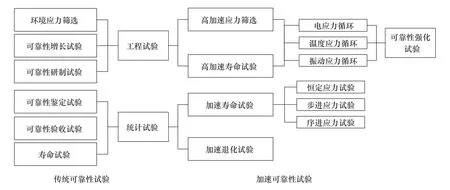

按照试验的目的,可靠性试验可分为工程试验与统计试验。工程试验的目的在于暴露产品材料、设计、制造、装配等方面存在的缺陷,提出改进措施,提高产品可靠性。统计试验的目的是为了验证产品的可靠性或者寿命是否达到规定的要求。

传统可靠性试验技术的成熟和应用使得产品可靠性有了大幅度的提高,与此同时传统可靠性试验试验周期长,效率低的缺陷也暴露无遗。1967年美罗姆航展中心提出了加速寿命试验方法[4](accelerated life testing,ALT),其按试验方法可分为恒定应力试验、步进应力试验、序进应力试验等。1988年美国的HOBBS[5]提出了高加速寿命试验(highly accelerated life testing,HALT)和高加速应力筛选(highly accelerated stress screening,HASS)。20世纪90年代美国波音公司正式提出可靠性强化试验(reliability enhancement testing,RET)的概念和技术[6],依据故障物理学,把故障或失效作为研究对象,通过人为的施加步进环境应力,加速激发产品潜在缺陷,由于其理论和方法基本涵盖了HALT和HASS的内容,故很多学者认为RET是这类试验的总称[7]。20世纪90年代以后,在ALT的基础上出现了一个全新的研究热点——加速退化试验[8]。加速可靠性试验技术与传统可靠性试验一起构成了完善的可靠性试验体系。如图5所示。

(1)环境应力筛选:是一种通过向电子产品施加合理的环境应力和电应力,将其内部的潜在缺陷加速成为故障,并通过检验发现和排除的过程,主要目的是为了发现和排除产品中不良元器件、制造工艺和其他原因引入的缺陷所造成的早期故障。环境应力筛选是一种工艺手段,主要用于电子产品,不适用与机械产品。

(2)可靠性增长试验:是为暴露产品薄弱环节,有计划、有目标地对产品施加模拟实际环境的综合环境应力及工作应力,以激发故障,分析故障和改进设计与工艺,并验证改进措施的有效性而进行的试验。其目的是暴露产品中的潜在缺陷并采取纠正措施,使产品的可靠性得到稳步增长。

(3)可靠性研制试验:是通过向受试产品施加应力,将产品中存在的材料、元器件、设计和工艺缺陷激发成为故障,进行故障分析定位后,采取纠正措施加以排除,是一个试验、分析、改进的过程,主要适用于新研制的产品。

(4)可靠性验证试验:包括可靠性鉴定试验和可靠性验收试验,两种试验都是应用数理统计的方法验证产品可靠性是否符合规定要求,属于统计试验。其中,可靠性鉴定试验是用来验证产品在批准投产之前已经符合规定的可靠性指标要求,并向订购方提供合格证明;可靠性验收试验的目的是验证批生产产品的可靠性是否保持在规定的水平。

(5)寿命试验:为了测定产品在规定条件下的寿命所进行的试验,其目的是验证产品在规定条件下的使用寿命、储存寿命。

(6)可靠性强化试验:包括高加速应力筛选和高加速寿命试验,是一种通过系统地施加逐步增大的环境应力和工作应力,激发和暴露产品设计中的薄弱环节,以便改进设计和工艺,提高产品可靠性的试验。通过采用比技术规范极限更加严酷的试验应力加速激发产品的潜在缺陷,解决了传统可靠性模拟试验时间长、效率低及费用大等问题。

(7)加速寿命试验:是在失效机理不变的基础上,通过寻找产品寿命与应力之间的物理化学关系——加速模型,利用高应力水平下的寿命特征去外推或者评估正常应力水平下的寿命特征的试验技术和方法,属于统计试验。

图5 可靠性试验体系

(8)加速退化试验:是在失效机理不变的基础上,通过寻找产品寿命与应力之间的关系(加速模型),利用产品在高应力水平下的性能退化数据去外推和预测正常水平下的寿命特征的试验技术和方法。

3 可靠性试验技术规范

可靠性试验规范是对产品实施可靠性试验的依据,是进行可靠性试验的技术准备,一般包括试验目的、试验要求、试验设备、试验方法和步骤、试验结果分析等内容,针对数控机床可靠性试验的要求,试验规范一般包括以下内容:

(1)试验目的和要求

产品在生命周期的不同阶段具有不同的可靠性水平,对产品开展可靠性试验应该根据产品研制阶段或生产阶段的不同、可靠性目标以及订货合同的要求,选择合适的试验类型和试验方法,可靠性试验的目的正是对开展可靠性试验的出发点和最终目标的规范性表述。可靠性试验要求是为保证可靠性试验规范、合理、安全地进行对试验过程提出的规范性要求。

(2)试验对象的选择

数控机床可靠性试验根据试验对象的不同可以分为整机可靠性试验和功能部件可靠性试验,当数控机床整机作为可靠性试验对象时,其试验样机的选择有如下原则:

①样机必须有出厂合格证。

②样机应是符合正常批量生产条件下生产的机床。

③样机应是按正常使用工况使用的机床。

④样机的使用单位应具有良好的设备管理水平。

任何产品的研制过程,都不可能对构成产品的各项功能部件全部进行可靠性试验,因此,必须考虑各功能部件的结构特点、重要度、技术特点、复杂程度以及经费等因素综合权衡来确定可靠性试验的对象,对于数控机床功能部件可靠性试验对象选择可参照以下原则进行:

①对数控机床可靠性、安全性及任务完成等有重大影响的功能部件。

②新研制且重要度较高的、较为复杂的、关键的、缺乏继承性的或重大技术更改后的复杂关键功能部件。

③沿用其他型号但不能满足新型号机床可靠性要求的功能部件。

④在研制阶段暴露问题较多的功能部件。

(3)试验剖面

试验剖面是可靠性试验规范和试验方案的核心内容,保证可靠性试验对工况应力模拟的真实性,是试验结果客观真实的保障;同时试验剖面的合理性直接关系到可靠性试验方法的可行性和试验规范的可操作性。可靠性试验剖面的制定主要包括任务剖面的制定和环境剖面的制定,其中任务剖面的制定针对利用率高的功能部件,主要依据是试验对象的功能谱和工况谱,环境剖面制定的关键在于试验应力的选择,试验应力水平和应力施加方式的确定,这也是可靠性试验方案设计的难点所在。

确定试验应力首先应对受试产品预期将经受的环境条件进行全面分析,并判定产品对哪些环境应力最为敏感。在制定试验方案时,试验应力的水平应按照实测应力一估计应力一参考应力这样一个顺序选取,并结合具体的试验类型和试验要求进行确定,其中实测应力指产品在实际使用中执行典型任务时,在受试产品中实际测量到的应力数据;估计应力指在无法进行实测时,由相似产品实测应力数据估计而来的数据;参考应力指根据国标GJB 899A-一-2009给出的应力或按GJB 899A一2009提供的数据、公式和方法导出的应力。

对于数控机床,通常应按照规定将选定的各种环境应力和工作应力综合于同一试验时间和空间施加,常用的试验应力有环境温度、工作台负载、切削液流量、数控转台分度频率、托盘交换架交换频率等。数控机床较大的体积给环境应力施加带来了极大的难度,这对于考察机床在极寒、极热等极端环境的可靠性带来巨大的困难。对此,对环境因素敏感的零部件为试验对象,参考电子产品环境应力施加方法专门对其进行试验。

试验剖面的例子见图11所示。

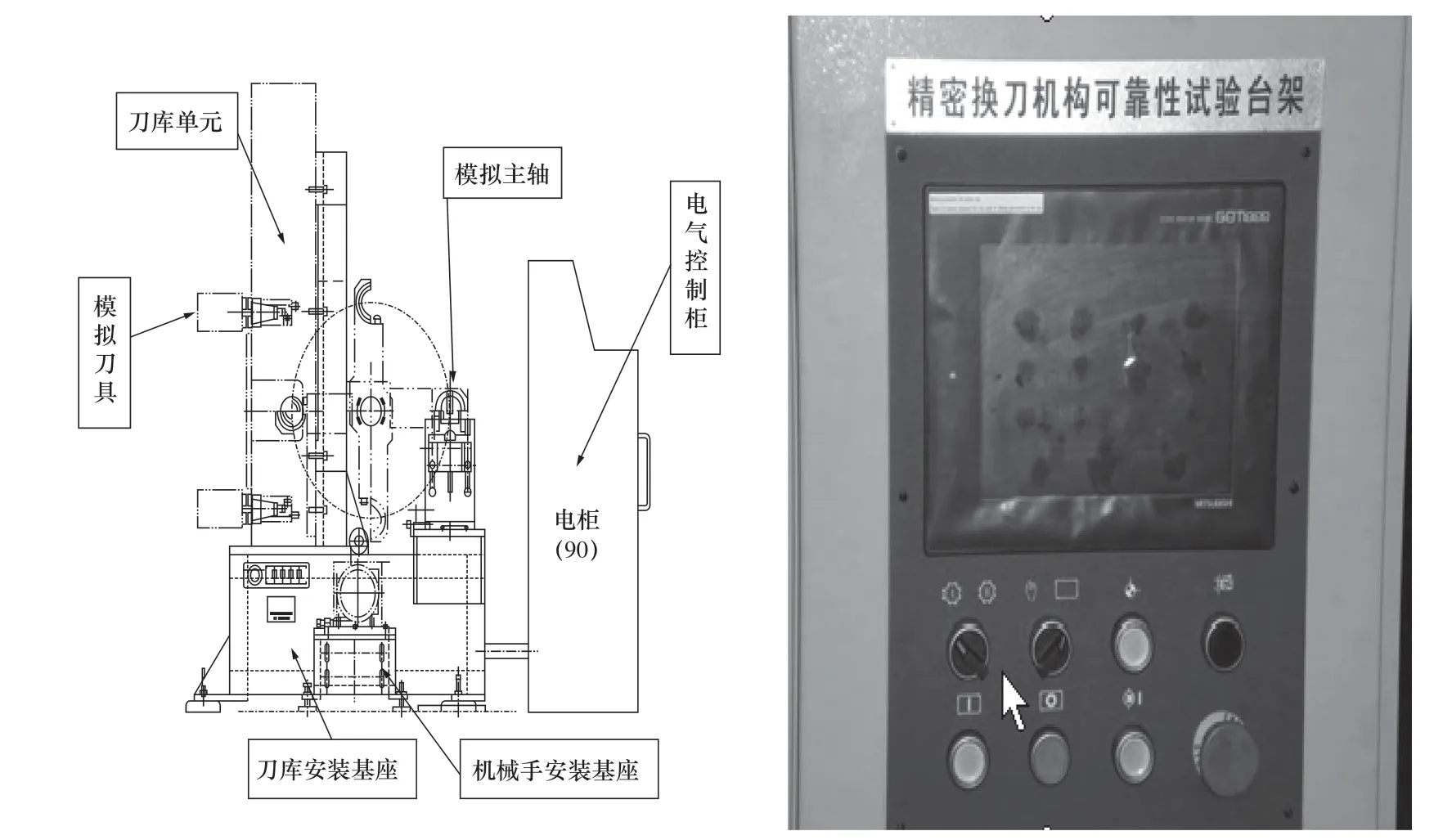

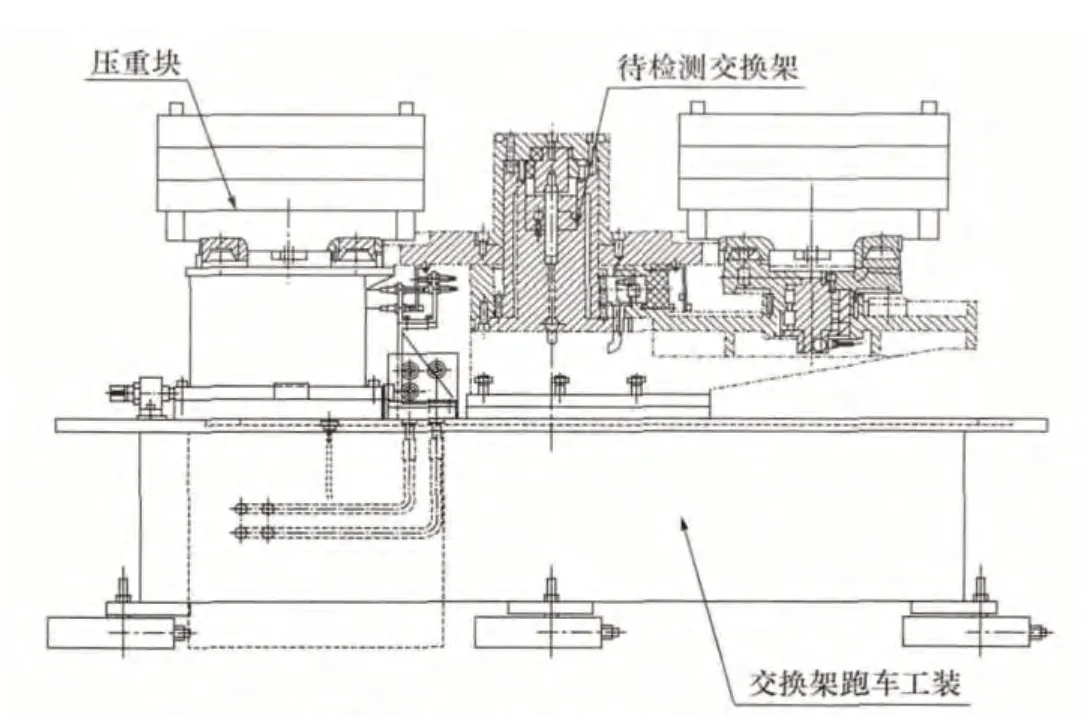

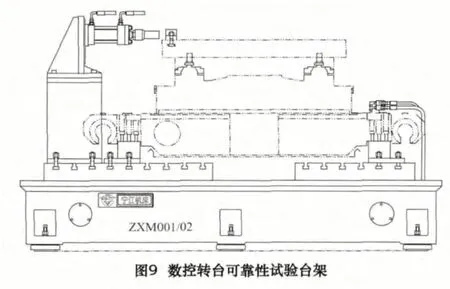

(4)试验装置

数控机床是集机电液气于一体化大型设备,其结构复杂,零部件众多,体积庞大,通用的试验设备不能满足个性化差异较大的数控机床的可靠性试验要求。针对具体的试验对象,设计相应的可靠性试验装置是开展可靠性试验的基础保证。卧式加工中心是一种典型的高档数控机床,对其开展的可靠性试验具有较强代表性,卧式加工中心整机可靠性试验以模拟切削试验和主轴加载试验为主,功能部件可靠性试验以数控转台、托盘交换架和刀库为主,其相应的试验装置如下图6、7、8、9所示。

图6 数控机床加载试验仪

(5)试验方法及步骤

试验方法和步骤是可靠性试验的具体实施过程,依据试验剖面利用试验装置,实现受试产品的运行、加载。其中主要包括:受试产品性能测试程序、受试产品及试验装置的布置安装程序、试验应力的加载运行程序、试验监测程序以及试验结束后的整合归置程序等。

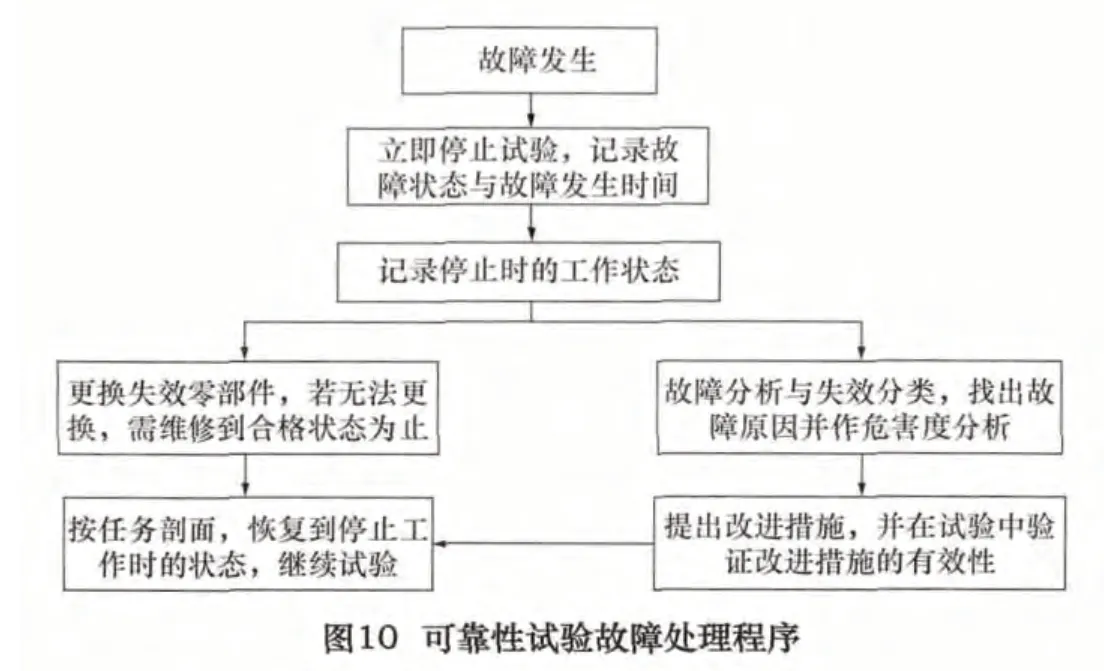

(6)故障判据和故障处理程序

故障判据是对可靠性试验过程中性能监测指标及其范围、常见故障制定的规定和说明,是判定试验中关联故障的依据。可靠性试验中一旦发生故障必须停机,并对故障进行处理,故障处理程序就是对这一过程的规范性规定,数控机床可靠性试验中常用故障处理程序如下图10所示。

(7)试验数据分析和试验报告

试验数据分析和试验报告主要包括以下内容:原始数据记录、数据分析报告、故障分析报告和可靠性试验结果报告。

原始数据记录和数据分析主要是针对两种类型的数据,一是性能数据记录及分析,二是故障数据记录及分析。受试产品性能指标会随着试验的进展和应力的变化而变化,研究其在规定应力剖面下的性能退化规律是获得产品可靠性特征的重要途径,这也是加速退化试验的基本原理。故障数据分析主要以对故障发生时间进行分布拟合为主,选定合适的分布模型,对故障时间分布进行参数拟合,得到产品可靠性特征值,常用的分布模型有威布尔模型、指数模型等。故障分析报告由试验人员和产品设计人员共同完成,利用FTA、FMEA等方法结合试验中出现的特定故障,进行故障原因、故障缺陷及改进措施分析。可靠性试验结果报告是对可靠性试验过程的总结性描述,是对试验方案及过程的反思,主要包括对试验过程的描述、对试验数据的记录整理、对故障缺陷及改进措施的陈述、对试验方法和试验执行过程存在的问题的总结等内容。

4 实例分析

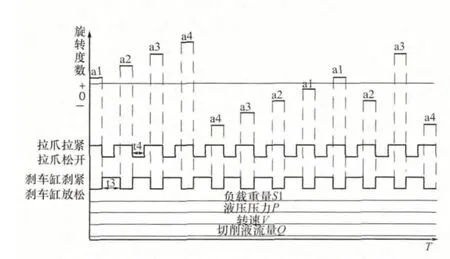

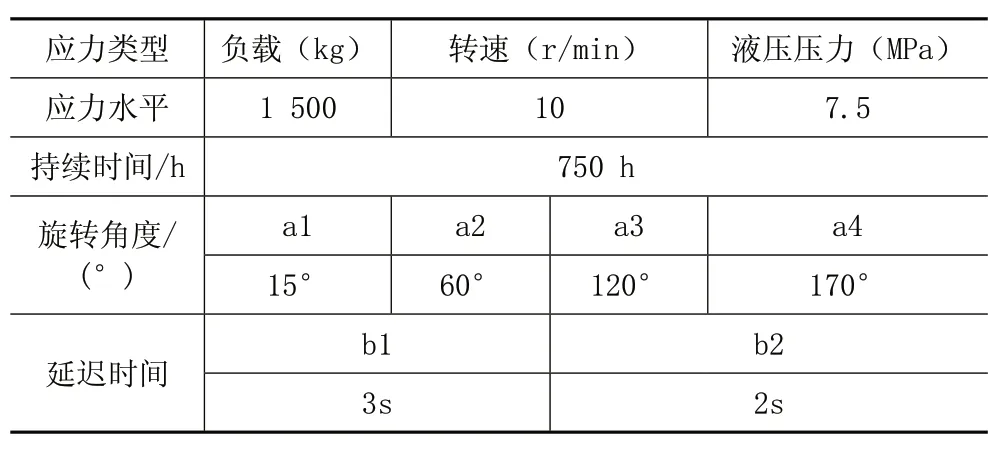

以卧式加工中心数控转台可靠性试验为例,对其可靠性试验中的关键环节进行论述。卧式加工中心连续分度数控转台的试验剖面模拟转台夹紧缸放松、分度、夹紧缸夹紧、拉爪松开、拉爪拉紧五个功能动作。可靠性试验应力的设定按试验条件中规定设定,试验过程中,设置了4个旋转角度,转台进行正转分度、反转分度、正反交替分度动作循环,转台系统的可靠性强化试验综合剖面详见图11。表1中包含了应力水平和试验时间、相邻分度动作的间隔时间、拉爪松开时间。

图7 加工中心刀库可靠性试验平台

图8 托盘交换架可靠性试验台架

图11 连续分度数控转台可靠性强化试验综合应力剖面

表1 综合应力剖面参数

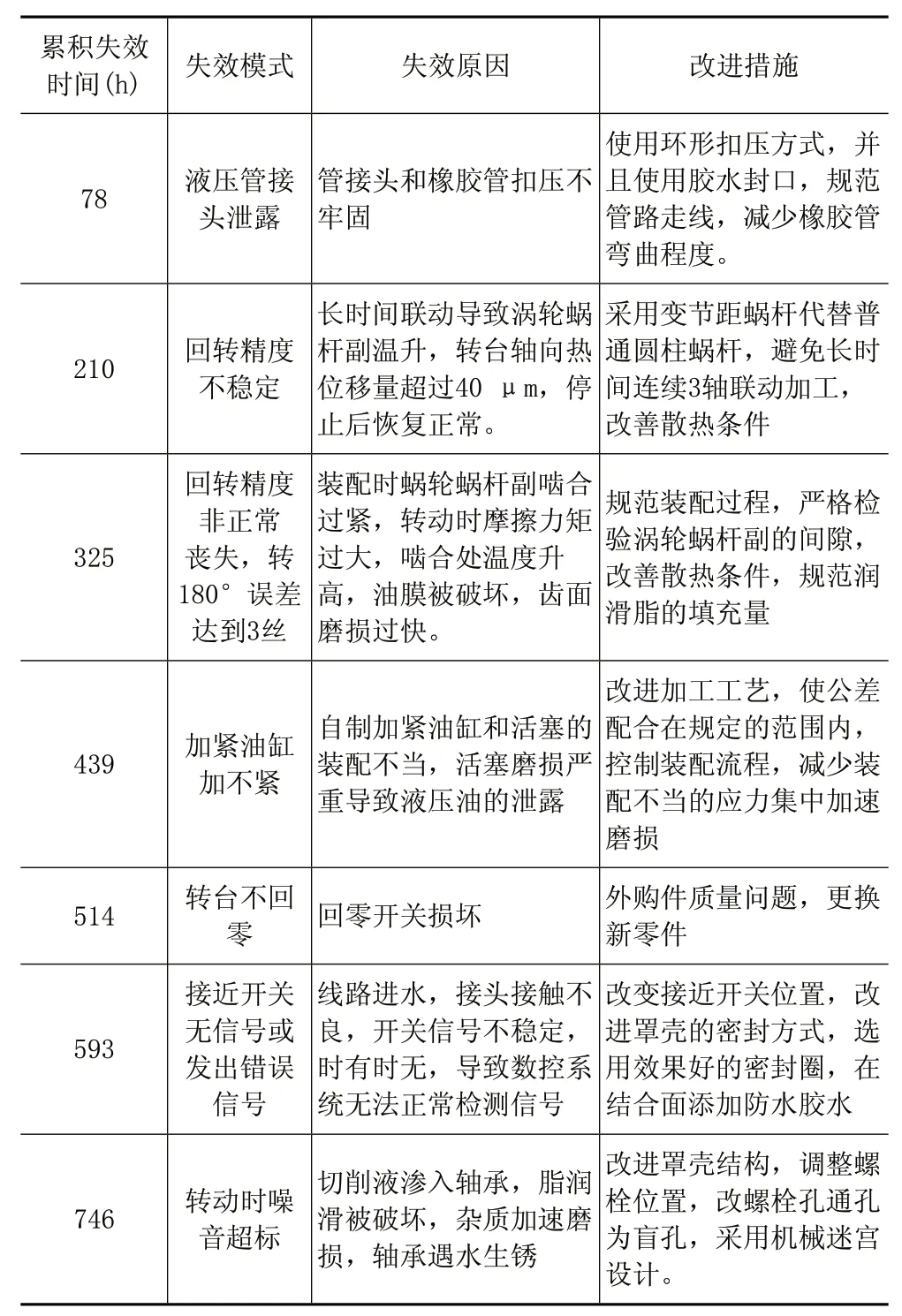

按照上述试验剖面的参数设置,总共对3台数控转台同时进行了750 h的可靠性强化试验,3台转台因性能参数超标和功能丧失全部发生故障,依次在第78h、210h、325h、439h、514h、593h、746h共发生7次故障,故障分析见表2。

表2 故障失效分析

通过对数控转台可靠性试验的故障进行分析后,发现了数控转台的故障薄弱点是罩壳的密封不可靠、涡轮蜗杆副的温升和磨损以及液压系统的泄露,并针对失效模式找到了失效原因,提出具体的改进措施来消除产品的缺陷。

5 结束语

本文针对数控机床可靠性试验问题,详细介绍了与可靠性试验相关的概念、可靠性试验体系的组成和常见类型的可靠性试验的概念,本文中的可靠性试验规范介绍是在重庆大学可靠性团队研究成果的基础上进行的,为实施数控机床可靠性试验提供了充实的知识准备,更为可靠性试验方案制定提供了有效的技术手段。对数控机床实施可靠性试验,提高产品的可靠性是实现高档数控装备国产化的必经之路。

[1]陈其伟.可靠性工程技术讲座第四讲:可靠性试验、评估技术及应用[J].自动化与仪器仪表,2009(3):116-119.

[2]喻天翔,宋笔锋,万方义,等.机械可靠性试验技术研究现状和展望[J].机械强度,2007,29(2):256-263.

[3]何国伟.可信性工程[M].北京:中国标准出版社,1996.

[4]Yurkowsky W,Schafer R E,Finkelstein J M.Accelerated testing technology[R].Technical Report NO.RADC-TR-67-420.Rome Air Development Center,1967.

[5]Hobbs G K.Accelerated reliability engineering:HALT and HASS[M].New York:Wiley,2001.

[6]罗敏,姜同敏.用于产品安全加速范围的可靠性强化试验技术[J].兵工学报,2011,31(1):79-83.

[7]陈循,陶俊勇,张春华.可靠性强化试验与加速寿命试验综述[J].国防科技大学学报,2002,24(4):29-32.

[8]陈循,张春华.加速试验技术的研究、应用与发展[J].机械工程学报,2009,45(8):130-136.