轮胎自动拆卸机夹紧手臂设计

2015-04-07王雅慧宁欣秦国庆吕书贝

王雅慧,宁欣,秦国庆,吕书贝

(河南科技学院,河南新乡453003)

轮胎自动拆卸机夹紧手臂设计

王雅慧,宁欣,秦国庆,吕书贝

(河南科技学院,河南新乡453003)

对家用汽车轮胎自动拆卸机夹紧手臂进行结构设计,并对其相关参数进行计算分析.所设计的夹紧手臂由固定臂、夹紧臂、夹具3部分组成,各部件相互配合完成卸下轮胎的运动.通过对夹具夹紧液压缸驱动力、夹紧手臂伸缩驱动力及升降驱动力的分析及计算选择合适的液压缸,并对夹紧手臂升降过程中手臂偏重力矩及升降导向立柱不自锁的条件进行计算和分析,最后校核确定液压缸基本参数,保证该设计的合理性及可行性,以实现夹具的内收、外张,整个夹紧手臂的伸缩和升降运动,实现夹紧和取下轮胎的功能,并适用于不同尺寸的轮胎及不同高度的车辆.

轮胎自动拆卸机;夹紧手臂;液压驱动

随着我国家庭用车的增加及汽车整体保有量的增长,汽车已经成为人们日常生活中离不开的代步工具,成为日常生活中重要的一部分.汽车的使用、保养与维护也日益受到用户的重视[1].车辆能否正常行驶很大程度上取决于轮胎的好坏,磨损、报废的轮胎需要及时的更换.但传统方法只能靠工人用扳手或气枪来拆卸螺母,并徒手摘下轮胎.对于取下轮胎的机械手,国外的发展已经十分成熟.美国佩蒂伯恩公司生产的Super20型轮胎夹装机,能够高效地更换重型设备的轮胎,还可以作为叉车使用.这种机械手能够平稳的夹持轮胎并且能准确地定位到设备的轮毂螺栓上[2].俄亥俄州的爱德华·莫尔德(Iowa Mold Tooling)工具公司生产的TH-3565系列的轮胎机械手,连杆机构通过液压缸的伸缩完成夹持臂的相向或者相背运动,从而夹紧或者松开轮胎;后座处的伸缩液压缸可以实现轮胎的横向侧移.它的液压夹持臂可安装在固定的位置长期使用,也可以安装到叉车或者装载机上使其具有足够的稳定性和起吊能力[3].我国大多数汽车维修店对汽车轮胎的拆卸以人力为主,只能实现半自动化.而机械手臂可以模仿人手和手臂的某些动作功能,按给定的工作程序抓取物品[4].机械结构设计和智能化控制技术的发展,能够更好地满足当今工业及民用领域多元化的需求[5].设计高效率的具有夹紧手臂的汽车轮胎自动拆卸机具有一定的研究意义,而作为其重要机构的夹紧手臂,目前国内研究甚少.

本文主要结合Solidworks进行三维模型仿真及参数分析,对轮胎自动拆卸机夹紧手臂进行设计,夹紧手臂主要由三大部分构成:固定臂、夹紧臂和夹具.为了保证实际工作需要,该夹紧手臂要求具有水平和垂直升降的功能,同时要求夹具可以实现外张和内收,能够夹紧轮胎便于取下.重载机械手臂重视力量感与安全可靠性[6],由于液压系统输出动力能够抓取几百千克以上质量的物体,且传动平稳、动作灵敏,因此设计中采用液压传动[7].通过对夹紧手臂各运动过程中的受力及液压系统的分析和计算,确定所需液压缸的基本参数,并通过计算及校核确定所选参数的可行性,最终确定设计的合理性.

1 夹紧手臂的结构设计

轮胎自动拆卸机夹紧手臂要根据大多数汽车轮胎的尺寸、轮胎的最大重量、螺母自动拆卸机构中可换扳手的尺寸以及夹紧液压缸的行程来设计.夹紧手臂的设计要满足结构尺寸要符合实际需要,结构设计要简单、可行;在运动过程中对轮胎的夹持要稳固,具有足够的夹紧力;夹紧手臂的整体设计包括固定臂、夹紧臂、夹具的设计.

1.1 固定臂的设计及建模

固定臂的尺寸是根据大多数汽车轮胎的尺寸以及可换扳手的尺寸来设计的.大多数的家庭经济型汽车使用185/65R14、185/65R15、205/55R16这3种型号的轮胎,但有个别汽车使用尺寸较大的轮胎,其型号为265/60R16.经过换算,常用汽车轮胎直径在597~725 mm范围内,现在取轮胎直径为550~800 mm.固定臂总长设计为500mm,可换扳手的直径为160mm,现初步确定固定臂可以通过可换扳手的尺寸为200 mm,即固定臂下凹部分的长度为200mm,宽度为30mm,高度为50mm.在下凹部分的中间开有两个直径为16 mm的光孔,通过光孔与手臂伸缩缸的活塞连接.固定臂模型如图1所示.

图1 固定臂模型Fig.1 Fixed armmodel

1.2 夹紧臂的设计及建模

根据大多数轮胎的宽度以及使用的可靠性,夹紧臂设计为一端开有直径为20 mm的光孔的尺寸为500 mm×30 mm×30 mm的立方体.通过光孔与夹紧液压缸活塞连接,来传递液压缸的驱动力.另一端与夹具配合来夹紧轮胎.突出的T型部分要与固定臂上的槽配合,防止活塞杆伸缩过程中夹紧臂的不正确运动.夹紧臂的模型如图2所示.

图2 夹紧臂模型Fig.2 Clampingarmmodel

1.3 夹具的设计及建模

为了能够定位轮胎的位置并牢固地夹紧轮胎,在夹紧臂上安装夹具.夹具的设计要利用六点定位原理,限制轮胎的自由度,防止夹轮胎过程中出现轮胎翻转、旋转的现象.夹具的建模如图3所示.

图3 夹具模型Fig.3 Fixture model

结合以上所述,夹紧手臂的整体设计模型如图4所示,固定臂一侧与夹紧臂连接,另一侧则需选择的两个对向液压伸缩缸以保夹具的沿中心线的对称移动.此外,在固定部的中部应选择合适的液压伸缩缸保证夹具的水平伸缩位移以保证顺利取下轮胎,在轮胎自动拆卸机夹紧臂工作过程中,还需要考虑整个夹紧臂的升降以适应不同高度的车辆轮胎,因此需要在夹紧臂支架部位通过计算选择合适的液压垂直升降机构.

图4 夹紧手臂模型Fig.4 Clampingarmmodel

2 夹紧液压缸驱动力的计算及液压缸的选用

2.1 夹紧力计算

夹紧手臂要从汽车车轴上成功取下轮胎,需要克服轮胎的重力.夹紧手臂有两个夹紧臂,对一个夹紧臂受力分析夹紧力

式(1)中f为夹紧臂与轮胎间的静摩擦因数,取0.6.

家庭经济型汽车由于所使用的轮胎型号及轮毂金属材料的不同,其质量也会有所不同,但家用汽车轮胎的质量范围在25~40 kg之间.现取最大质量的轮胎来计算夹紧力,即夹紧力N=334 N.

2.2 夹紧液压缸驱动力及工作行程计算

夹紧液压缸的驱动力就是夹紧轮胎所需的夹紧力,但为保险起见取较大的力,即F=500 N夹紧手臂的设计长度为500 mm,轮胎的直径范围为500~800 mm,即夹紧液压缸的工作行程为150 mm.根据实际需要取较大的工作行程,现取200 mm.

2.3 夹紧缸实际驱动力计算

考虑到轮胎的运动过程中的惯性力以及机械效率的影响,其实际驱动力按式(2)计算

式(2)中:F为理论驱动力;K1为安全因数,一般取1.2~2;K2为工作情况系数,主要考虑惯性力的影响, K2可近似按式(3)估计

式(3)中,a为被抓取轮胎的最大加速度,g 为重力加速度.若取a=g时,K2=2;η为液压缸的机械效率,一般取0.85~0.95,现取K1=1.5,K2=2,η=0.85,则

2.4 液压缸选用

选择液压缸工作压力P=0.8 MPa,设液压缸的直径为D,活塞杆直径d,选取d=0.5D,η=0.85.

由

计算得D=61 mm,根据《液压元件及选用》液压缸内径系列,选取液压缸内径为D=70 mm,则活塞杆直径d=0.5D=35 mm,薄壁筒壁厚

计算得δ≥2.3 mm,由于工作压力较大,所以为保证安全,薄壁筒壁厚取3 mm.

2.5 夹紧液压缸校核

活塞杆长度与直径之比l/d=200/35=5.7<10,所以不必进行稳定性校核.

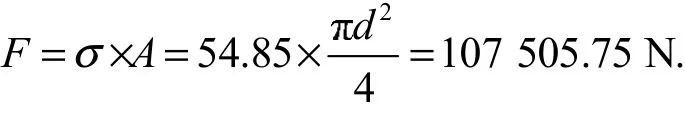

夹紧缸用于产生夹紧轮胎所需要的力,其活塞杆仅仅承受轴向拉力作用,应力状态较为简单,可根据轴向拉压时的正应力公式得

可见其工作应力σ远远小于其许用应力[σ],因此满足强度要求.夹紧液压缸的主要参数如表1所示.

表1 夹紧液压缸主要参数Tab.1 Main parameters ofhydraulic cylinder

3 手臂水平伸缩驱动力计算及液压缸选用

3.1 手臂水平伸缩驱动力计算

手臂伸缩液压缸选取双作用液压缸.根据《工业机械手设计手册》[8]伸缩液压缸的活塞驱动力计算公式为

3.1.1 F摩计算F摩计算见式(6)

式(6)中,G总为轮胎和夹紧手臂的总重量600 N;l为手臂参与运动的所有部件总重量的重心到导向支撑前端的距离l≈300+265=565 mm,a为导向支撑的长度,根据实际情况,对于手臂伸缩液压缸其工作行程需不小于300 mm,现取为300 mm;μ'为当量摩擦因数,其值与导向支撑的截面有关.对于圆柱面

式(7)中:μ为轮毂与车轴之间的摩擦因数,现取轮毂与车轴的材料均为钢,钢与钢之间的静摩擦因数为0.15,即:F摩=673.53 N.

3.1.2 F密计算不同的密封圈其摩擦阻力不同,在此设计中采用O型密封圈.当压力小与10 MPa时F密=0.03 F.

3.1.3 F回计算一般液压缸的背压阻力较小,为了方便计算,现将其省略,即F回=0.

3.1.4 F惯计算F惯的计算见式(8)

式(8)中:G总为轮胎和夹紧手臂的总重量;Δv为由静止加速到常速的变化量(/mm/s);Δt为启动时间,一般取0.01~0.05 s.

G总取600 N,启动速度Δv=83 mm/s(根据《工业机械手设计手册》),启动时间Δt=0.03 s,g=10 N/kg,故F惯=166 N.

经分析计算,液压缸的驱动力为F=865.5 N.

3.2 手臂水平伸缩液压缸参数计算

选择液压缸缩回时的压力为0.8 MPa,即P2=0.8 MPa,计算液压缸内径.当油液进入有杆腔,取d=0.5D, η=0.85代入式(4),得D=46.5 mm,取D=70 mm,则活塞杆直径d=0.5D=35 mm.根据实际情况,对于手臂伸缩液压缸其工作行程需不小于300 mm.

依据式(5),计算得δ≥2.3 mm.为保证安全,壁厚取3 mm.

3.3 手臂水平伸缩液压缸校核

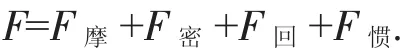

夹紧手臂各个部件重心如图5所示.

图5 各个部件重心Fig.5 Gravitymap ofeach componen

由图5可知,实际工作时水平伸缩液压缸主要承受来自轮胎、臂、两个夹紧缸和自身缸体的重力,使活塞杆CD发生弯曲变形,其轴向力可忽略不计.因此,仅需要对其弯曲强度进行校核.

水平伸缩液压缸缸体固定,当活塞杆CD完全伸出时,可将活塞杆简化成一端固定一端自由的悬臂梁,根据各部件的重心图画出其受力分析图,剪力图及弯矩图,如图6所示.

图6 活塞杆CD受力分析、剪力及弯矩Fig.6 Force analysis,shear force diagramand bendingmoment diagramofpiston rod CD

图6中轮胎重力作用点从夹紧臂长度的中间移到活塞杆端点,为使其作用效果不变,附加力矩M=G轮胎×l,l为夹紧臂长的一半,l=250 mm

从图6中剪力图和弯矩图可以看出,最大剪力FS=590 N,最大弯矩M=2.62×105 N·mm,根据圆形截面梁最大切应力公式可得

圆形截面梁最大正应力公式可得

活塞杆采用45钢制造,其许用正应力[σ]=236.7 MPa,对于许用切应力查有关手册可知其值在30~60 MPa之间,取[τ]=30 MPa.因:τmax<[τ],σmax<[σ],所以水平液压缸CD满足强度要求.

活塞杆长度与直径之比l/d=300/35=8.6<10,所以不必进行稳定性校核.手臂伸缩液压缸的主要参数如表2所示.

表2 手臂伸缩液压缸的主要参数Tab.2 Main parameters oftelescopic hydraulic cylinder

4 夹紧手臂升降驱动力计算及液压缸选用

为了保证轮胎自动拆卸机夹具能够适应不同高度的车辆,整个夹臂需要能够在一定范围内垂直升降.

4.1 手臂偏重力矩计算

结合图5,取G缸=20 N,G电机=100 N,G离合器=40 N,G传感器=30 N,G主轴=40 N,G轮胎=400 N,G缸1=100 N, G臂=50N,所以G''总=770N,L1=10mm,L2=250mm,L3=475mm,L4=560mm,L5=630mm,L6=770mm,L7=300 mm, L8=325 mm.L为重心到立柱轴线的距离.

由式(9)得L=565.3 mm,所以整体偏转力矩M=G'总L=435 300 N·mm.

4.2 升降导向立柱不自锁的条件

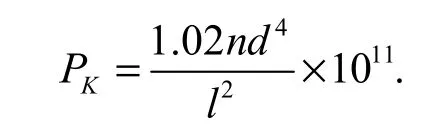

因水平伸缩液压缸及机构在重力的作用下有顺时针方向的倾斜趋向,所以需立柱导套阻止这种趋势,立柱导套对升降立柱的作用力如图5所示.立柱受力平衡的条件为:

所以

立柱不自锁的条件就是升降立柱能在导套内自由下滑,对整体受力分析必须使

上式联立得h>2Lf.

f为摩擦因数,一般钢对铸铁的摩擦因数是0.1,但考虑到其他摩擦的作用,取较大的数值0.16.即

所以在设计中立柱导套的长度应大于181 mm.

4.3 手臂升降驱动力计算

手臂上升是靠液压油作用在活塞上的推力实现的,它除克服机构伸缩时的四种阻力外,还需克服机构的重量,其驱动力的计算公式为

4.3.1 F摩计算F摩计算公式为

4.3.2 F惯计算G''总为770 N,启动速度△v=83 mm/s,启动时间△t=0.03 s,g=10 N/kg,F惯计算公式为

升降液压缸的驱动力

当液压缸向上驱动时F=1 806.8 N,当液压缸向下驱动时F=219.5 N.

4.4 升降液压缸参数计算

选择液压缸的压力P2=0.8 MPa,为满足要求,取F=1 806.8 N,参看图5,当油液进入杆腔,取d=0.5D, η=0.85,依据式(4)、式(5),得D=67.2 mm,取D=100 mm,则活塞杆直径d=0.5D=50 mm,δ≥3.3 mm.为保证安全,薄壁筒壁厚取3 mm.

表3为4S店常用剪叉式升降机的技术参数,根据升降机的技术参数来设计升降液压缸活塞的长度.考虑到夹紧手臂的高度、升降液压缸活塞杆的稳定性和升降液压缸安装在底座上,现初步设计升降液压缸活塞长度为600 mm,这样底座高度要不低于400 mm才能保证夹紧手臂运动过程中升降液压杆的稳定性.

4.5 升降液压缸参数校核

4.5.1 强度校核已知各部件总的重心位于距离立柱轴线L=565 mm处.各部件的重力总和G=770 N.当升降液压缸的缸体固定,液压缸活塞杆完全伸出时,活塞杆可简化为一端固定另一端自由的受压杆件.因此,取活塞杆为研究对象作受力分析画出受力图如图7所示.

图7 升降液压缸活塞杆受力图Fig.7 Force diagramofthe liftinghydraulic cylinder piston rod

图7中由于重力G的作用点不在活塞杆AB上,因此利用力的等效平移定理把重力G的作用点平移到活塞杆轴线上,并附加力矩M=L*G.

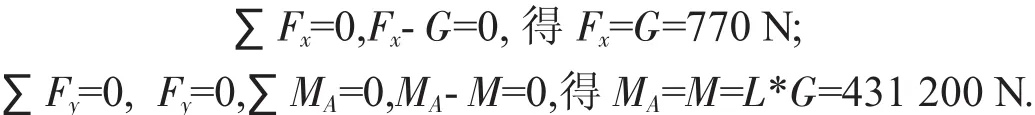

根据受力图列出平衡方程如下:

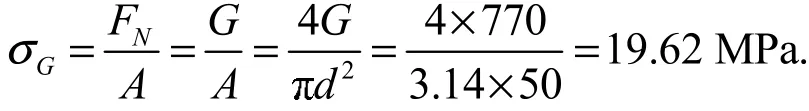

从上述受力分析可知活塞杆AB同时承受重力G和弯矩M的作用,属于压缩与弯曲的组合,根据杆件轴向拉压时的强度条件可得,由重力G的作业产生的正应力

d为活塞杆AB的直径d=50 mm.

由弯矩M的作用产生的正应力

W为抗弯矩截面系数,截面为圆形时W=πd3/32,则活塞杆AB上承受的总的正应力

通过查《现代机械设计手册》可知,液压缸活塞杆一般采用中碳钢(45,40Cr)制造,考虑到系统受力不大,选用45钢,根据有关资料可得其屈服强度σs=355 MPa,若取安全因数,ns=1.5(塑料材料ns=1.2~2.5),则其许用应力

因σ<[σ],所以液压缸AB满足强度要求.

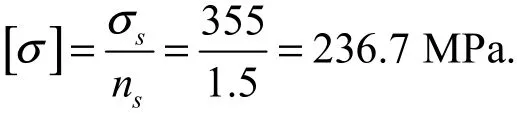

4.5.2 稳定性校核由于活塞杆计算长度l与活塞杆直径d之比大于10(即l/d=12>10),则应该校核活塞杆的稳定性.

由材料力学可知,受压细长杆,当载荷力接近某一临界值时杆将产生纵向弯曲.因此,应保证工作时的实际载荷力小于此临界值.

对于没有偏心载荷的细长杆,其稳定性的临界值,可按等截面法计算.

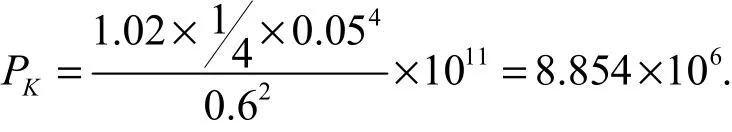

式(10)中:PK为活塞杆纵向弯曲破坏的临界载荷/N;n为末端约束系数,杆件一端固定一端自由时, n=1/4;m为柔性系数,查阅相关资料可知当材料为中碳钢时m=85;E为活塞杆材料的弹性模量,对于钢,取E=2.1×1011 Pa;J为活塞杆材料的转动惯量/m4;l为活塞杆计算长度;K为活塞杆断面的回转半径K=d/4.代入式(10)中临界值公式可简化为

因

所以可利用简化欧拉公式计算其临界载荷值

将活塞杆AB上承受的总的正应力转换成等效的载荷力

因F 表4 升降液压缸的主要参数Tab.4 Main parameters ofhydraulic cylinder 轮胎自动拆卸机为目前市场紧缺机械产品,其研究有利于促进国内汽车维修保养行业的进一步发展.在轮胎自动拆卸机夹紧手臂的设计中,设计了由固定臂、夹紧臂、夹具3部分组成的夹紧手臂,并进行模型仿真.结合实际选用液压驱动作为手臂运动动力,通过对夹具夹紧液压缸驱动力、夹紧手臂伸缩驱动力及升降驱动力的分析及计算选择合适的液压缸,确定其基本参数,并通过计算校核确定该设计的可行性.对夹紧手臂升降过程中手臂偏重力矩及升降导向立柱不自锁的条件进行计算和分析,实现夹具的张开与夹紧以及整个夹紧手臂的伸缩和升降运动,以满足不同高度车辆、不同尺寸轮胎的拆卸,具有一定的通用性.夹紧手臂材料的选用对机构设计及寿命研究也有一定的影响,需要进行进一步的研究. [1]李林.一学就会的500项汽车维修技能[M].北京:机械工业出版社,2014. [2]李惠民.轮胎机械手及自动控制研究[D].吉林:吉林大学,2011. [3]冯亮.大型轮胎机械手动力学仿真研究[D].吉林:吉林大学,2011. [4]曾祥福,张毅,张梦旖.上下料机械手的液压系统设计[J].山东工业技术,2015(18):289. [5]杨仁,郝云卿,马嵩,等.焊接机器人的结构设计及智能化发展研究[J].机电信息,2015(27):132-133. [6]范正妍,杨飞.智能机械手臂造型设计研究[J].机械设计,2013,30(12):100-103. [7]刘延俊.液压与气压传动[M].北京:清华大学出版社,2010. [8]李允文.工业机械手设计[M].北京:机械工业出版社,1996. (责任编辑:卢奇) Design of the clamping arm of the tire automatic disassembly machine WANG Yahui,NING Xin,QIN Guoqing,LYU Shubei Structural design and parameter calculation of the clamping arm of the tire automatic disassembly was made,calculation and analysis of the relevant parameters of the motion was also carried out.Structure design of the clamping arm composed of three parts,a fixed arm,a clamping arm and a jig,the three parts cooperate with each other to complete the movement of the tire.The way of hydraulic drive was chosen,and then through the analysis and calculation of the driving force of the clamp,stretching and lifting force of the clamping arm to select the appropriate hydraulic cylinder,also by the calculation and analysis of the stress moment of the arm during the lifting of the clamping arm and the condition of non-self-locking of the lifting guide column.Finally,the rationality and feasibility of the design of the selected hydraulic cylinder are determined by checking the main parameters of the cylinder,in order to realize the adduction and extratensive movements of the jig,horizontal and vertical displacement of the whole clamping arm,and also to realize the function of clamping and taking the tire,suitable for different sizes of tires and different heights of vehicles. tire automatic disassembly machine;clamping arm;hydraulic drive U472 A 1008-7516(2015)06-0062-09 10.3969/j.issn.1008-7516.2015.06.012 2015-10-21 王雅慧(1986―),女,河南登封人,硕士,助教.主要从事车辆工程方向研究.

5 小结

(Henan Institute ofScience and Technology,Xinxiang453003,China)