教练机雷达罩形状误差控制方法研究

2015-04-03曾祥财余志明林振华

曾祥财,余志明,林振华,周 恒

(中航工业洪都,江西 南昌 330024)

0 引 言

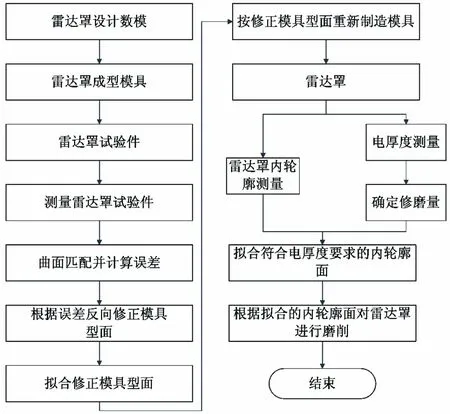

雷达罩的主要功能是保护罩内雷达天线系统,雷达罩除了要满足气动外形外,还应满足电性能要求,为满足越来越高的电性能要求,高性能雷达罩采用了变壁厚的设计方法[1]。由于模具、现场操作、设备等因素的影响,雷达罩在成型过程中不可避免会产生形状误差。采用变壁厚设计时,因雷达罩的壁厚变化量小,壁厚精度要求高,如果不能有效控制雷达罩制造的形状误差,则难以通过变壁厚设计方法来提高雷达罩的电性能。针对雷达罩成型过程中产生的误差,本文提出雷达罩成型模具型面修正与雷达罩内轮廓面磨削相结合的形状误差控制方法,其流程如图1所示。在生产试验件时,采用三坐标测量机测量雷达罩外形并计算误差,根据误差进行补偿修正模具得到修正点云,并采用双三次B样条曲面重构方法对点云进行曲面重构,得到修正后的成型模具型面,按修正后的成型模具型面重新制造模具供生产使用。在批生产时,经过半精加工的雷达罩外形已符合气动要求,外形不应继续加工,只能对内轮廓面进行磨削,以获得高精度的变厚度雷达罩,因此,测量并重构雷达罩内轮廓面是内轮廓面磨削的前提条件[2,3]。

1 雷达罩型面测量及型面重构

1.1 雷达罩型面测量

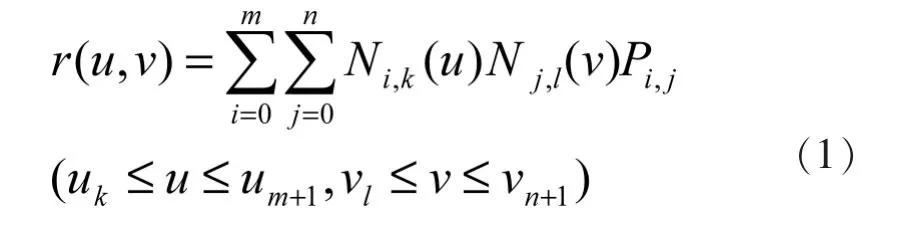

目前,用于采集物体表面数据的测量设备和方法多种多样,其原理也各不相同。不同的测量方式,不但决定了测量本身的精度、速度和经济性,还造成了测量数据类型及后续处理方式的不同,因此,应根据实际情况选择合理的测量设备和方法。教练机雷达罩外形较为复杂,如图2所示,根据雷达罩特点,采用三坐标测量机对雷达罩外形和内轮廓进行扫描测量,扫描轨迹为一系列平行于连接端面的平面与外形曲面的截面曲线。通常采用的采样方法有等间距法、等弦长法、等弧长法和等弦高法。对测量数据进行测头半径补偿、噪声点去处等预处理程序之后,即完成了雷达罩型面的测量。

图1 雷达罩形状误差控制流程

图2 教练机雷达罩示意图

1.2 双三次B样条曲面重构

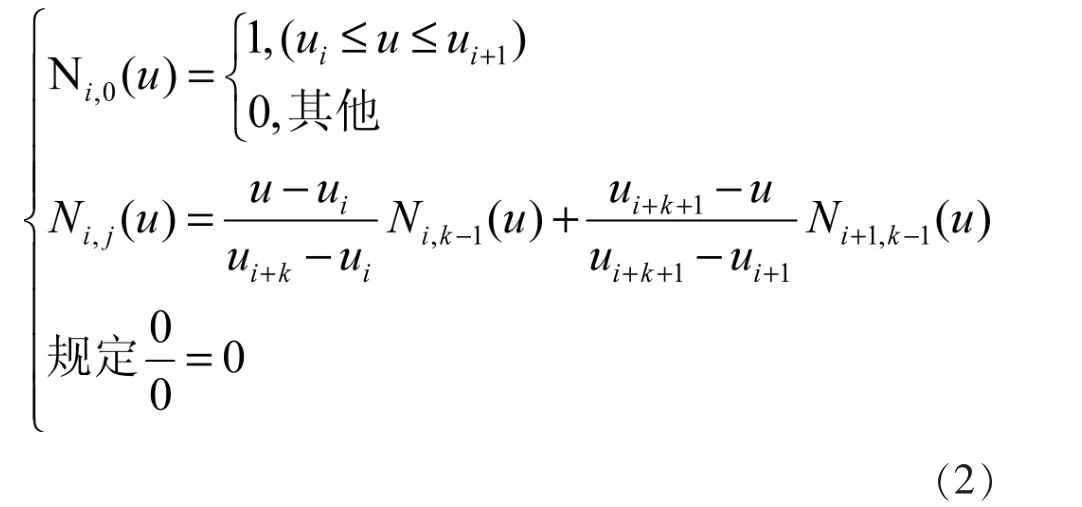

雷达罩型面的重构,即根据测量机所得到的雷达罩型面的型值点,拟合出雷达罩的型面。根据雷达罩形状的特点和加工要求,取母线方向为纵向参数方向,以u为参数,取圆周截面方向为横向参数方向,以v为参数。给定(m+1)×(n+1)个控制顶点,把它们排成一个(m+1)×(n+1)阶矩阵{Pi,j}(i=0,1,…,m;j=0,1,…,n)它们组成B样条曲面的控制网格,相应的B样条方程为:

其中:k,l分别为给定参数u,v的次数,Ni,k(u),Nj,l(v)为B样条基函数,定义为:

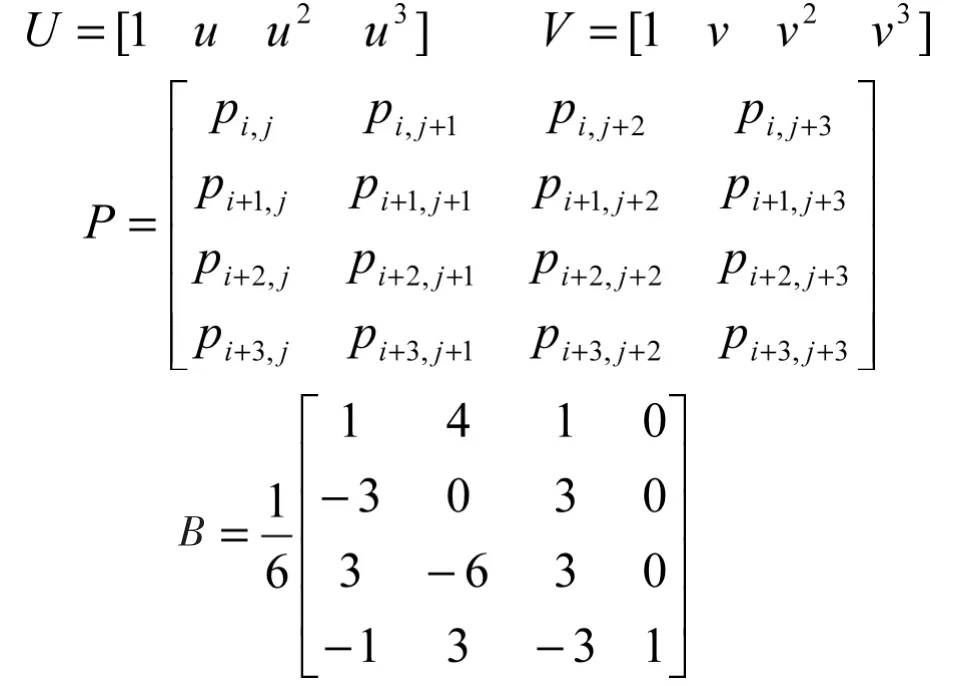

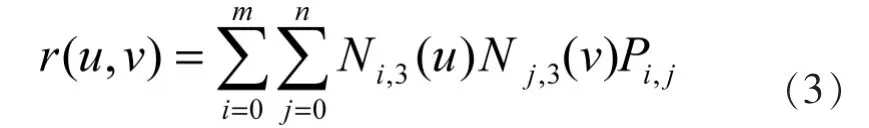

当k=l=3时,式(1)则构成了双三次B样条曲面,相应的双三次B样条曲面方程为:

其中:

由于测量机得到的数据不是曲面的控制顶点,而是通过曲面的型值点,因此必须通过型值点反算出控制顶点。给定(m+1)×(n+1)个型值点bi,j,i=0,1,…, m;j=0,1,…,n和节点矢量U=[u0,u1,…um+4]与 V=[v0,v1,…,vn+4],欲求控制顶点pi,j,i=0,1,…,m;j=0,1,…,n使其所决定的双三次B样条曲面通过bi,j。双三次B样条插值曲面的方程可写成:

于是可将反算控制顶点pi,j的过程分为两步。第一步,固定j,对bi,j(j=0,1,…,n)沿u向应用曲线反算,分别求出n+1条等参数曲线的控制顶点qi,j;第二步,固定i,对qi,j(i=0,1,…,m)沿v向应用曲线反算,分别求出m+1条插值曲线的控制顶点pi,j(i=0,1,…,m;j=0,1,…,n),即为双三次B样条插值曲面的控制顶点,将控制顶点代回式(3)可求得曲面上任意一点,完成了曲面的重构。通常,仅给出一组数据点还不足以求出全部的控制顶点,还需提供适当的边界条件,为了避免给出边界条件,可采用文献[4]所述的三次B样条反算的一种简便算法。

2 雷达罩成型模具型面修正

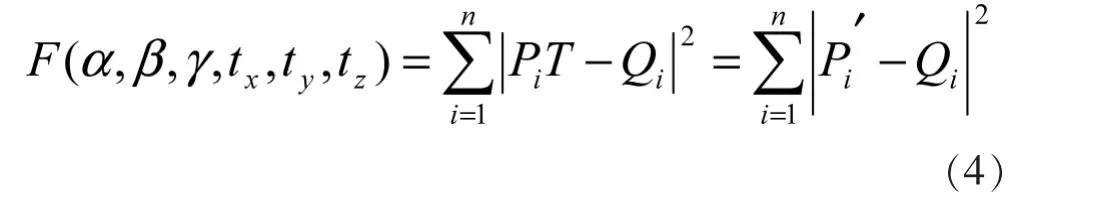

通常,模具修正流程是根据零件的误差对模具进行反向补偿修正,因此,雷达罩成型模具型面修正的前提条件是计算出雷达罩各处误差,但是,由于测量坐标系和设计坐标系不一致,无法直接计算雷达罩误差。雷达罩测量点云与设计曲面进行曲面匹配旨在寻找测量坐标系与设计坐标系之间的转换矩阵T,消除坐标系不一致导致的系统误差。设测量点为Pi=(xi,yi,zi),i=1,2,…,n,经过坐标变换为P′i=PiT(i=1,2,…,n),尽可能包容设计曲面。因此可构造如式(4)所示的目标函数,当目标函数最小时就达到了匹配要求。

式中:T为坐标转换矩阵,Qi为P′i在雷达罩设计曲面上的投影点,投影点算法采用文献[5]中所述方法。

其中,α,β,γ,tx,ty,tz分别为Pi(xi,yi,zi)的旋转角度和平移距离,α,β,γ符合右手螺旋规则。P′i=PiT(i=1,2,…,n)尽可能包容设计曲面的过程可看作F(α,β,γ,tx,ty, tz)→min,当目标函数F(α,β,γ,tx,ty,tz)最小时,可计算出α,β,γ,tx,ty,tz并计算转换矩阵T,进而计算出P′i=PiT(i= 1,2,…,n)。设雷达罩各点的误差为Δi(i=1,2,…,n),则有Δi=|P′i-Qi|(i=1,2,…,n),雷达罩各点的误差计算完成之后即可进行模具型面的修正。

在多种模具型面补偿修正方法中,几何位移补偿法由于收敛快,并且适合于大几何位移变形和复杂工件的情况而得到更多的重视,以节点的几何位移补偿为基础,也衍生出各种具体实用的补偿方案[6]。对于冲压模具而言,一般是将冲压件的回弹量在冲压方向上直接反向叠加到初始模具型面,其实这只是一种经验的方法,并没有理论基础。教练机雷达罩采用复合材料,成型过程中产生误差的机理复杂,其成型模具型面的修正方法往往也是经验的方法,即将误差反向叠加到模具的初始型面或增加修正系数进行调节,本文采用修正系数调节。

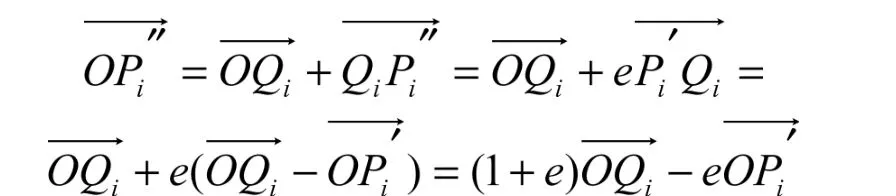

设模具的修正曲面上对应的修正点为P″i(i=1,2,…,n),O为坐标系原点,e为模具修正系数,一般由经验或大量实验数据给出,e>0,根据各点的误差Δi(i= 1,2,…,n)对模具反向补偿修正,则有:

因曲面匹配过程中已知P′i及Qi,给定修正系数e,则可计算出OP″i,进而得到修正曲面的各个点云数据P″i(i=1,2,…,n),对点云数据进行双三次B样条曲面重构即可获得模具的修正曲面。

3 雷达罩的精加工

为达到电性能指标,雷达罩对电厚度公差有严格的要求,仅仅依靠模具和手工打磨很难满足电厚度公差控制要求,因此必须对雷达罩进行精加工。雷达罩的电厚度偏差可通过改变雷达罩的壁厚偏差得到补偿,因此可对雷达罩全罩进行电厚度测量,根据电厚度偏差确定几何厚度偏差,通过改变雷达罩的壁厚偏差实现对雷达罩电厚度偏差的补偿,最终使雷达罩达到电性能要求。

目前针对几何厚度偏差补偿措施主要有磨削补偿和喷涂补偿。磨削补偿采用正公差,雷达罩在成型和半精加工后留有加工余量,在此基础上进行手工修磨或数控修磨,但是由于手工修磨的磨削精度难以保证,因此美国等发达国家采用数控修磨,磨削精度高。喷涂补偿采用负偏差,在雷达罩半精加工的基础上对内表面进行局部喷涂补偿,该方法缺点是难以控制喷涂厚度,喷涂材料的介电常数与玻璃钢介电常数不一致,影响电性能。文献[2]和[3]提出了在专用数控磨床上对雷达罩内表面进行磨削的精加工方法,采用测量机测量雷达罩的内轮廓,同时测量电厚度偏差,根据电厚度偏差确定几何厚度偏差,然后根据内轮廓测量数据和几何厚度偏差拟合符合电厚度要求的雷达罩内轮廓型面,为数控加工编程提供依据。

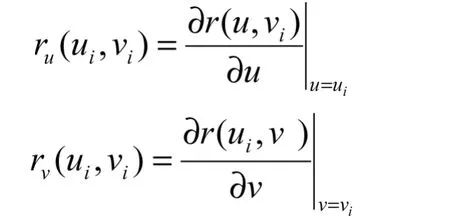

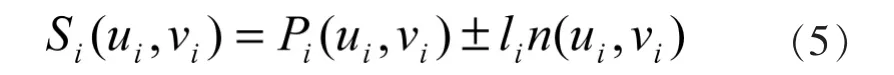

设加工前内轮廓测量点群为Pi(ui,vi),各点对应的偏差量为li,由于采用正偏差,故Pi(ui,vi)处磨削量为li。对Pi(ui,vi)进行曲面重构,曲面方程为r=r(u,v),曲面任意一点Pi(ui,vi)处有u向切矢ru(ui,vi)和v向切矢rv(ui,vi),通过ru(ui,vi)和rv(ui,vi)可计算出曲面在Pi(ui,vi)点处的单位法矢n(ui,vi):

加工后雷达罩内轮廓面对应点群为:

当磨床砂轮在雷达罩内轮廓面法矢量所指的一侧时,式(5)中 取“-”,反之,则取“+”,对Si(ui,vi)进行双三次B样条曲面重构即可得符合电厚度要求的雷达罩内轮廓型面。为了保证重构精度,应增加型值点个数,但型值点数量增加会导致计算速度下降,因此在重构内轮廓面时应根据所需精度适当调整型值点个数,满足精度的同时保证计算速度。

4 结 语

本文针对雷达罩的严格误差控制要求,提出雷达罩成型模具型面修正与雷达罩内轮廓面磨削相结合的形状误差控制方法。采用测量机测量雷达罩试验件,计算误差并修正模具型面,应用双三次B样条曲面重构方法,完成了成型模具修正曲面的高精度重构;根据雷达罩的内轮廓面的测量数据和电厚度要求的磨削量分布,拟合出符合电厚度要求的内轮廓面,可实现后续精密磨削加工中刀具轨迹的计算与自动生成,通过精加工提高雷达罩制造精度,满足雷达罩电性能要求。

[1]刘晓春.机载雷达罩制造中的电厚度监控技术[J].飞机设计,1996,(3):33-38.

[2]季田,郭东明.天线罩内廓曲面测量数据处理与重构研究[J].大连理工大学学报,2005,45(4):570-574.

[3]盛贤君,郭东明.导弹天线罩内轮廓面测量与重构技术研究[J].哈尔滨工业大学学报,2003,35(3): 284-287.

[4]王飞.三次B样条反算的一种简便算法[J].北京邮电大学学报,1996,19(3):82-88.

[5]董明晓,郑康平.一种快速求取空间点到曲面最短距离的算法 [J].组合机床与自动化加工技术,2004,(9):11-12.

[6]阳湘安,阮锋.模具几何修正的回弹补偿方向分析[J].塑性工程学报,2010.