柔性矩形涡流阵列传感器裂纹检测性能研究*

2015-04-01施越红杨卓君杜金强何宇廷李培源

施越红,杨卓君,杜金强,何宇廷,李培源

(1.中国人民解放军95831 部队,上海310000;2.空军工程大学 航空航天工程学院,陕西 西安710038)

0 引 言

飞机结构是飞机装备的载体,是飞机在使用期限内满足规定功能和任务需求的基础。飞机结构在使用过程中出现疲劳损伤是难免的,若机体主承力结构上出现的疲劳裂纹不能被及时发现并加以修复,将会导致灾难性事故[1,2]。长期以来,无损检测技术在保证飞机结构安全性和可靠性中发挥着极其重要的作用[3]。涡流检测技术作为五种常规无损检测方法之一,以其检测速度快、可与试件不直接接触、无需耦合剂等优点,被广泛应用于飞机金属结构的损伤检测[4]。近年来,为有效解决在结构表面进行手控检测时工作量大、效率和可靠性低的问题,由多探头、多通道检测发展而来的阵列涡流检测技术迅速得到世界各国的重视[5~7]。

针对飞机金属结构广布疲劳损伤的检测需求,本文对一种柔性矩形涡流阵列传感器进行了分析,研究了传感器的裂纹检测特性,优化了裂纹检测频率。

1 柔性矩形涡流阵列传感器

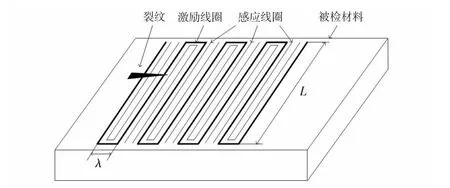

柔性矩形涡流阵列传感器由一个激励线圈和多个周期性分布于激励线圈两侧的感应线圈构成,如图1 所示[8,9]。检测裂纹时,在驱动电流的作用下,激励线圈周围产生周期性分布的电磁场,感应线圈接收激励场在检测空间内的反射场。其中,对反射场影响最大的是感应线圈覆盖区域下材料的电磁特性参数和边界条件。在其它条件不变的情况下,当结构损伤到达感应线圈的检测区域时,相应感应线圈的输出信号就会发生变化,通过检测各感应线圈的信号变化情况,就可以实现裂纹的定量检测。采用柔性电路板工艺制作矩形涡流阵列传感器,传感器柔韧性较好,适用于各种曲面结构的检测。

图1 矩形涡流阵列传感器Fig 1 Rectangle eddy current array sensor

2 阵列传感器裂纹检测特性有限元分析

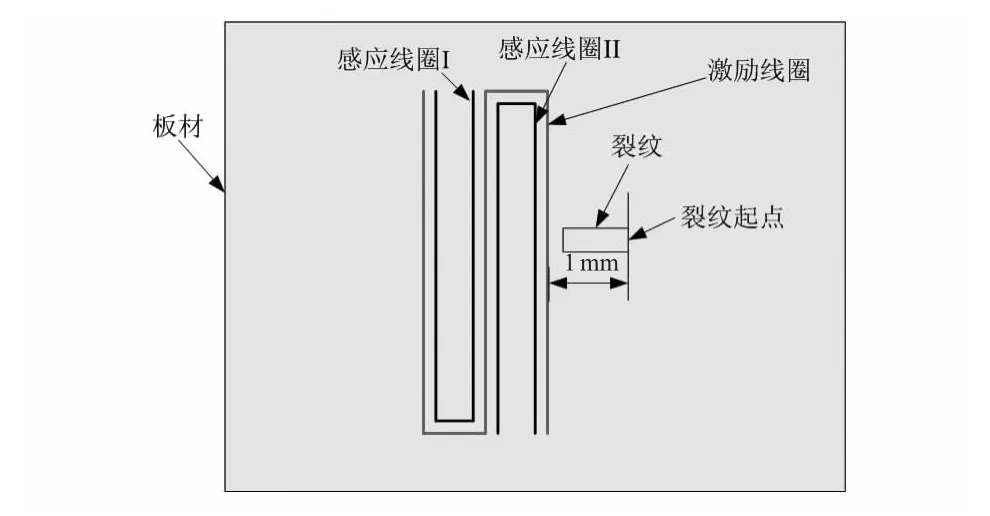

1)柔性矩形涡流阵列传感器的物理模型

柔性矩形涡流阵列传感器裂纹检测的物理模型主要由涡流阵列传感器和含裂纹的金属平板组成,如图2 所示。平板的的材料为2A12—T4 铝合金,尺寸为30 mm×30 mm×4 mm(长×宽×厚),在平板中央有一尺寸为1.2 mm×0.2 mm(长×宽)的穿透裂纹(规定裂纹长度是以激励线圈右侧1 mm 处为起点,如图2 所示)。在含裂纹平板的上方,放置了一个经过简化的涡流阵列传感器,线圈的材料为黄铜,线圈平面与平板之间的间距为0.1 mm。

图2 柔性矩形涡流阵列传感器的物理模型Fig 2 Physical model for flexible rectangle eddy current array sensor

2)阵列传感器的有限元建模与分析

在文献[10,11]中,本文运用有限元分析软件ANSYS强大的电磁场分析功能,建立了涡流阵列传感器裂纹检测的三维有限元模型(如图3 所示),并分析了裂纹长度和激励信号频率对传感器输出信号的影响。研究表明:在裂纹扩展至感应线圈的检测范围并不断伸长的过程中,相应感应线圈的输出信号幅值逐渐增加;当归一化激励频率约为0.3 时,传感器的裂纹检测能力最优(如图4 所示)。

3 阵列传感器裂纹检测特性试验

1)裂纹检测试验方案设计

图3 柔性矩形涡流阵列传感器裂纹检测的有限元模型Fig 3 Finite element model for flexible rectangle eddy current array sensor for crack inspecting

图4 传感器的裂纹检测特性Fig 4 Characteristics of crack inspecting of sensor

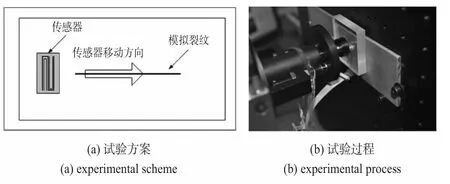

在金属板材上制作一条长的裂纹,通过传感器在试验件表面的平稳滑动来模拟不同长度裂纹的检测过程,如图5(a)所示。本文中所使用的金属板材为2A12—T4 铝合金,试样尺寸为190 mm×50 mm×4 mm,试样的长度方向垂直于轧制方向,通过线切割在试样中间位置制作了一条长为50 mm、宽度为0.2 mm 的穿透裂纹。传感器为采用柔性电路板工艺制作的2 通道矩形阵列传感器(其中,λ=1 mm,L=10 mm(参数含义如图1 所示))。

搭建了裂纹检测试验系统,该系统主要由激励信号源、功率放大器、多功能试验台、信号采集系统与信号处理系统等五部分构成,其中,多功能试验台主要由高精度数控三轴平移台组成,用于将传感器压紧于被检材料表面并平稳移动。

将传感器固定于多功能试验台安装座上(如图5(b)所示),通过平移台将传感器压紧于试验件表面,并给传感器施加归一化频率为0.3 的正弦激励信号;然后将传感器沿着裂纹长度方向移动,测量不同裂纹长度时传感器各感应线圈的输出信号。

2)阵列传感器裂纹检测试验沿裂纹方向移动传感器,测量传感器的输出信号幅值和相位差。裂纹每“扩展”0.2 mm测量一次,得到传感器在裂纹接近感应线圈I 直至穿过整个传感器后(裂纹从0 mm“扩展”至4 mm 时)的输出信号。分析发现,在裂纹“扩展”中,相位差信号的波动幅度较小,仅为0.5°,而幅值信号变化较大,因此,着重分析了幅值信号随裂纹长度的变化情况,如图6 所示(幅值进行了归一化处理)。

图5 模拟裂纹检测试验Fig 5 Simulating crack inspecting experiment

图6 传感器在不同裂纹长度时输出信号Fig 6 Output signal of sensor in different crack length

可见,当裂纹进入感应线圈I 的检测范围(0~1 mm)时,感应线圈I 的幅值比信号就开始急剧增加,当裂纹长度超过1 mm 进入感应线圈II 的检测范围(1~2 mm)时,感应线圈II 的幅值比信号开始急剧增加。显然若以感应线圈幅值信号开始快速增加的“拐点”(图6(b)中的A 点)作为裂纹进入某一感应线圈检测范围的特征量,结合感应线圈的几何位置,就可实现对裂纹长度的定量检测,而裂纹检测的精度取决于感应线圈的分布,就文中的传感器而言,其检测精度能达到1 mm。

3)激励频率对阵列传感器裂纹检测特性的影响

运用柔性矩形涡流阵列传感器和裂纹检测试验系统,测量了归一化激励频率分别为0.1,0.2,0.3,0.4,0.5 时,各感应线圈在不同模拟裂纹长度时的幅值信号。由于感应线圈I 和感应线圈II 的幅值信号在不同频率时的变化规律基本相同,因此,文中仅分析了感应线圈II 的输出信号特征。为便于对比,定义涡流阵列传感器感应线圈的幅值变化率为

式中 Rj为感应线圈在裂纹长度为j mm 时的幅值变化率,rj为感应线圈在裂纹长度为j mm 时的幅值,r0为感应线圈在裂纹长度为0 mm 时的幅值。将采集到的感应线圈II 的幅值信号用式(1)进行计算,得到了输出信号幅值变化率随裂纹长度的变化曲线,如图7 所示。

图7 感应线圈II 在不同频率下的响应特性Fig 7 Response characteristics of sensing coil II in different frequencies

可见不同频率下传感器输出信号随裂纹长度变化的趋势基本相同,当裂纹“扩展”进入感应线圈II 的检测范围时,均会出现明显的“拐点”。激励频率越高,裂纹扩展过程中输出信号的增加幅度逐渐增大。当归一化激励频率高于0.3 时,裂纹扩展过程中输出信号的增加幅度不再明显变化。这可能是由于随着激励频率的增加,激励信号的透入深度逐渐减小,传感器与裂纹之间的相互作用减弱所致。若以裂纹进入、穿出感应线圈II 检测区域时的幅值变化率来衡量传感器的裂纹检测能力,则传感器在归一化激励频率为0.3 时,裂纹检测能力达到最优,这与上一节中有限元模型的分析结果是基本吻合的。

4 结 论

1)当裂纹“扩展”进入感应线圈的检测范围时,输出信号的幅值开始快速增加,若以各感应线圈幅值信号开始快速增加的“拐点”作为特征量,就可实现对裂纹长度的定量检测;

2)适当增加激励信号的频率能够提高传感器的裂纹检测能力,当归一化激励频率为0.3 时,传感器的裂纹检测能力达到最优。

[1] 冯振宇,杜洪增,田秀云.老龄飞机结构广布疲劳损伤研究的关键问题[J].中国民航学院学报,2004,22(6):83-86.

[2] 朱庆祥,李俊昌.为老龄飞机保驾护航—老龄飞机结构维修与预防检查[J].中国民用航空,2005,56(8):46.

[3] 袁慎芳.结构健康监控[M].北京:国防工业出版社,2007.

[4] 李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2006.

[5] 赵 磊.阵列涡流无损检测技术的研究及进展[J].无损探伤,2009,33(2):19-22.

[6] 丁天怀,陈祥林.电涡流传感器阵列测试技术[J].测试技术学报,2006,20(1):1-5.

[7] 焦胜博,丁 华,何宇廷等.基于涡流阵列传感器的金属结构裂纹监测方案可行性研究[J].传感器与微系统,2013,32(8):43-46.

[9] Nail Jay Goldfine.Uncalibrated,absolute property estimation and measurement optimization for conducting and magnetic media using imposed ω-k magnetometry[D].Cambridge:Massachusetts Institute of Technology,1990.

[10]杜金强,何宇廷,丁 华.基于涡流阵列的裂纹检测仿真分析[J].无损检测,2011,33(7):21-24.

[11]Du Jinqiang,He Yuting,Ding Hua.Simulation analysis of an eddy current sensor array based on finite element method[J].Materials and Manufacturing,2011,299/300:1072-1077.