吸附式制冷单元管的设计与性能研究

2015-03-30郑晓哲武卫东于立军

张 旭,郑晓哲,武卫东,于立军

(上海交通大学 机械与动力工程学院,上海 200240)

0 引言

吸附式制冷技术能够利用低品位热源驱动,在太阳能利用和工业余热利用方面有巨大优势,既节能又环保,是氟利昂技术的主要竞争者[1]。该技术不仅在热泵、太阳能冰箱等方面的应用得到了广泛研究,同时在汽车空调、船舶制冷、宇航低温制冷领域也得到了较多的应用[2]。吸附式制冷单元管是管状微型并且相对独立完整的制冷器件,克服了吸附式制冷装置结构复杂、体积大以及密封性差的缺点,并集吸附器和冷凝/蒸发器于一体[3,4]。

本文所设计研究的吸附式制冷单元管是一个相对独立完整、微型化的管状制冷单元,具有结构简单,无运动部件,无噪音,抗震性好等优点。可以单独使用,也可以根据制冷需求组合成不同功率的制冷机组,有一定的推广价值。

1 吸附式制冷单元管的设计

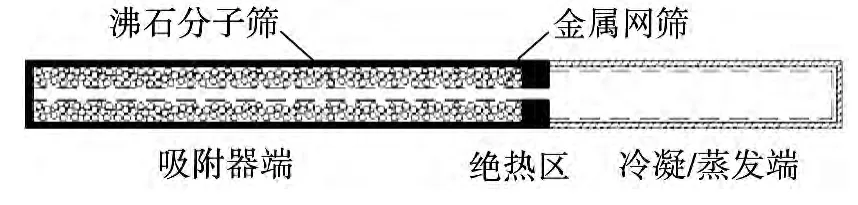

吸附式制冷单元管是一种新型的单元式制冷装置,吸附式制冷单元管的结构如图1 所示:一端是管状的吸附端,另一端是将冷凝器、蒸发器和储液器三器合一的冷凝/蒸发端。由图可知,一般的吸附式制冷单元管中没有节流装置,也没有运动部件,单一的制冷单元管都是一个完整的能够独立运行的制冷系统,单独的吸附式制冷单元管就可以实现热量输入转变为冷量输出。

图1 吸附式制冷单元管结构图

1.1 工质对的选择

吸附制冷工质对的选择是制冷单元管的核心,所以设计一个吸附式制冷单元管的第一步是要确定使用何种工质对。常用工质对有:活性炭-甲醇工质对、硅胶-水工质对、金属氯化物-氨工质对、活性炭-氨工质对、沸石分子筛-水工质对。

研究中设计的单元管用于工业余热废热的回收利用,所以工作温度(解吸温度)可能达到数百摄氏度,甲醇在150℃会开始分解;硅胶超过120℃会失去吸附能力;金属氯化物-氨工质对吸附过程中存在膨胀、结块现象等问题;氨对单元管的材料铜不相容。

沸石分子筛-水的性质十分稳定,适用于解吸温度较高的场合。压力对沸石分子筛-水的吸附等温线的影响不大,能使冷凝温度变化较大时保持一定的性能。由于沸石分子筛-水安全、无毒、可适应高温工作温区以及水的特点,因此工质对采用13X沸石分子筛-水。

1.2 单元管结构设计

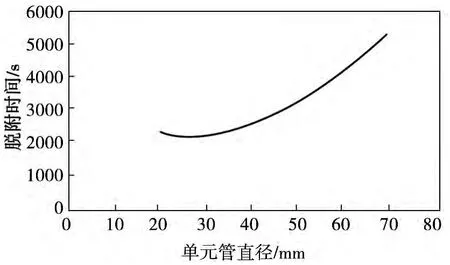

方丽娜,刘忠宝[5]等人对使用13X 型沸石分子筛-水工质对的吸附式制冷单元管的管径对循环中脱附时间影响进行了仿真模拟,其结果如图2。可知在单元管直径为30 mm 左右时脱附时间最短,因此本研究中将设计一种外径为30 mm 的吸附式制冷单元管。

由于加工、场地、单元管强度等原因,单元管不宜过长。通过13X 型沸石分子筛对水的吸附特性以及水蒸发过程体积变化等进行分析,可以推导出13X 型沸石分子筛的吸附端与冷凝/蒸发端的最佳管长比为5∶3,在此设计制冷单元管吸附端长度为600 mm,冷凝/蒸发端长度为360 mm。

图2 单元管直径对脱附时间的影响

单元管的绝热段使用一只外径为12 mm,长200 mm 的不锈钢管,因其传热面积较小,传热距离较长,能很好的起到绝热的效果。不锈钢管的长度是出于实验研究考虑:吸附端进行加热,压力测试装置不适合安装在吸附端和冷凝/蒸发端上,因此将压力测试装置安装在绝热段,以便测定单元管内的压力。同时为了便于吸附剂的活化和制冷剂(水)的充注,在绝热段安装了一个真空阀,用于对制冷单元管的抽真空和注入制冷剂。结构示意图如图3所示。

图3 吸附式制冷单元管结构示意图

1.3 强化传热性能的选择

由于吸附剂的导热性能很差,强化提高吸附剂的传热特性是提高制冷单元管性能的有效手段。我们考虑在吸附剂中添加导热系数较高的添加剂。刘志强[6]等对吸附式制冷中不同种类的强化吸附剂导热性能做了细致的研究,如表1。

表1 强化传热方法的实验数据比较

从表中可以明显看出,加入膨胀石墨得到的传热效果最好。此外,膨胀石墨的孔径大于沸石分子筛的孔径,对吸附剂的传质性能基本没有影响。因此选择向吸附剂中加入膨胀石墨,增强吸附式制冷单元管的特性。

1.4 吸附式制冷单元管的加工

结合以上几点,同时对单元管金属材料的导热性、阀门密封性等进行分析选材,最终得到的制冷单元管实物图如图4。

图4 吸附式制冷单元管

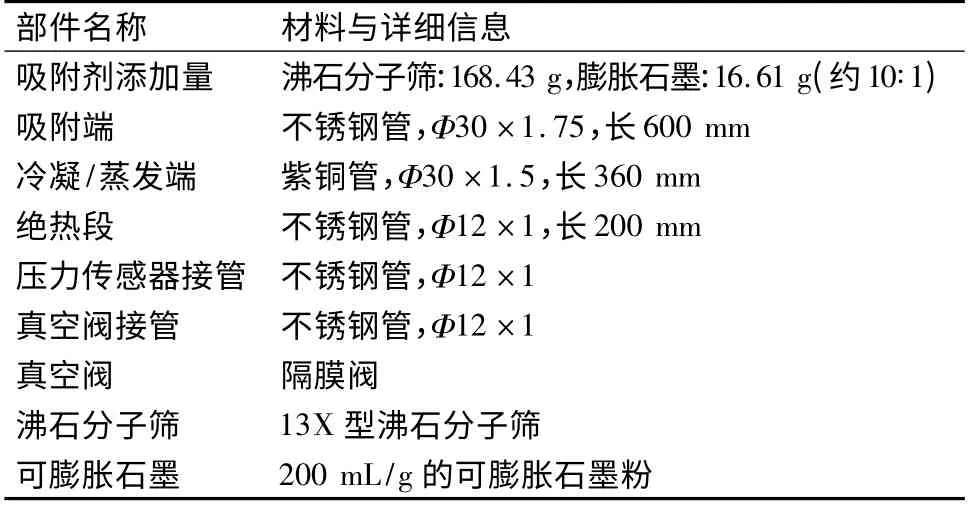

单元管的加工数据、主要材料明细如表2。

表2 吸附式制冷单元管加工材料明细表

2 实验原理、装置与步骤

吸附式制冷单元管没有阀门和压力控制装置,所以系统中的压力是不恒定的,在工作过程中冷凝/蒸发端的冷凝温度和蒸发温度都不是恒定值。由温度的变化也会引起压力的变化,所以冷凝压力与蒸发压力同样是变化值,这与传统的基本型吸附制冷循环不同。

2.1 实验原理

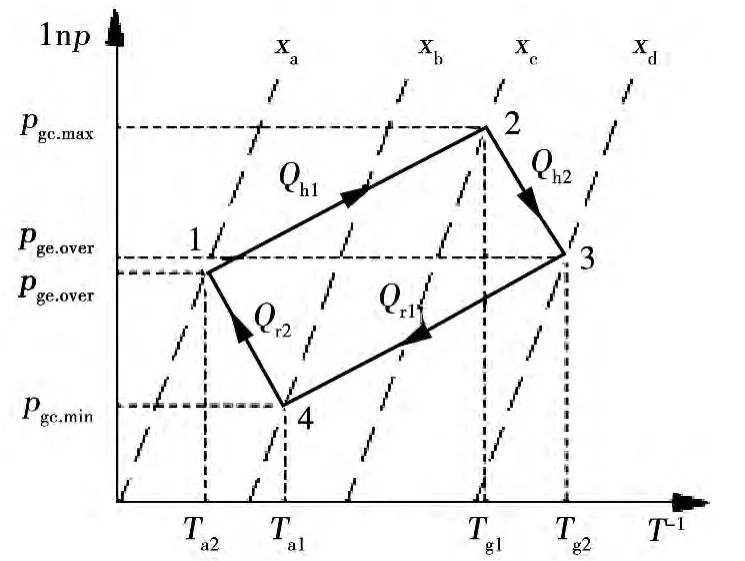

吸附式制冷单元管的理论热力循环Clapeyron图[7]如图5 所示。

吸附式制冷单元管的循环过程分为4 个阶段:1 -2,升压脱附过程;2 -3,降压脱附过程;3 -4,降压吸附过程;4 -1,升压吸附过程。其中吸附端在前2 个阶段的脱附过程需要加热,后两个阶段的吸附过程需要冷却。

2.2 实验装置的设计

为了完成制冷单元管的性能测试,设计了图6的实验装置。

对于单元管吸附式制冷系统,其最主要的参数是压力、温度、制冷量和循环时间。压力包括冷凝器压力和蒸发器压力;温度包括解吸(脱附)温度、吸附温度、蒸发温度、冷凝温度;制冷量是指冷凝/蒸发端在蒸发过程的制冷量;循环时间是指系统完成整个循环的时间。

本研究设计的实验装置实物如图7 所示。

图6 吸附式制冷单元管实验装置原理图1 -电加热器;2 -温控器;3 -吸附制冷管;4 -热电偶;5 -真空阀;6 -注水装置;7 -真空泵;8 -压力传感器;9 -数据采集模块;10 -微型计算机

图7 实验装置实物图

2.3 实验准备与步骤

实验准备包括以下几点:①检查制冷单元管的气密性;②检查压力传感器、热电偶等相关实验装置;③对吸附剂进行活化处理;④对制冷机进行充注。经过计算,选择注水量为31.31 g。

实验步骤可以归纳为以下2 步:

(1)加热解吸-冷凝放热过程:用电加热加热制冷单元管的吸附端,沸石分子筛温度升高,水分子被解吸出来,使吸附端压力上升,并不断向空气中的冷凝/蒸发端移动,并在此凝结放热,热量被周围的空气带走。

图5 吸附式制冷单元管的理论热力循环Clapeyron 图pgc,max—制冷管 的 最 大 冷 凝 压 力;pge,min—制冷管的最小蒸发压力;pgc,over—制冷管的冷凝终了压力;pge,over—制冷管的蒸发终了压力;Tg1,Ta1,Tg2,Ta2—相应条件下对应的温度;xa、xb、xc、xd—相应条件下对应的吸附量

(2)吸附制冷-蒸发制冷过程:停止加热,将吸附端处在空气降温。沸石分子筛开始冷却,吸附能力增强,开始吸附蒸发端的水蒸气。气体分子被吸附,管内压力降低,促使液态水在冷凝/蒸发端蒸发,吸收热量,产生制冷效果。

3 实验与性能分析

在本实验中,热源温度T = 300℃,环境温度Ta=21℃,相对湿度Φ=50%。

3.1 自然对流换热的制冷循环

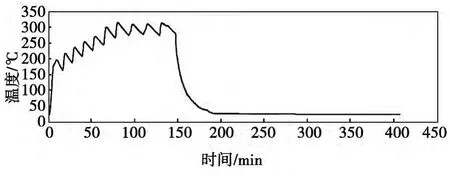

在解析和吸附的过程中,冷凝/蒸发端采用自然对流的方式与环境换热,得到吸附端温度曲线如图8。

图8 吸附端温度曲线(300℃,自然对流)

实验中,制冷单元管吸附端放入电加热器加热,所以在最开始几分钟里吸附端温度迅速升高,出现的波浪形状是使用温控器控制温度导致的。图8 的前半部分为解吸过程,后半部分为吸附过程。吸附过程中,由于吸附端从加热器中的热源温度直接暴露到空气中,所以温度迅速下降。

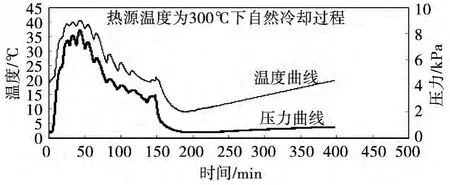

图9 冷凝/蒸发端温度及压力曲线

从图9 可以看出,在解吸过程中冷凝/蒸发端温度迅速上升到40.6℃,然后与空气自然对流换热,逐步下降到环境温度;吸附过程中温度从21℃下降到8.8℃,然后逐渐恢复常温。由于是自然对流,整个循环的周期较长。同时可以发现压力与温度的变化相对应,部分的偏移情况是因为压力传感器测量的是管内部压力,而热电偶测的是管壁温度。

3.2 强制对流换热的制冷循环

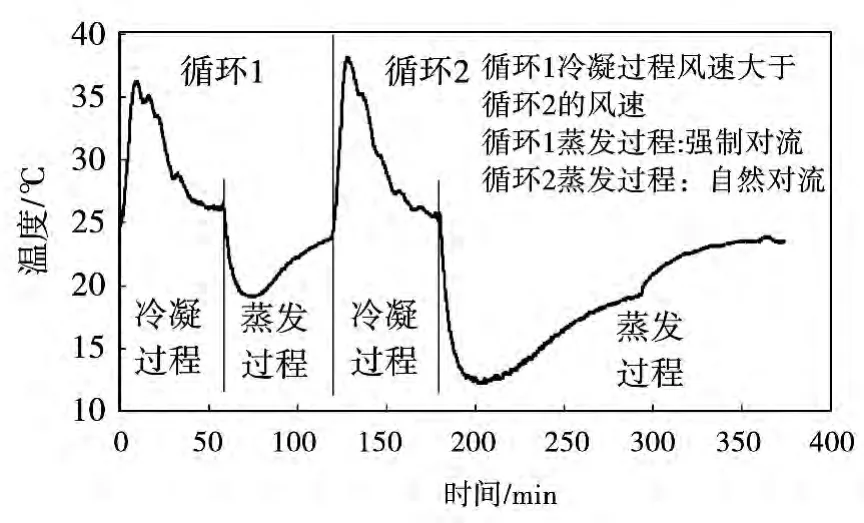

自然对流条件下的循环时间过长,考虑强制对流条件下单元管的循环特性。连续工作两个循环,并改变相应换热条件(见图中)。两个循环的冷凝/蒸发端温度曲线如图10 所示。

图10 冷凝/蒸发端温度曲线(300℃,强制对流)

通过图9 和图10 对比可以看到,采用强制对流换热使冷凝过程的时间从145 min 缩减到60 min,最高冷凝温度也从41℃降低到36℃。冷凝时间的缩短会导致解吸量的下降,导致实际制冷量的下降。在循环1 的蒸发过程中,强制对流换热大大减少了蒸发过程所用的时间,最低制冷温度19.4℃,循环2的最低制冷温度为12.2℃。这是因为循环1 中蒸发端的冷量迅速传给环境,导致吸附过程进行的不彻底,无法完全制冷。

通过实验对比可知,对冷凝/蒸发端进行强制对流换热,能够有效减少循环时间,但最低蒸发温度也会随着蒸发端换热效率的增强而升高,导致制冷性能减弱。

3.3 实验小结

通过上述几组实验数据的对比,可以得到这样的结论:同一热源温度条件下,自然对流换热使实验进行最彻底,能达到最高冷凝温度(40.6℃)和最低蒸发温度(8.8℃)。缺点是循环时间(400 min)太长,需要改善。用强制对流换热可以显著减少循环所需要的时间(两个对流循环时间分别为120 min和160 min),也会造成如解吸和吸附过程不彻底,削弱制冷效果(强制对流条件下的两个循环最低蒸发温度分别为19.2℃和11.3℃);但是有效提高了循环效率。

4 结语

本文所研究的制冷单元管是吸附式制冷系统的基本部件,也是核心部件。吸附床可由多根制冷单元管组装,以适应不同的功率要求。应用到系统中时,由于没有复杂的管路连接,系统结构得到了极大程度的简化,同时也增强了可靠性。

在实验中可以发现,提升冷凝过程或蒸发过程的换热性能都能有效的减少循环时间。提升冷凝性能可以减少脱附(解吸)过程所需时间,提升蒸发性能可减少吸附过程所需时间;但同时也带来不利影响:解吸时间的减少使得实际的制冷量降低。

本文初步研究了吸附式制冷单元管的循环特性,并定性的研究了不同换热方式对循环特性的影响,但是未对影响因素与性能进行定量的实验与分析。对于如何提升吸附式制冷单元管的性能将是下一步研究的重点,也有必要分析更多的影响因素。

[1]王如竹.吸附式制冷新技术[J].化工学报,2000,51(4):435 -442.

[2]王如竹,王丽伟,吴静怡. 吸附式制冷理论与应用[M].北京:北京科学出版社,2007.

[3]武卫东,毛正荣,张华,等. 固体吸附式冷管的制冷性能[J].化工学报,2014,55(7):1077 -1082.

[4]刘震炎,卢允庄. 冷管型太阳能制冷系统[J]. 热能动力工程,2010,15(11),587 -589.

[5]方丽娜.余热驱动新型旋转转轮固体吸附单元冷管的研究[D].北京:北京工业大学,2006.

[6]刘志强,吴锋,谭志红,等. 固体吸附式制冷中强化吸附剂导热性能的研究[J]. 材料导报,2001,15(12):61 -63.

[7]张华,武卫东. 余热驱动吸附式冷管的循环特性研究[J].制冷学报,2005(2):39 -43.