超大、超重型构件超高吊装监理工作实践

2015-03-28周志贞

周志贞

(南京苏宁建设监理有限公司, 江苏 南京 210004)

1 工程概况

扬州新建万福大桥自万福闸以南 240 m 处跨越廖家沟,总长 664 m,东西桥头堡建筑总高度 109 m,该桥梁总体风格为楼台亭阁,模仿园林景廊设计,把建筑和桥梁完美结合在一起,是扬州市首座双层大桥。主桥宽 30.5 m,上层行车为机动车道,下层供非机动车和行人通行,实现人车分离。

大桥的主桥为三跨双塔混凝土自锚式悬索桥,跨径组合为94 m+188 m+94 m=376 m。全桥共两根主缆,边跨主缆每端增加两根背索,共 8 根背索,锚固在主索鞍上。全桥主缆吊索共 98 根,顺桥向间距 6 m,吊索与主缆索夹采用耳板连接,下端锚头直接锚于主梁上,且设置球面锚垫板。主塔位置设置 20 根吊索,上端直接锚固于主塔上,下端直接锚固在主梁上。全桥索夹共 110 套,其中 98 套为有吊索索夹,12 套为封闭索夹,分布于主索鞍两侧及散索套前段。全桥共 4 套主索鞍,4 套散索套。

2 主索鞍吊装概况

设计要求主索鞍采用全铸型结构,整铸式主索鞍的外形轮廓尺寸长度达到 6.4 m,高度达到 3.6 m,宽度为 2.2 m,理论重量约 73 t。各筋板厚度尺寸为 60 mm,且各筋板中心线的延长均经过主索鞍的主缆理论中心线的圆心位置,筋板只承受向心的作用力。主索鞍设在四个塔柱顶端的顺桥向上横梁上,其主要作用是:(1)支承主缆,承受主缆传来的垂直力和水平力,并传给索塔;(2)使主缆在塔顶转折处保持合理的弯曲线形;(3)在悬索桥上部结构施工过程中,调整边跨主缆与中跨主缆理论交点的位置以平衡各跨主缆的拉力。

主索鞍的工作原理如下:悬索桥主缆在无应力状态下,三跨主缆拉力是平衡的,但在施工过程中,随着结构质量的增加,中跨主缆拉力加大,边跨与中跨的拉力逐渐失去平衡。由于主缆与索鞍是固结的,因而中跨主缆就牵动索鞍向跨中方向移动,使中跨主缆与边跨主缆拉力平衡。索鞍设有助滑机构,可以沿主缆轴线滑动,同时为了施工安全,设置长拉杆来控制索鞍的滑动量。在索鞍安装时,根据计算,将索鞍向边跨偏离塔中心一定距离(称预偏量),并临时与塔顶固定。在此情况下,主缆的不平衡力实际上通过索鞍传给塔柱承受,塔柱产生弯曲应力,当塔柱的弯曲应力达到一定量值时,就解除鞍座与塔的固定,有控制地将索鞍向主塔弯曲方向的反向(一般是跨中方向)滑动,使中跨主缆与边跨主缆拉力平衡,从而消除塔柱的弯矩。在整个上部结构施工过程中,有计划地经多次调整使主索鞍的中心与塔柱的中心重合,保证索塔在恒载作用下只承受垂直压力。

主索鞍的重量达到 73 t,吊装高度达到 80 m,属超高超重型构件的吊装,如何将主索鞍安全、快速地吊装至塔顶指定位置是本桥缆索系统施工控制的重点和难点。

3 吊装方案比选

3.1 方案 1

采用塔外吊装方案:在主塔顶部搭设悬挑贝雷钢桁架结构,配用行走小车和 10 t 卷扬机及 100 t 滑车组进行吊装,该方案以悬挑贝雷钢桁架为主要承力构件,双层 6 片组合,悬臂长度达到 18 m。

该方案的优点。(1)塔顶贝雷钢桁架结构可以就地取材、节约资源,利用工地现有材料进行拼装制作,因而制作方便,无需另行购买材料。(2)索鞍采用船只运抵现场后可以直接从船上起吊,吊运至塔顶,不需倒运,对桥梁、房建结构本身均无影响。(3)鞍体在吊装过程中可设置尼龙绳控制风缆,便于保持和调整吊装过程中鞍体的位置状态。(4)贝雷钢桁架在现场拼装后可利用塔吊分块件吊装至塔顶进行安装,方便快捷。

该方案的缺点。(1)悬臂长度达到 18 m,吊装时安全风险比较大,采用如此超长的悬臂结构将 73 t 重的大型构件吊运至 80 m 高的索塔顶部,施工方无类似工程经验。(2)该贝雷钢桁架承力结构,需要在塔顶设置钢桁架支座和在塔柱上设置桁架三角撑,结构受力计算比较复杂,如三角撑节点的受力计算;如何保证贝雷钢桁架的侧向稳定性,其抗倾覆能否达到要求;吊装小车移动时,贝雷梁剪应力随位置不断变化,能否达到要求;以及贝雷钢桁架支座处索塔混凝土强度能否满足要求等,均比较繁琐。(3)预埋件比较多,三角撑安装操作困难,不便施工,该方案需在塔柱及塔顶横梁施工时预埋三角撑和支座预埋件,由于塔柱顶部设有竖向预应力束和横梁纵横向预应力束,钢筋密集,管道交叉,不便于预埋件的安装,三角撑高空安装无法设置作业平台,不利于保障安装作业人员的生命安全。(4)由于空间的限制,主鞍在吊装到塔顶高度只能在横桥向临时放置,在拆除塔顶吊装贝雷钢桁架后,需重新搭设门架进行鞍体转体及就位,即将鞍体转移至顺桥向上横梁设计指定位置。(5)需安装钢桁架支座、三角撑、贝雷钢桁架及转移门架等,组装工程量较大,施工周期较长,不利于工期控制。

3.2 方案 2

采用塔内吊装方案:在主塔顶部设置吊装钢桁架,配行走小车,10 t 卷扬机及 100 t 滑车组进行吊装。

该方案的优点。(1)采用塔内吊装,在主塔顶设置吊装钢桁架,技术成熟,成功案例较多,有利于降低安全风险。(2)吊装钢桁架可由专业厂家加工制造,不占用关键工期,有利于总工期的控制。(3)吊装钢桁架可根据塔吊起重能力分为几个块件吊至塔顶后进行拼装,方便灵活,拼装占用时间短。(4)除需在塔顶设置吊装钢桁架行走轨道预埋件外,无需设置其他预埋件,施工方便。(5)该方案因在塔顶设置了吊装钢桁架行走轨道,钢桁架可以沿横桥向自由行走,因此可以将鞍体吊至塔顶后直接横移至顺桥向上横梁设计指定位置。(6)吊装钢桁架受力途径清晰,便于结构受力计算,安全可靠。

该方案的缺点。(1)受现场塔吊起重能力和运输能力的限制,吊装钢桁架需要分为几个块件制作,对加工制造有一定的拼装精度要求,需要在出厂前进行预拼装,塔顶拼装精度要求高。(2)吊装钢桁架需委托有专业资质的单位另行加工制造,会增加一定成本。(3)该方案需将鞍体转运至塔顶下方的桥面主梁上方可起吊,需在桥面设置鞍体转移装置,同时由于鞍体重量达到 73 t,因此需对桥体主梁结构本身(如主梁空箱部位)和模板支架进行加固。(4)由于本工程为桥梁和房建的结合体,每个索塔的四个塔柱之间均设有房建楼层结构,因此主鞍采用塔内吊装提升时需要穿过四层楼板,需在楼板上预留吊装洞口,而每层楼板均有型钢混凝土梁与吊装上行线路干涉,所以各层楼板开洞为避开型钢混凝土梁而使各层楼板洞口沿竖向不完全在同一位置,其洞口尺寸和方向也不能满足主索鞍直接水平吊装要求。需要在吊装过程中进行转体,这部分施工需通过特殊吊具设计来实现鞍体的空中旋转。具体为:水平起吊→90° 竖转→90° 平转→通过二、三层楼板洞→90° 平转恢复→通过四、五层楼板洞→90° 竖转恢复水平→小车平移就位。这需要多次翻转鞍体并穿越楼层洞口,必须找准鞍体的重心位置,很难保证吊装过程中的鞍体姿态,不可控因素较多,若和楼板发生碰撞将非常危险。

3.3 方案3

采用塔外吊装方案:采用 500 t 内河拼装式浮吊,120 m主臂,60° 起吊角,整体吊装的方式直接将鞍体吊至上下游顺桥向上横梁设计指定位置。

该方案的优点。(1)采用 500 t 浮吊,120 m 主臂,60° 起吊角时起重能力达到 95 t,该工况浮吊能从下游侧直接吊装主鞍到上游侧,施工迅速、便捷。(2)由于鞍体能够一次性吊装就位,因此无需在塔顶另行设置专用吊装钢桁架转移鞍体,不需要单独设置预埋件等其他构配件及设备,这有利于减少交叉施工,便于施工组织管理。(3)不需要房建楼板开洞,不需要将鞍体倒运至桥面并转移,对桥梁、房建本体结构施工无任何影响。(4)在满足起吊能力的前提下直接将鞍体吊装就位,不需要频繁变换鞍体空中姿态,比较安全可靠。

该方案的缺点。(1)因浮吊属大型起重吊装设备,故相比在塔顶设置吊装钢桁架吊装方案,采用浮吊吊装方案成本较高。(2)为满足浮吊作业需要,需提前拆除下游主跨侧转角(约 1/4 面积)部位栈桥,对房建施工材料运输会造成一定影响。

通过以上比较可知:采用浮吊塔外吊装方案具有明显的安全和工期优势,施工中首先应保证安全、质量,其次才是工期和费用。因此选择方案 3,即采用 500 t 浮吊直接吊装。

4 方案计算

4.1 浮吊吊装能力复核

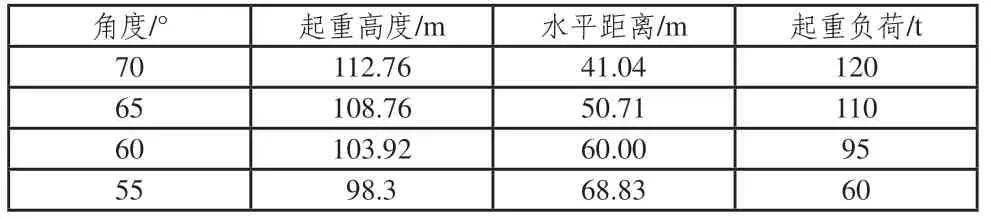

500 t 浮吊机械性能如表 1。

表1 500 t浮吊机械性能(120 m吊杆)

由此可知:500 t 浮吊,起重主臂 120 m,起吊角度 60°时:起重能力 95 t,起重高度 103.92 m,水平距离 60 m。本桥鞍体重量 73 t,吊装高度 80 m,水平距离 44 m,完全满足安全起吊要求。

4.2 鞍体吊装吊具计算

索鞍重约 73 t,吊装采用双吊钩,吊具采用制造时预留的 4 个吊耳,通过卸扣同吊装钢丝绳连接,吊具钢丝绳另一端挂到浮吊吊钩上。根据要求,钢丝绳夹角不大于 60°,单个吊钩规格不得低于 50 t;吊具单根钢丝绳受力:73 t/(4×cos30°)=21.07 t,因此,卸扣规格不小于 25 t;根据 GB/T 3811—2008《起重机设计规范》要求,钢丝绳安全系数不得低于 4,因此,选用的吊具钢丝绳破断拉力不得小于 84.28 t,钢丝绳直径大于 44 mm。

5 主索鞍吊装工艺流程(见图 1)

图1 主索鞍吊装工艺流程

6 监理控制要点

6.1 吊装前准备阶段

(1)要求施工方编制《主索鞍吊装安全专项施工方案》并邀请 5 名以上专家对方案进行论证,监理应主持召开会议。施工方按专家意见完善细化方案并经专家组组长签字同意后报监理审批。

(2)编制详细的监理实施细则,组织监理部成员学习方案、细则,明确监理工作程序、内容、要求等,做到了然于胸、齐抓共管。

(3)督促施工方制定吊装作业指导书并进行详细的安全技术交底,相关记录报监理部存档,签字手续必须齐全。

(4)对鞍座底板轴线偏位、高程及四角水平度进行测量复核,其高程按照监控要求的预抬高量进行控制,确认符合要求后,采用极座标法在鞍座底板上放样主鞍轴线,定出主鞍中心位置及横向中心线并用油漆做好标记,同时标出鞍体四周外边线。

(5)根据监控要求,主索鞍吊装后需进行预偏定位,通过对索鞍预埋底板,顶推反力架预埋位置的精确测量,以及索鞍的测量,提前计算下料准备好型钢挡块,以便索鞍吊装就位后进行限位,保证主缆架设过程中索鞍位置不发生变化。

(6)会同施工方对河床标高进行测量,确保低潮位时浮吊作业水深不低于 2.2 m,水深不足 2.2 m 处应提前疏浚。

(7)根据浮吊作业位置模拟,组织检查栈桥拆除范围是否满足浮吊吊装作业区域要求,同时应注意栈桥的拆除不得影响原有主梁支架。

(8)检查浮吊的适航证书、起重设备证书等各项证书是否齐全、有效,年度检验是否合格;最低安全配员是否符合规定;船长、轮机长、起重司机、起重指挥等特种作业人员是否持证上岗;浮吊作业性能参数是否符合方案要求等。

(9)对鞍体外观质量进行检查,检查鞍体有无变形、损伤和刮碰痕迹,防护涂层是否完好,确认符合要求才能安装。

(10)提前了解天气情况,注意避开大风、雨雪等恶劣天气。

(11)组织召开索鞍吊装专题协调会,明确各方职责、配合要求等,塔顶、桥面、浮吊均安排专人负责,并安排一名负责人统一指挥、协调。

6.2 吊装阶段

(1)浮运式起重机必须按拼装式吊机的有关规程执行,其船舶拖运按交通航行部门的有关条例、规章执行。拼装吊机前,必须进行船体稳定和基础加固,不能使船体因局部受力而破坏。固定停泊后,应将系缆和电缆固定好,电缆须保持一定松弛度,以防水位变化而将电缆绷断。应注意吊机的定位和锚固,经检查符合要求后再进行起吊拼装。

(2)起吊作业前应检查各传动机构是否正常,主要部位螺栓有无松动,制动器是否良好;检查锚泊、缆绳是否系紧,甲板上有无物件妨碍吊机回转;检查电器设备完好情况和电缆的绝缘情况。

(3)起吊时保持通讯畅通,司机与指挥人员须按规定手势和信号进行作业。在吊船的有效半径和有效高度内,不得有妨碍物,并经常检查锚泊固定缆绳的紧固情况,防止起吊时船舶走位。

(4)因本桥距万福闸较近,只有 240 m,所以应提前和万福闸管理部门沟通协调好在浮吊吊装主鞍作业时,万福闸暂停开闸放水,防止水流湍急,发生意外。

(5)吊装时房建楼层暂停作业,所有人员撤离楼层。

(6)索鞍吊装采用双吊钩,索鞍吊具采用制造时预留的四个吊耳,通过卸扣同吊装钢丝绳连接,钢丝绳另一端挂到浮吊吊钩上。根据使用要求,钢丝绳夹角不大于 60°,检查卸扣及钢丝绳的起重能力应满足要求。

(7)为确保正式吊装过程中的安全,在索鞍吊装前,根据要求,对浮吊进行试吊检验,试吊成功后进行主索鞍的正式吊装。即正式提升前进行一次试提升,将鞍体提高 0.2 m 后,静置 5 min,然后上下移动 50 mm,再静置 5 min,以检验鞍体是否平衡稳定,浮吊各项电气、仪表、无线电、机械设备是否运行正常等,经观察无异常情况后,继续向上缓慢、匀速、平稳地将鞍体吊放至指定预偏位置。

(8)主索鞍安装就位后,应督促及时用防雨器材进行遮盖,保证在主鞍室完工前,索鞍不被雨淋,保持鞍槽的清洁干燥。

7 建 议

由主缆的缆力(无论主索鞍是否存在附加索)分析:根据力的三角形原理,边跨端的缆力分解成对主塔的压力和向边跨方向的水平分力;中跨端的缆力分解成对主塔的压力和向中跨方向的水平分力;最终要使主塔处于水平方向受力平衡,就需要中跨和边跨主缆缆力水平方向的分力大小相等、方向相反(如图 2 所示)。如果考虑主缆对主索鞍的受力关系方面,主索鞍仅仅承受来自于主缆的压力。

图2 受力图

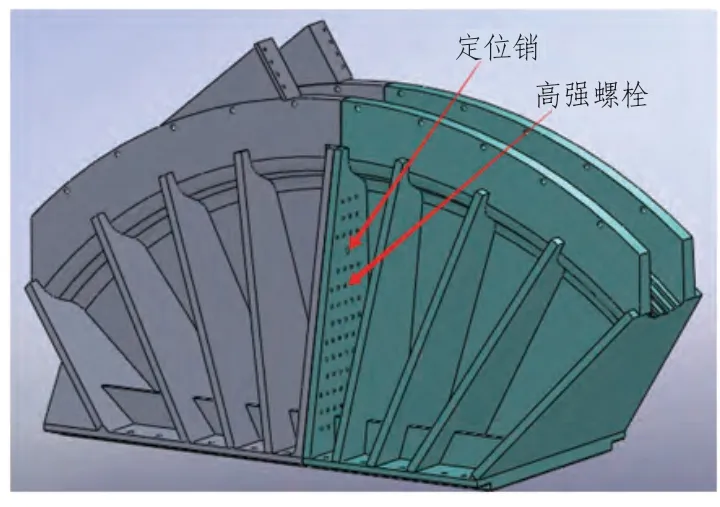

从图 2 分析,索鞍承受的来自主缆的压力的作用点始终指向圆心 0 点,承受向心力,即无论把主索鞍分作多少部分,都是承受挤压状态,也即主索鞍内部主要承受压应力。所以主索鞍从理论上分析是可以分部分制作和安装的。为了实现主索鞍的结构整体性,可采用定位销对两半鞍体进行定位,以保证鞍槽的平顺性,同时采用高强螺栓将两半鞍体连接,使其成为一个整体,以保证相对位置的固定,在使用过程中不发生相对位移。该种结构形式就是分体式主索鞍的结构形式(见图 3)。

图3 分体式主索鞍的结构形式

分体式主索鞍的结构形式已在泰州长江大桥、青岛胶州湾大桥大沽河航道桥等跨江跨海大桥中得到应用。采用分体式主索鞍的结构形式后,本桥主索鞍的长度尺寸只有原来一半,重量分别为 40 t 和 35 t,几乎为原来一半,现场安装时不需要较大吨位的吊装设备,可以大大降低吊装安全风险,节约吊装成本,同时对铸造厂铸造能力的要求也比整铸式主索鞍的要求低,其运输也较便利。综上所述,采用分体式主索鞍方案技术可行、安全可靠、经济合理,优于整铸式主索鞍方案,因此建议在设计时应明确采用分体式主索鞍方案,以体现设计对施工的指导性:安全可靠、便于施工。

8 结 语

本工程通过主索鞍吊装方案比选,最终选择 500 t 浮吊塔外吊装方案成功将 73 t 重主索鞍安全、快速地吊装至 80 m 高的索塔顶部,每个主索鞍从开始起吊到就位落钩平均耗时约90 min,为类似工程积累了宝贵经验。

[1] JTG/TF 50—201,公路桥涵施工技术规范[S].

[2] GB/T 3811—2008,起重机设计规范[S].