智能变电站过程层设备及二次回路优化研究

2015-03-20郭朝云

郭朝云,朱 萍

(河北省电力勘测设计研究院,河北 石家庄 050031)

1 概述

智能化变电站的发展一个重要目标是实现一次设备的智能化,即通过高压设备本体和智能组件的结合使一次设备具有自动测量、控制、调节、状态监测及预警、通信功能,目前一次设备智能化的发展逐渐向过渡阶段发展。鉴于目前一二次厂家的融合情况,本文仅论述过程层智能组件的整合和回路优化情况,采用“一次设备+智能组件”的方式实现一次设备智能化。

过程层被定义为一次设备与二次设备的结合面,或者说过程层即为电气设备的智能化部分,其主要功能有:电气量实时检测、设备的状态参数检测、信息采集与操作控制。鉴于目前国内一次厂家在二次组件生产方面能力较弱,因此智能组件基本由二次厂家提供,机构本体二次回路由一次厂家提供,因此一方面可将二次厂家提供的智能组件进行整合,一方面可简化一次厂家提供的本体二次回路,从而实现智能组件的整合和功能扩展,进一步加强变电站内智能化水平。

2 智能终端和合并单元的整合

合并单元作为互感器智能化的重要组件,实现了将不同的电压电流信号合并、同步以及进行协议转换的功能。智能终端则通过快速通信功能(Generic Object Oriented Substation Event,GOOSE)实现了对开关整间隔的完整信息采集和控制。采用全下放方式时,智能控制柜中二次设备有时要多达9个装置,柜内空间较紧张。因此如果对两者进行集成,则可以很好地解决二次设备的安装问题,又可以节省一定的资金。

2.1 中央处理器(CPU)整合

合并单元作需采集三相电流、电压,保护用需双A/D采样,采样信号多达20路左右,采样速率为4kHz,采集量较大,CPU负载率可达82%,因此需设置单独CPU处理。而合并单元IEC61850-9-2采样值的组包和发送占用CPU资源较少,智能终端GOOSE接受和发送占用资源也不是很多,所以完全可能将IEC61850-9-2和GOOSE报文的处理放在一个CPU上完成,设计时只需要保证IEC 61850-9-2运行优先级比GOOSE优先级高,保证9-2信息的实时性即可。

2.2 光口整合

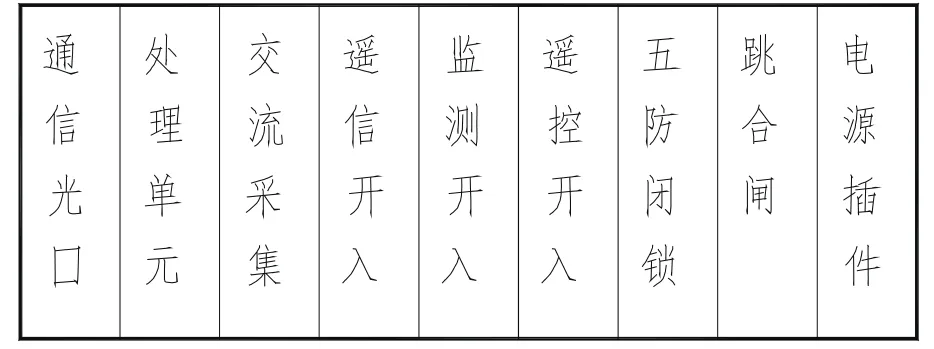

合并单元和智能终端均为过程层设备,分别使用IEC61850—9—2和GOOSE传输数据,虽然协议不同,但都是通过光纤以太网传输数据,所以光口是完全可以复用的,装置仅需配置n个GOOSE+SV口和1个光对时口即可。采用集成装置后,合并单元通过内部信息共享采集刀闸进行电压切换,告警信号软报文也可通过集成装置的光口进行上传,从而可以减少交换机光口占用量。集成装置硬件逻辑图见图1。

图1 集成装置硬件原理图

2.3 集成后的装置尺寸

合并单元尺寸大小不一,有整层4U的,也有半层4U的,总体来说装置空间比较富余。而智能终端随着电压的不同,1个间隔内对遥控和遥信数量需求也有所不同,装置空间剩余不多,一般整层4U装置来进行设计。但通过CPU插件、光口插件及电源插件的整合,合并单元和智能终端完全可以集成到一个整层4U装置机箱中,见图2。

图2 集成装置示意图

3 智能终端和状态监测IED的整合

3.1 整合可行性分析

状态监测对智能电子设备(Intelligent Electroned Device,IED)处理实时性要求与监测量有关,不同的状态监测参量需要的DSP采样速率要求不同。但是,一般来说,除设备局部放电及油中溶解气体外,其它状态监测参量信息量较小并采用4 mA~20 mA输出,可以整合到智能终端装置中。按上传至主IED的监测信息量,可将状态监测参量按表1分类。

表1 状态监测参量数据量

因此,可以看出局部放电对采集设备要求较高,其IED宜单独设置,或在组件中设置独立的局放DSP;油中溶解气体的采集和监测需经复杂油气分离、处理和分析,宜由专用设备实现;其它状态监测参量完全可由智能终端单独处理完成,监测IED功能可整合到智能终端中。

3.2 整合方案

智能终端中增加状态监测插件,直接接收传感器的采样数据,通过间隔测控装置进行采集处理并将数据传到一体化平台。

(1) 主变状态监测IED

主变的监测参量为油中溶解气体、铁芯接地电流、油温。铁芯接地电流和油温传感器均可输出4 mA~20 mA,可直接接入本体智能终端,不需设置独立的监测IED;油中溶解气体的采集和监测需经复杂油气分离、处理和分析,宜配置专用的IED装置实现其功能,不宜整合在智能终端中。

(2) 220 kV 状态监测IED

220 kV在线监测参量为SF6气体密度、避雷器泄漏电流和动作次数。SF6气体密度、避雷器传感器可输出4 mA~20 mA或RS485信号,直接接入智能终端,不设独立的监测IED。双套配置智能终端的,状态监测IED集成在智能终端A中。

考虑到局放状态监测数据量较大,需单独配置1台局放监测IED,用于采集局部放电传感器的信息。同时,设置一台局部放电主IED,用于处理局放状态监测数据并上传至一体化平台。

4 智能终端和GIS二次回路的整合

气体绝缘封闭组合电器(Gas Insulated Switchgear,GIS)二次回路在断路器切断一次回路过程中起着重要的辅助和保护作用,目前的规程并没有对GIS二次回路进行详细的规定。各地习惯和设计上的差异使得作法多样,不便于运行管理。另外,也存在一、二次设备生产厂家在二次回路上相互配合不好、功能重复等现象。智能终端一般下放到GIS就地控制柜中,智能终端中的二次回路和断路器机构二次回路存在很多重复的地方,可以将这两者统一考虑,进行整合,简化,同时也可提高保护出口的独立性和可靠性。

4.1 GIS 就地控制柜简化设计

(1) 利用智能终端与过程层网络信息的共享机制减少机构辅助接点、继电器、端子排数量,缩小就地模拟盘的尺寸。

(2) 利用智能终端面板状态指示取消本体显示光字牌。

(3) 本体端子箱和智能控制柜之间全部通过航空插头进行插件,方便现场施工。

4.2 断路器防跳回路整合

目前运行的变电站一般采用两种防跳方式:操作箱防跳和断路器机构防跳。如果采用操作箱防跳功能,解除机构箱防跳功能后,由于在机构箱内的合闸路引接处通常接有就地/远方转换开关,解除了机构箱防跳回路,使得就地操作时就失去了防跳功能。采用机构箱防跳回路可以保证就地/远方操作和一些非正常情况时均具有完整的断路器防跳功能,在智能终端的功能上可以剥离相应的防跳接线,以达到简化、优化,提高可靠性的目的。

4.3 压力闭锁回路整合

压力闭锁回路分为SF6气体闭锁和储能机构压力闭锁(液压、油压等)两种。考虑到SF6气体为机构绝缘气体,涉及到机构的安全问题,因此SF6气体闭锁回路放在机构本体较合适。

目前变电站操作箱和断路器机构一般均配置完善的跳合闸压力闭锁回路,可通过接入机构接点实现压力闭锁。这种方案的问题在于,就地操作或操作箱与机构箱间的相应回路断线时将使断路器的压力闭锁失去作用,因此考虑取消智能终端的压力闭锁回路,采用机构低气压闭锁回路。

压力低闭锁重合闸接点可作为遥信开入到智能终端中,智能终端通过GOOSE提供给保护装置。

4.4 非全相保护整合

断路器非全相保护的实现有两种方式,一种是断路器机构箱的非全相保护,利用三相位置接点启动时间继电器出口直接跳闸;另一种是断路器保护中的非全相保护,一般由非全相判别元件和灵敏的负序电流元件组成与门启动时间元件。

对于智能终端的非全相保护,当控制回路断线和位置继电器故障时,断路器位置监视回路不能正确反映断路器位置的实际状态。在跳闸线圈分相设置断路器的操作回路中,由于每相的跳闸线圈各有一个合闸位置监视继电器,只要有一个继电器返回,就将发出断路器三相位置不一致信号,可能导致出口。而采用机构箱三相不一致保护,直接采用断路器原始位置接点就近出口。因此应采用断路器机构箱实现三相不一致保护功能,取消智能终端中的三相不一致接线。

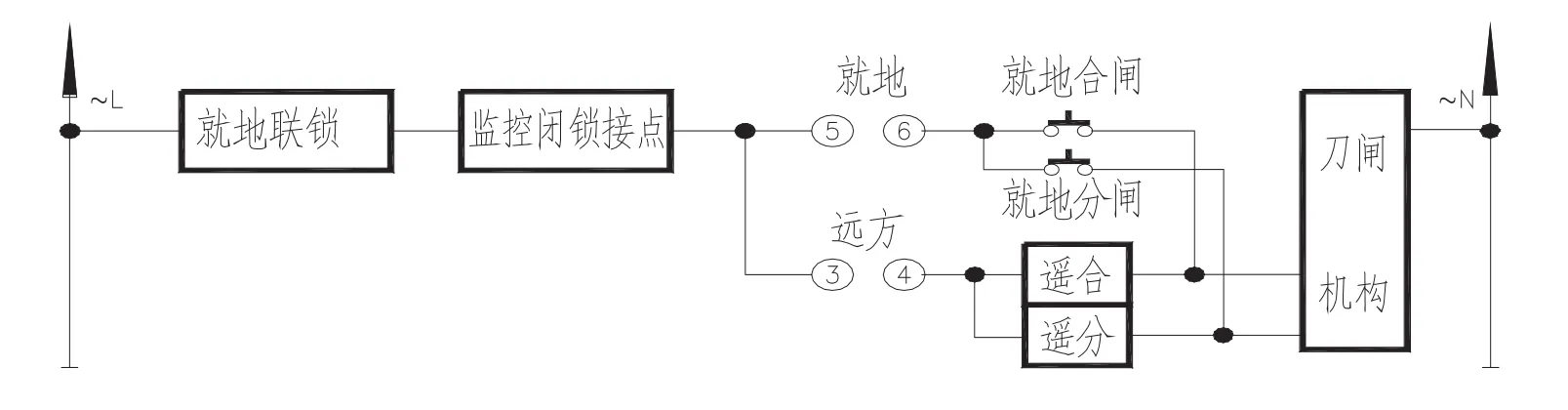

4.5 GIS五防联闭锁整合

监控系统采集了变电站中各间隔元件的模拟量、状态量,防误操作可利用监控系统的强大优势,取消就地横向电气联闭锁接线和五防锁具,仅保留本间隔内联闭锁回路,利用GOOSE实现横向联闭锁功能,远方/就地操作均由本间隔电气接点闭锁回路和智能终端输出操作闭锁接点串联来共同实现;手动操作的设备及网门等采用电磁锁实现防误操作。监控系统的防误闭锁逻辑判断还可以包含模拟量判别条件,充分保证防误操作的可靠性,见图3。

图3 采用五防闭锁接点的控制回路

4.6 其它二次回路整合

跳合位监视可通过在跳合闸出口接点上并联光耦监视回路,以监视断路器跳合闸回路状态;事故总信号则通过装置软件对合后位置的置位来实现;智能终端一方面经GOOSE接受保护、测控发出的闭重信号,同时也通过硬连线接收另一个智能终端的闭重信号。

5 主变压器二次回路整合

主变压器的测量信息主要有油温信号、气体继电器动作信号可直接接入本体智能终端中,本体智能终端一般考虑整合非电量功能,下面主要论述有载调压回路和风冷控制回路的整合。

5.1 有载调压控制器二次回路整合

目前主变压器有载调压控制主要分为两种,一是控制回路在机构本体,通过带触点的电器元件和机械零部件等组成一个复杂的传动控制系统,这种复杂系统直接影响了机构本身的机械寿命及运行质量;二是将有载调压回路做成控制器可放于控制屏内,本体中仅保留交流接触器和电机,本体和控制器之间通过航空插头连接,使用电气信号的通断,不需要用触点及机械控制来实现,从而实现机电分离。可以看出后一种控制模式比较符合智能化的精神,是今后发展的方向。

但目前有载调压控制器均不具有以太网口,需在原有装置上增加支持DL/T860协议网口,并加入有载调压状态监测功能,形成有载调压智能组件,放置于就地主变智能柜中。基本原理如下:变压器有载分接开关位置信号及信异常状态息(如电源故障、拒动)通过航空插座传入控制器,控制器通过网络将信息发送至测控装置,同时接受调度系统调压指令或通过自动控制策略进行调压。

随着技术发展可考虑将有载调压功能集成在主变本体智能终端中,有载调压智能组件的主要功能是控制和调节功能,对处理器要求并不高,完全有可能利用本体智能终端处理器对数据进行处理。

5.2 变压器冷却系统控制回路整合

目前220 kV及以上的变压器多采用风冷的冷却方式,由于风冷控制系统在室外恶劣环境频繁启停、长期工作,交流接触器的触头会氧化、磨损;而在出现断相或电机内部故障而电流不平衡时,其它两相的电流增大不超过20%,热继电器不足以引起发热而启动电机保护,往往会导致电机损坏。所以现有风冷控制系统存在腐蚀老化、维护量大、电机保护配置不全、运行不便的缺陷,而且没有通信功能,已不能适应变电站智能化的要求。

5.2.1 智能风冷实施方案

风冷系统智能控制装置以可编程控制器(PLC)为控制核心,对风冷系统进行在线实时监控,根据运行中变压器的负荷电流、油温和环境温度等条件,进行各类数据的优化判断后,自动控制冷却系统的运行;远方集控中心可通过装置的网络通信功能对整个主变压器风冷系统的工作状态和故障情况实时监控,以保证变电站的变压器正常运行,见图4。

图4 智能风冷系统框图

当变压器的负荷增加或上层油温超过设定温度时,PLC根据主变过流信号和变压器油温度计闭合接点送入的信号进行判断,发出相应指令,投入备用冷却器。投入时先投入一组冷却器,如果投入后延时一段时间油温降不下来,则继续投入其他备用冷却器组。如果油温下降低于设定的温度下线一段时问后,则自动一组一组退出备用冷却器组,实现了备用冷却器组的自动控制。

5.2.2 智能风冷变频调速分析

从多年的运行经验看,冷却系统最易损坏的是风扇电动机,而损坏的原因是风机轴承磨损。随着控制技术的发展,变频器的使用越来越广泛。变频调速的优点是启动电流小,速度可调节,电动机可以调速化和小型化,保护功能齐全(如过载保护、过电压和欠电压保护)等。因此可采用变频器控制主变风冷系统,通过实时检测主变的不同温度改变电机的频率,从而控制风扇电动机的工作状态,这种控制方式可以使系统安全、有效的运行,同时延长风扇电动机的寿命,节约电能。

6 结论

本文分析了合并单元智能终端集成装置实现的可行性和方法,通过共享机箱、电源、CPU、通信光口,有效节约智能控制柜的空间;分析了各种状态检测参量的数据量,推荐由智能终端完成SF6气体密度、

油温和避雷器泄漏电流、放电次数的采集;将智能终端和断路器二次回路进行整合,去掉重复功能,简化二次回路;配置具有过程层接口的主变有载调压IED,整合有载调压二次控制回路;采用PLC可编程控制器实现智能风冷,实现风冷数据传输的数字化,采用变频器实现风扇电动机的变频控制,达到节能和延长风扇寿命的可能性。

[1]Q/GDW 383,智能变电站技术导则[S].

[2]Q/GDW Z410-2010,高压电器设备智能化技术导则[S].

[3]Q/GDW 441,智能变电站继电保护技术规范[S].

[4]刘振亚.国家电网公司输变电工程通用设计:110(66) kV~750 kV智能变电站部分[M].北京:中国电力出版社,2011.

[5]刘曦,朱继红.关于合并单元和智能终端应用模式的探讨[J].浙江电力,2011,(3):15-18.

[6]郭志红,等.变压器智能风冷控制技术研究及设备研制[J].数学技术与应用,2012,(11),32-33.

[7]李敬如,等.智能变电站一、二次设备集成技术[J].电力建设,2013,(6),16-21.

[8]宋璇坤,等.新一代智能变电站概念设计[J].电力建设,2013,(6),11-15.

[9]姚蓉.智能变电站中就地智能终端与一次设备操作机构二次回路功能整合方案[J].电力建设,2013,(9).