HTR-PM 堆芯出口热气混合数值模拟分析

2015-03-20周杨平郝鹏飞

周杨平,郝鹏飞,李 富,石 磊,何 枫,谢 菲,*

(1.清华大学 核能与新能源技术研究院,先进核能技术协同创新中心,先进反应堆工程与安全教育部重点实验室,北京 100084;2.清华大学 航天航空学院,北京 100084)

对于高温气冷堆,堆芯出口冷却剂的温度是非常不均匀的,需设置混合装置进行混合,而冷却剂的混合效率以及该过程产生的压降的分析研究对提高蒸汽发生器寿命、增强换热效率、确定氦风机设计有相当的意义。对于相应的混合结构设计,为验证其混合效率和压降,往往需进行相应的模型实验和计算分析[1-4]。为验证高温气冷堆核电站示范工程(HTR-PM)堆芯出口热气混合结构的设计,设计和建造了缩比模型实验台架[5-6],并进行了相应的两支路工况实验。

本工作利用Fluent软件对缩比模型实验台架的两支路结构建模,进行数值模拟计算,得到实验台架中的温度、压力与速度分布,并与实验结果进行对比,据此确定模拟计算的各项设置,包括边界条件、湍流模型和求解算法等;根据确定的各项设置,对HTR-PM 堆芯出口热气混合结构的设计进行建模和模拟计算。

1 模型实验台架的计算模型

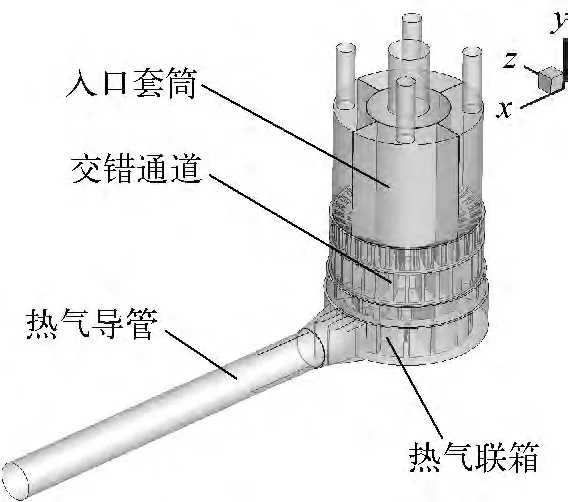

利用计算流体力学软件Fluent对HTRPM 堆芯出口热气混合结构缩比模型实验台架的两支路主体结构(主要包括入口套筒结构、辐射状交错通道、热气联箱)及热气导管进行了建模。计算模型如图1 所示。整个计算模型的尺寸与模型实验台架的尺寸相同,主体结构的上端安装内、外两个圆筒,内套筒上沿周向安装4 个隔板,将外环分成4 个象限。热空气从套筒上端盖中间的大孔内流入,冷空气从周围的4 个孔内流入;之后,空气进入隔层错位开凿的径向(2 层)与轴向(3层)的互相相通的辐射状交错通道中,在此通道中,空气进行径向与轴向的交错变向流动;接着,空气通过热气联箱入口处狭窄进气流道进入热气联箱,该流道中有圆弧状导流槽道,出口与外层环形联箱相通;最后,空气通过带有两个支撑立柱的联箱出口进入热气导管,在热气导管中进一步混合。与以往研究不同的是,计算时考虑了模型内固体(铝块)的传热效应对流体热混合特性的影响,在计算中将固体边界和流体耦合求解,因此计算可同时得到模型内部固体和流体的温度分布,提高了计算的稳定性与可靠性。

图1 实验台架计算模型示意图Fig.1 Schematic diagram of calculation model for experiment installation

模型的边界条件为:入口给定质量流量和温度,出口边界采用流出边界,取相对压力为0,热气联箱内部流体与固体交界处固壁采用耦合的方式,其余外边界均采用绝热边界。中间卸料管采用多孔介质模型来模拟真实反应堆中的燃料球。湍流模式采用可实现的k-ε模式。设置出口处的参考压力为0.10 MPa。求解方法采用半隐式压力求解方法,计算时采用二阶精度。整个计算模型的网格总数约900万。

2 模型实验两支路工况的计算结果及对比分析

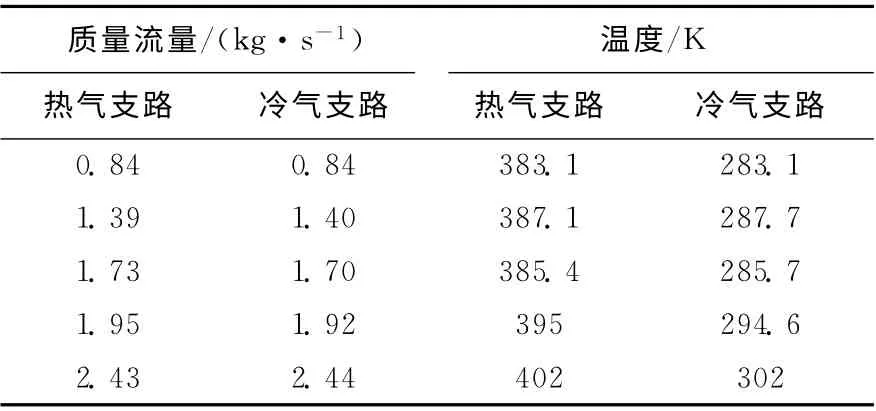

利用所建立的计算模型,设置入口的冷气及热气支路的温度差约为100 K,改变冷气、热气支路的流量,进行相应的数值模拟计算。定温差变流量入口边界条件列于表1。

2.1 温度及压力分布

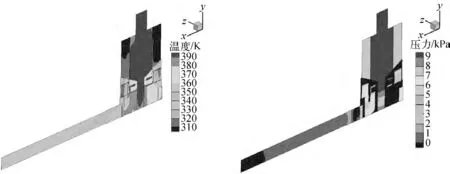

现以额定流量情况下的计算结果为例进行说明,计算工况为:热气支路流量2.44kg/s,温度402 K;冷气支路流量2.44kg/s,温度302K。

表1 定温差变流量入口边界条件Table 1 Inlet boundary condition of constant temperature difference and variable flows

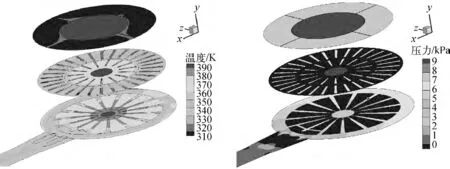

图2为热气混合结构对称面的温度和压力分布。从温度分布可看出,中间套筒可起到较好的隔热作用,隔热筒内部的中心最高温度和隔热筒外部的最低温度分别为403K 和303K,基本与入口温度相同。冷空气和热空气从套筒经过狭窄通道进入热气联箱环形通道进行混合,最后从热气导管流出。压力分布显示压降主要发生在狭窄通道、联箱环形通道及热气导管的入口处。气体在狭窄通道内的流向反复而迅速变化、联箱环形通道内的二次流及热气导管入口处的流通面积急剧缩小,都会导致流场很不均匀并伴随漩涡,从而产生了很大局部阻力。

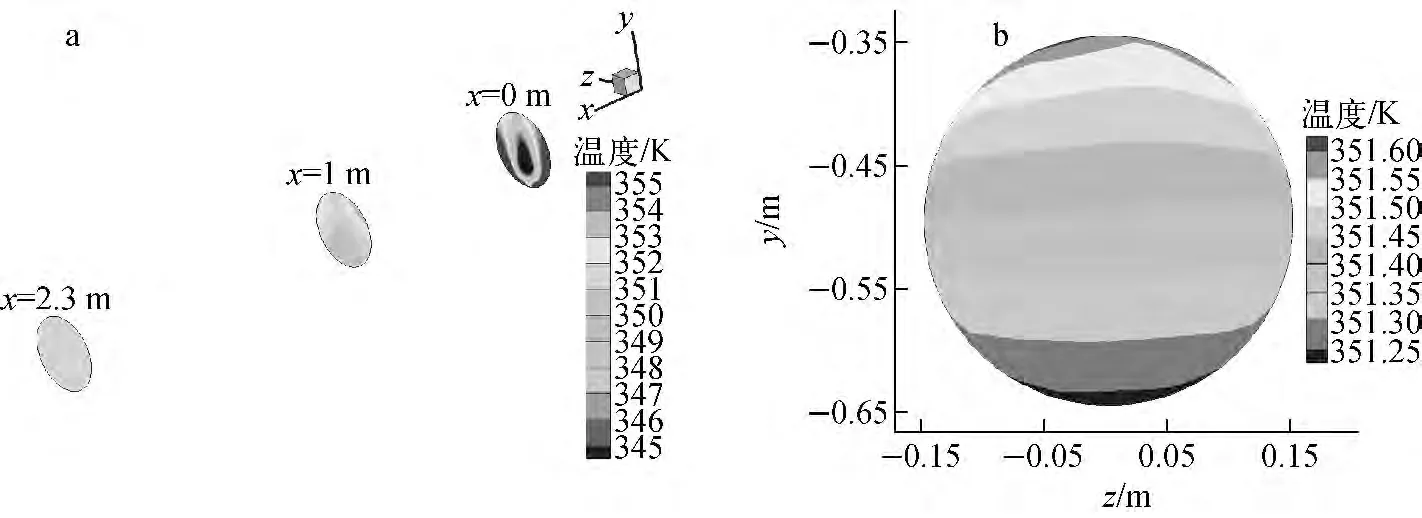

图3为热气混合结构各水平面的温度和压力分布,可看出,热混合主要发生在环形通道和热气导管内。图4a为热气导管不同位置截面(与其轴线垂直)的温度分布,3个截面分别距热气导管入口0、1和2.3m(即出口位置)。计算结果显示,3 个截面内的最大温差分别为18.4、3.5和0.4K,说明热气导管对促进气体混合有相当的作用。图4b为热气导管出口截面的详细温度分布,其中最高温度出现在管道截面的顶部,为351.6K,最低温度出现在管道截面的底部,为351.2K,最大温差仅0.4K,说明热气和冷气经过热气联箱和热气导管后得到了充分的混合。

2.2 流速分布

图2 实验台架对称面的温度和压力分布Fig.2 Temperature and pressure profiles at symmetry plane of experiment installation

图3 实验台架各水平面的温度和压力分布Fig.3 Temperature and pressure profiles at different horizontal planes of experiment installation

图4 实验台架热气导管内的温度分布Fig.4 Temperature profile in hot gas duct of experiment installation

图5 模型实验台架内的流速分布Fig.5 Velocity profile in model experiment installation

图5a 为热气混合结构某本体竖直平面(x=0,垂直于热气导管轴线,经过台架本体中心轴)内的速度矢量分布,在辐射狭窄通道的中间部分及底部的环形热气联箱内都存在漩涡,特别是在底部热气联箱内的漩涡(二次流)与主流方向垂直,加速了同一截面内的不同温度气体的质量混合和热混合,从而使同一截面内的气体温差大幅降低。图5b为热气导管入口截面内的速度矢量和轴向速度分布,该图表明当气体刚从热气联箱流入热气导管时,在管道的横截面内存在较大的垂直于主流方向的速度分量,并形成明显的二次涡,导致流体在垂直于轴向的平面内的流动混合大幅增强,这也是气体流出热气联箱后热混合得到继续加强的主要原因。

2.3 计算结果分析以及与实验结果对比

为研究模型实验台架中辐射状狭窄流道、环形热气联箱和热气导管等3部分对混合效率及压降的影响,对计算所得的辐射状狭窄通道入口平面、狭窄通道出口平面、热气导管入口平面和热气导管出口平面的温度和压力进行了统计分析,结果列于表2,其中平均压力为所在平面最大压力和最小压力的平均值。从表2可看出,温差97K的冷热流体流过辐射狭窄通道后温差降到74K,再经过热气联箱混合后温差降到18K,最后在热气导管内进一步混合,出口处温差只有0.4K,说明辐射状狭窄流道、热气联箱、热气导管中流体均发生了混合,混合效果依次增强;流体压降主要发生在辐射状狭窄通道、环形热气联箱以及热气导管入口,其中由于流向和流通面积发生突变导致的局部压力损失是造成压降的主要原因。

表2 实验台架各横截面温度及压力Table 2 Temperature and pressure at different cross sections of experiment installation

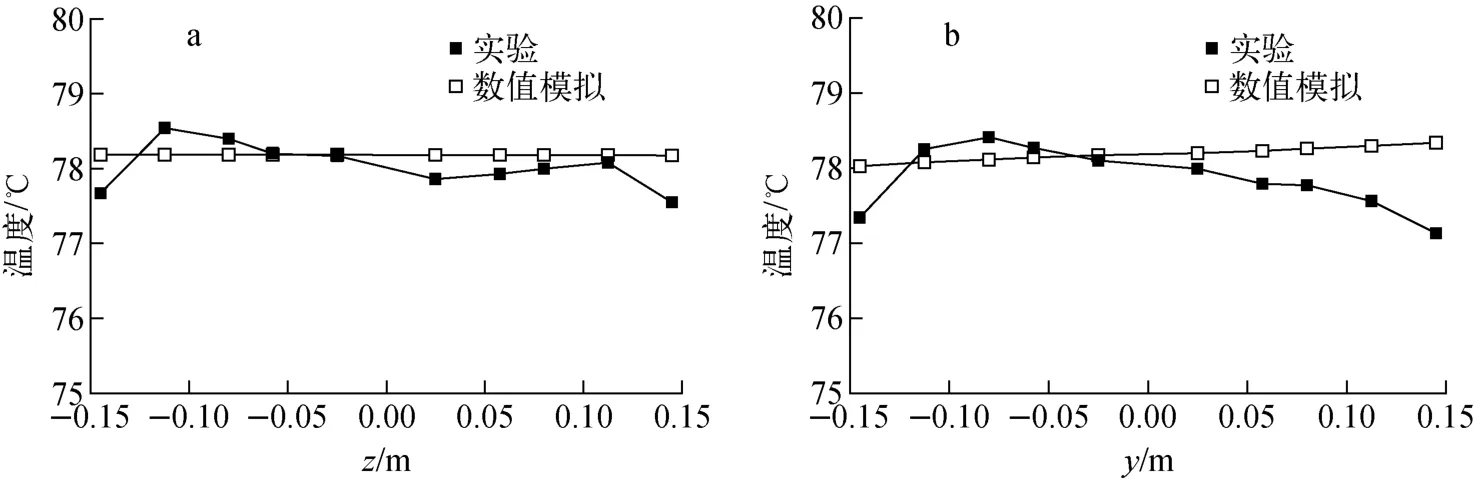

图6为热气导管出口截面处数值模拟结果与实验结果的比较,z方向为水平方向(图6a),y 方向为竖直方向(图6b)。由于实验中管道壁面与外界环境无法实现完全隔热,因此靠近壁面的测量点的温度值会偏低一些,扣除壁面影响和测量误差影响(0.2%量程),数值模拟与实验的最大偏差小于1K,说明数值模拟结果是可信的。

图7为不同流量下的最大出口温差及压降。计算结果和实验结果都显示流量的变化对出口最大温差影响不大,但随流量的增加压降会显著增加,压降与流量近似成平方关系。

图6 实验台架热气导管出口处温度分布Fig.6 Temperature profile at outlet of hot gas duct of experiment installation

图7 不同流量下的最大出口温差及压降Fig.7 Maximum outlet temperature difference and pressure drop versus different fluxes

3 HTR-PM 混合结构的数值模拟

3.1 HTR-PM 混合结构的计算模型

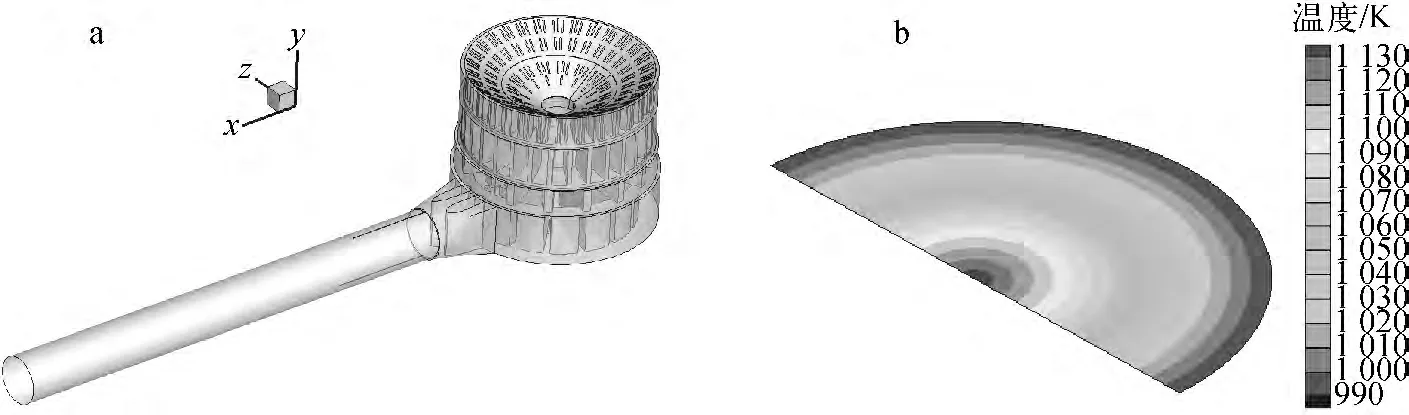

针对HTR-PM 的堆芯出口热气混合结构设计,利用Fluent软件建立了相同尺寸的计算模型,如图8a 所示。计算时入口给定流量90kg/s,同时给定入口温度分布如图8b所示,气体介质为氦气,最高温度为1 135K,最低温度为993K,入口最大温差为142K。中间卸料管和上部锥形区域采用多孔介质模型来模拟真实反应堆中的燃料小球。热气联箱内部的流体与固体交界处采用热耦合的方式,其余外边界均采用绝热边界,湍流模式采用可实现的k-ε模式。设置出口处的参考压力为7MPa。求解方法采用半隐式压力求解方法,计算时采用二阶精度,网格规模约800万个。

图8 HTR-PM 混合结构的计算模型Fig.8 Calculation model of HTR-PM mixing structure

图9 HTR-PM 混合结构对称面的温度和压力分布Fig.9 Temperature and pressure profiles at symmetry plane of HTR-PM mixing structure

图9为HTR-PM 混合结构对称面的温度和压力分布。从图9a可看出,氦气进入联箱之前温度分布与入口温度分布相似,混合主要发生在热气联箱及热气导管部分。图9b显示主要压降发生在狭窄交错通道、热气联箱和热气导管入口处,其中在联箱出口与热气导管入口交界处的压力变化最为剧烈,主要原因是在热气导管的入口处放置了两个导流块,导致流通面积急剧缩小,此处流场很不均匀并伴随漩涡,从而产生了很大局部阻力。同时也对HTR-PM 混合结构各水平横截面的温度和压力分布进行了整理分析,总体规律是中间压力大,四周压力低,远离热气导管的区域压力高,靠近热气导管的区域的压力低,这与前述缩比模型实验的计算结果一致。温度分布显示氦气在进入联箱之前其温度分布与入口相似,混合主要发生在热气联箱的环形通道及热气导管中。

图10a为热气导管不同位置截面内(与其对称轴垂直)的温度分布,3个截面分别位于距热气导管入口位置0m、中间位置2.8m 和出口位置5.7m。计算结果显示3个截面内的最大温差分别为31、16和3K,说明热气导管对气体混合有很大作用。图10b为热气导管出口截面的详细温度分布,其中最高温度出现在管道截面的底部,为1 040K,最低温度出现在管道截面的顶部,为1 037K,最大温差为3K,满足管道横截面上各点的最大温度偏差应在±15K以内的设计要求。

图10 HTR-PM 混合结构热气导管内温度分布Fig.10 Temperature profile in hot gas duct of HTR-PM mixing structure

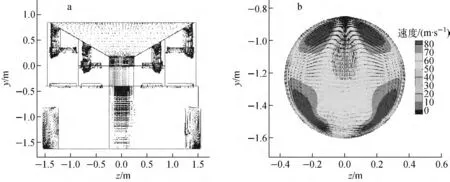

图11a为HTR-PM 热气混合结构本体的某竖直平面(x=0,垂直于热气导管轴线,经过台架本体中心轴)内的速度矢量分布,交错狭窄流道以及环形联箱内(图11a的左下角和右下角)有二次流形成的旋涡存在,促进了混合。图11b为热气导管入口截面的流速分布,其中灰度部分代表轴向速度(x 方向)的大小,矢量线代表截面(y、z 平面)内速度分量。计算结果表明,在热气导管入口处存在较大的垂直于流体主流方向(轴向)的速度分量和二次涡流,这是流体在热气导管中继续混合的主要原因。当然,这些速度分量和二次涡流随着流体在热气导管中主流方向(轴向)的流动而逐渐减弱。

图11 HTR-PM 混合结构内的流速分布Fig.11 Velocity profile in HTR-PM mixing structure

3.2 计算结果分析以及与实验结果对比

为研究HTR-PM 热气混合结构中辐射状狭窄流道、环形热气联箱和热气导管等3部分对混合效率及压降的影响,对计算所得的辐射状狭窄通道入口平面、狭窄通道出口平面、热气导管入口平面和热气导管出口平面的温度和压力进行了统计分析(表3),其中平均压力为所在平面最大压力和最小压力的平均值。从表3可得出,氦气从堆芯出口经过狭窄通道流入到环形热气联箱,温差从最初的141 K 降到96K,然后从热气联箱流入到热气导管时,最大温差降到31K,经过热气导管流出后最终的最大温差为3K,说明辐射状狭窄流道、环形热气联箱和热气导管中流体均发生了混合,混合效果依次增强,该特点与模型实验台架的情况相同。从压力计算结果可看出,主要压降发生在狭窄进气流道、环形热气联箱以及热气导管入口处,产生压降的主要原因是局部压力损失(狭窄通道及热气联箱出口处的流通面积发生突变)以及环形弯道内的流动损失。由于热气联箱出口处障碍物的阻挡作用以及热气导管入口处的小台阶,使流体在其下游会出现流动分离,导致热气导管入口处出现局部负压。压降特点也与模型实验台架的情况相同。

表3 HTR-PM 混合结构各横截面温度及压力Table 3 Temperature and pressure at different cross sections of HTR-PM mixing structure

4 结论

利用Fluent软件对HTR-PM 的堆芯出口热气混合结构设计及其缩比模型实验台架进行了建模,并对其两支路工况进行了数值模拟计算,根据计算结果以及与模型实验结果对比,得出结论如下:

1)对HTR-PM 混合结构设计及缩比模型实验台架的数值模拟均表明,流体在流经辐射状交错流道以及热气联箱弧形流道所产生的与主流方向垂直的涡流是流体发生热混合的主要原因,混合效果的体现滞后于涡流的产生,主要发生在热气联箱和热气导管中。

2)混合结构的压降主要发生在狭窄通道、联箱环形通道及热气导管的入口处。气体在狭窄通道内的突然扩张和收缩、联箱环形通道内的二次流以及热气导管入口处(由于加入了两根立柱)的流通面积急剧缩小,都会导致流场很不均匀并伴随漩涡,从而产生了很大局部阻力。

3)在相同模型设置情况下,包括边界条件、湍流模型及求解方法等,HTR-PM 的混合结构设计及其缩比模型实验台架在温度、压力及速度分布上均具有相似性,缩比模型实验台架上的实验结果能体现HTR-PM 堆芯出口混合结构设计的实际情况。

4)HTR-PM 的堆芯出口热气混合结构在额定流量情况下,热气导管出口处的最大温差约为3 ℃,满足蒸汽发生器要求的温差在±15℃以内的要求,同时最大压降约为24kPa,满足压降的要求。

[1] DAMN G,WEHRLEIN R.Simulation tests for temperature mixing in a core bottom model of the HTR-module[J].Nuclear Engineering and Design,1992,137(1):97-105.

[2] YOSHIYUKI I,KAZUHIKO K,YOSHIAKI M,et al.Thermal-hydraulic characteristics of coolant in the core bottom structure of the hightemperature engineering test reactor[J].Nuclear Technology,1992,99(1):90-103.

[3] 黄志勇.10 MW 高温气冷实验堆热气联箱混合性能研究[D].北京:清华大学核能与新能源技术研究院,1995.

[4] 王金华,薄涵亮,姜胜耀,等.气冷堆热气联箱内部流场数值模拟[J].原子能科学技术,2006,40(3):262-266.WANG Jinhua,BO Hanliang,JIANG Shengyao,et al.Numerical simulation of flow field in hot gas chamber of high-temperature gas-cooled reactor[J].Atomic Energy Science and Technology,2006,40(3):262-266(in Chinese).

[5] 周杨平,李富,郝鹏飞,等.HTR-PM 堆芯出口热气混合实验相似性分析[J].原子能科学技术,2011,45(10):1 208-1 214.ZHOU Yangping,LI Fu,HAO Pengfei,et al.Similarity analysis for hot gas mixing experiment of outlet of HTR-PM reactor core[J].Atomic Energy Science and Technology,2011,45(10):1 208-1 214(in Chinese).

[6] ZHOU Y,LI F,HAO P,et al.Thermal hydraulic analysis for hot gas mixing structure of HTR-PM[J].Nuclear Engineering and Design,2014,271(1):510-514.