浅析渐开线花键拉刀的使用与刃磨

2015-03-19王学莲

王学莲

(中国重汽集团大同齿轮有限公司,山西 大同 037305)

汽车变速箱中的部分齿轮零件,同步器类齿座、齿套、锥环零件的内渐开线花键都采用拉削工艺进行加工,所以如何使用拉刀,如何进行刃磨成为日常工作的重点,必须保证正确使用和刃磨,才能保证拉刀的寿命和零件的质量。

1 拉刀的正确使用

首先要检查被加工零件的齿坯是否合格:零件的材料和硬度是否符合图纸要求;零件的拉前孔径尺寸是否符合工艺要求;定位基准端面对拉前孔径的跳动量是否合格;所选的定位基准端面是否合理。

1)所使用拉床的运行情况。拉削前可以空运行几次,检查一下拉刀运行是否平稳,是否有爬行现象,上下卡头是否同心,冷却是否正常。

2)选择合适的拉削速度。拉削速度的选择要受到以下因素的影响:零件材质(工件材质硬,拉削速度取小值;工件材质软,拉削速度取大值)、工件拉削长度(拉削长度大,拉削速度取小值;拉削长度小,拉削速度取大值)、拉刀材质(拉刀材料M2、M2Al,拉削速度取小值;拉刀材料 M42,拉削速度取大值)、拉刀涂层(无涂层拉刀拉削速度取小值;有涂层拉刀拉削速度取大值)。

另外,如果拉床刚性差时,则拉削速度不宜太高;对于同步器零件拉刀,拉削速度一般取2~5m/min。

3)选择合适的切削液。切削液在拉刀拉削时起到很大的作用,它不仅要冷却和润滑零件,冲洗铁屑;还能减小零件与拉刀之间的摩擦力,减小拉刀磨损。

切削液通常有两种:一种是乳化液,另一种是切削油。

乳化液是乳化油用水稀释而成,浓度在12%~15%最适合拉削加工,由于含有大量的水,所以具有良好的冷却性,当要求加工粗糙度精度高时,可适当增加乳化油的含量至20%~25%,也可以加入一定的极压添加剂(氯化物、磷化物、硫化物)。乳化液适用于碳素钢、合金钢、不锈钢和铸铁。也适用于铜、铝及其合金。

切削油,包括矿物油(10号~20号机油、轻质柴油、煤油)和硫化油。矿物油一般要加入极压添加剂。矿物油适用于铜、铝及其合金,硫化油适用于碳素钢、合金钢、不锈钢。

切削液的冷却性和润滑性是对立的,冷却性好的切削液润滑性较差,润滑性好的切削液冷却性较差。所以选择切削液时要根据工件材质、工件结构、拉刀材质、切削速度、加工质量仔细分析,判断是冷却性重要还是润滑性重要,进而选择对应的切削液。

4)用铜刷进行清除。拉削过程中时,在拉削每件零件前都要检查拉刀容屑槽中是否有残留铁屑,并用铜刷进行清除。

5)制定强制性刃磨拉刀标准。应针对不同类零件不同的拉刀制定强制性刃磨标准,如果拉刀磨钝,则应按照要求及时刃磨,切忌过度使用。

日常拉削过程中,如果有被拉削零件表面粗糙度变差,达不到工艺要求,或者花键齿面有拉伤;零件的大径、小径、跨棒距超差;拉刀后刀面磨损超过0.2mm;拉刀拉削时出现声音异常或拉力明显增加;拉刀产生意外崩齿情况出现,则把应对拉刀进行刃磨。

6)合理存放拉刀。拉刀不用时,应吊装或直立存放,以防止拉刀弯曲变形,并且应作防锈处理,避免拉刀锈蚀[1]。

2 拉刀的刃磨

2.1 刃磨前的状况分析

1)刃磨前应仔细检查,看拉刀是否有崩齿、磕刃或过度磨损等现象。如果有崩齿或磕刃,则不仅要刃磨前刃面,还要根据实际情况对拉刀齿升量进行调整重排。

2)刃磨前检查拉刀是否弯曲,根据拉刀长度L与直径D的比值,检查拉刀外圆的径向圆跳动(见表1)。如果不符合表1中数值,则应对拉刀进行校直。

表1 拉刀长度L与直径D的比值与径向圆跳动关系

如果拉刀在弯曲状态下刃磨,则圆周刃各点的前角就会不同,那么拉刀拉削零件时各点的切削力也不一样,容易造成拉偏现象。

2.2 砂轮的选择

拉刀刃磨时,一般在专用磨床上进行,如M6110型拉刀刃磨机床,对于较为短小的拉刀,也可在万能工具磨床用碟形砂轮沿前刀面进行刃磨。

1)渐开线花键拉刀的刃磨一般选用碟形或碗形砂轮,刃磨拉刀前刀面时应保持拉刀设计前角不变和达到预定的表面质量要求。

2)磨料。一般选取WA(白刚玉),也可用PA(铬刚玉)或SA单晶刚玉,数控拉刀刃磨床,可用CBN砂轮。

3)砂轮直径的选择取决于拉刀直径、前角和磨削方法。

4)砂轮速度Vs=25~35m/s,拉刀速度VL=(1/100~1/150)Vs=10~15m/min。

拉刀和砂轮旋转方向相反。

2.3 磨削方法[2]

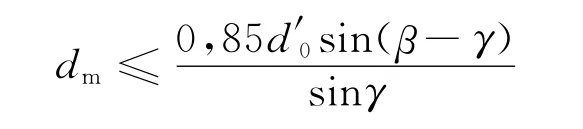

1)锥面磨削法。以砂轮的锥面和刀齿前刃面相切(见图1)。

图1 锥面磨削法

此时砂轮直径:

式中:dm为砂轮直径;d′0为拉刀第一齿的直径;β为砂轮轴线和拉刀轴线的夹角;γ:拉刀前角。

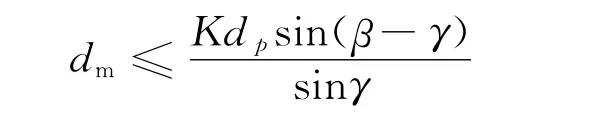

2)圆周磨削法。砂轮锥面的母线与刀齿前刃面成5°~15°夹角(见图2)。

图2 圆周磨削法

此时砂轮直径:

式中:K为计算系数(见下页表1)。

2.4 两种磨削方法比较

1)锥面磨削法优点:调整简便,易于保证前角。缺点:砂轮与拉刀前刃面线接触,磨削热大,易产生烧伤;磨削效率低;刃口不易磨锋利;拉刀直径小时,砂轮直径受限。

2)圆周磨削法优点:砂轮与拉刀前刃面点接触,磨削热小,不易产生烧伤;磨削效率高;砂轮自锐性好,刃口易锋利;可以采用较大的砂轮直径。缺点:调整复杂;前角数值不易控制。

表1 计算系数K值

2.5 磨削时的一些注意事项

1)要保持拉刀轴线和砂轮轴线在同一平面上。

2)磨削采用无火花或微火花,以防磨糊,磨削进给量控制在0.005~0.010mm/次。

3)磨削时要保证各齿磨削量相等,防止齿升量异常变化。

4)磨削时,要保持容屑槽形状、沟深和前角不变,沟底圆滑过渡。

5)磨削后要保证拉刀大、小径和齿面粗糙度良好。粗糙度低,拉刀会急剧磨损,加工工件表面质量也会达不到要求。

6)要及时清除磨削产生的毛刺,否则会引起工件尺寸变化和工件表面粗糙度差。

3 拉削缺陷及解决方法

3.1 被拉削零件表面粗糙度差

拉削表面粗糙度差主要表现为鳞刺、划痕和环状波纹三个方面。

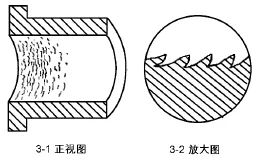

1)鳞刺。在零件拉削表面的出口处出现的鳞片状毛刺,见图3。

图3 鳞刺

在拉削过程中,由于摩擦力的变化使得切屑在拉刀刃口做周期性的停留,代替切削刃推挤被切削层,使已加工表面产生应力而被挤裂,然后切削刃擦过这部分金属继续切削,从而在已加工表面上留下鳞片,鳞片的朝向与拉刀运动方向相反。

引起鳞刺的因素及消除方法:拉削速度(速度越大,鳞刺的高度也越大,降低速度,可以抑制鳞刺的产生)、拉刀齿升量(在相同的切削条件下,齿升量越大,鳞刺的高度也越大,因此可以通过减小拉刀齿升量,从而减少或消除鳞刺。)、

拉刀前角(鳞刺的高度随拉刀前角的增大而减小,因此可适当通过刃磨拉刀,增大拉刀前角,从而减少或消除鳞刺。)、工件材料的硬度(工件材料越软越容易产生鳞刺,所以在拉削前应尽可能地对工件进行调质或正火,提高工件硬度(在合理范围内))、切削液(润滑性能好的切削液能拟制鳞刺的生长,降低鳞刺高度,所以有鳞刺产生时,可采用润滑性能好的机油、硫化油。)。

2)划痕。拉削表面的划痕是由拉刀刃口上的积屑瘤引起的(见图4)。

图4 划痕

拉削过程中,拉刀刃口出现积屑瘤后,便粘接或“焊接”在拉刀前后刀面上,代替切削刃进行切削。由于积屑瘤不规则,拉削表面上也就出现不规则的痕迹。所以要消除划痕,就得拟制积屑瘤的产生。

积屑瘤的生成因素及消除方法:拉削速度V<2m/min时,一般不会产生积屑瘤,V 越大,积屑瘤高度越大。所以可以通过降低拉削速度,拟制积屑瘤的产生;拉刀齿升量越小、前角越大,积屑瘤越难生长;工件材料硬度很低时,积屑瘤生长迅速,拉削表面粗糙度很难提高,此时应通过热处理适当提高工件硬度。

拉刀刃口表面光滑、同时防止刃口制造缺陷和损伤,使用润滑性能好的切削液时,积屑瘤不易生成;容屑槽太浅或有负后角现象,铁屑卡在容屑槽内起到切削作用,校准齿不能消除掉拉削痕迹,就留下了划痕,此时要重新开容屑槽。

另外,在拉削零件的过程中,要根据经验定期用手触摸一下切削刃,当感觉有积屑瘤产生时,要用细油石沿刀齿后刀面向前将积屑瘤轻轻抹去。

3)环状波纹。在工件大径或小径上出现的相距一个齿距的环状条纹(见图5)。

图5 环状波纹

因为同时工作齿数n=L/t经常不是一个整数,而是变化的,从而引起拉削力和拉削速度的变化,同时由于拉床刚性、工件定位的稳定性以及拉削中的振动,都会导致环状波纹。

消除方法:在设计时适当增加同时工作齿数;必要时采取不等齿距;适当增加前角,减小齿升量以降低切削力;刃磨拉刀时,拉刀刃口保持锋利[3]。

3.2 被加工零件尺寸超出公差范围

1)检查拉刀尺寸是否超差或者拉刀是否弯曲,若是则需修复拉刀尺寸或校直拉刀。

2)由于拉刀材料和结构的影响,在拉削径向力的作用下、也会出现拉出工件的渐开线花键M值、大小径增大或减小的情况发生,这是由于材料的塑性变形所致,此时需要采取措施减小拉削力,如增大拉刀前角,采用好的切削油减少摩擦,在设计时减小齿升量。有时还需根据实际情况作切削试验,然后设计拉刀时有意地改变拉刀尺寸。

3)由于工件材料、特殊结构、壁厚不一致等,导致拉出孔会出现内形的畸变、喇叭口、腰鼓形、锥形等形状,如图6。此时一方面要采取拟制工件变形的措施,另外可以做热处理实验,有时拉出的工件虽然在轴向尺寸不一致,但热后尺寸会趋于一致。

图6 拉出孔的各种形状

4)新刃磨的拉刀加工工件经常会出现尺寸超大的现象,这是因为刃磨拉刀时,有微毛刺产生并附着在拉刀齿侧面或齿顶刃,在切削过程中毛刺代替刃口起到了一定的切削作用,从而造成大小径或齿槽宽偏大。所以拉刀刃磨后,应对刃口毛刺进行去除,或拉削几个铸铁件,会消除刃口大部分毛刺。

5)随着拉刀的使用,由于切削磨损,会出现工件尺寸变小的情况。在可能的情况下,在设计时要有意地加大拉刀尺寸,尽可能地延长拉刀寿命。

6)检查是否测量原因。比如用量棒渐开线花键M值,如果量棒卡到大径上、量棒太大卡在小径上,或者因为齿顶倒角量棒和齿面没有切点,都会导致测量误差。另外对于奇数齿花键,大小径是没法直接测量的,需借助相关检具。

3.3 拉刀崩刃或断裂

1)拉刀容屑系数不够,容屑槽不能正常地容纳所有铁屑,会导致拉削力急剧增大,当拉力超过拉刀强度时,拉刀就会断裂。

2)刃磨后,容屑槽形状不理想(见图7),出现卡屑现象,导致工件拉毛,严重时会使刃口崩刃。

图7 刃磨后容屑槽形状

3)由于每齿刃磨量不均匀,导致拉刀齿升量不均,切削量大的齿切下的铁屑堵在容屑槽里,造成崩齿。

4)拉刀磨损后没有及时刃磨而继续使用,切削力会急剧增大,导致拉刀崩刃或断裂。

5)拉床上下卡头不同心,拉刀在切削时会承受过大的径向力,导致拉刀断裂。

6)拉床刚性不好,液压系统不稳定,振动大,会导致拉刀崩齿或折断。

[1] 叶伟昌.圆拉刀的正确使用[J].金属加工(冷加工),2012(2):1.

[3] 张智艺.工件拉削表面缺陷的原因分析及解决方法[J].内蒙古自治区:包头职业技术学院学报,2011(2):15.

[2] 杭忠浩.拉刀的使用与刃磨(下)-拉刀的刃磨与检验[J].机械工艺师,1986(11):20.