大跨度钢网架结构整体提升施工阶段模拟分析

2015-03-18谭燕秋霍立超王朋飞

谭燕秋,霍立超,王朋飞

(河北工程大学土木工程学院,河北邯郸056038)

近年来,空间结构在世界范围内得到广泛应用的同时,其体系越来越新颖、形式越来越复杂、跨度越来越大,因而对设计分析及施工技术也提出了越来越高的要求[1]。传统的分析设计方法以使用阶段的结构作为研究对象,不考虑施工过程的影响,不能反映施工阶段真实的受力特点。空间结构的施工过程是一个伴随着结构形态和受力状态不断变化的动态过程,会出现体系转换、施工荷载加载和卸载等情况,这些都会大大影响结构内力,因此结构的最不利状态往往出现在施工过程中,合理的施工方案和正确的计算分析是保证结构安全经济的重要手段。《空间网格结构技术规程》[2](JGJ7 -2010)规定:“安装方法选定后,应分别对网架施工阶段的吊点反力、挠度、杆件内力、提升或顶升时支撑柱的稳定型和风载下网架的水平推力等项进行验算,必要时应采取加固措施。”因此,在实际施工过程中,对结构的内力和挠度进行观测,将实测值与理论仿真分析的结构进行比较,如果发现较大偏差可采取有效措施进行调整,这样才能保证结构施工的安全并满足设计的要求。

1 工程概况

本工程厂房采用焊接球网架结构,长297 m,宽96 m,下部为H型钢双肢格构柱,柱距9 m,厂房纵向共设置4道防屈曲耗能柱间支撑,屋盖网架采用双层焊接球节点抽空正放四角锥网架,下弦支撑,网格尺寸6 m×6 m,整体平板网架矢高从支座5 m到跨中8 m,网架下弦标高22 m,厂房大门处屋盖采用三层焊接球网架,高度11 m,网架下弦标高19 m,网架节点为焊接空心球节点,支座节点采用固定球铰支座。整个屋面网架结构自重约2 500 t,8 360根杆件(89×4~325×22),2 240个焊接球。钢材采用 Q345-B(热轧无缝钢管(GB3087),或焊接钢管(GB3092))。68根H型实腹肢,角钢缀条格构柱,8根H型钢抗风柱,屋盖投影面积为96 m×297 m,约28 512㎡。

2 施工方案重点说明

2.1 网架安装步骤

网架采用在地面胎架的操作平台上组装。根据本工程特点,采取分单元进行安装。顺序为:胎架抄平、放线→放置下弦节点→依格依次组装下弦,腹杆、上弦支座(由中间向两端、一端向另一端扩展)→连接水平系杆→总拼精度校验→油漆。每条网架组装完,经校验无误后,按总拼顺序进行下条网架的组装直至全部完成。拼装过程中,随时检查基准轴线位置,标高及垂直度偏差,发现大于施工艺允许偏差时,及时纠正。

2.2 提升吊点布置

屋盖网架结构提升吊点的设置以尽量不改变结构原有受力体系为原则[3],在满足屋盖网架液压提升力要求的同时,尽量使每台液压设备受载均匀,保证每台液压泵站驱动的液压设备数量相等,提高液压泵站利用率。且应同时考虑提升方案的经济性指标,尽量减少吊点数量和临时设施用量。在总体布置时,要认真考虑系统的安全性和可靠性,降低工程风险。本工程隔空2个柱子设置吊点,提升吊点设置如图1所示。

2.3 提升架的设置

采用液压同步提升设备吊装屋盖网架,需要设置专用提升平台,用于放置液压提升器及液压泵源系统等设备,并用于设备安装和操作。提升支架主要有三部分组成:下部原有钢结构格构柱、上部提升架、提升系统及全柔性提升装置。通过对各个结构的分析,以及提升支架的设置,以保证提升过程的安全。本工程中,在原结构支撑柱顶设置支撑架,其上放置提升器作为提升上吊点,提升下吊点为直接与屋盖网架结构连接的临时吊点结构,用于安装提升地锚,并通过钢绞线与提升平台上的液压提升器连接。根据提升架主要放在原有格构柱的柱顶,提升架的受压肢和格构柱的柱肢单元结构形式一致。提升平台为临时钢结构。

2.4 整体提升工艺

本工程中屋盖网架结构采用超大型构件液压同步提升施工技术进行安装,该技术采用“柔性钢绞线承重、液压油缸集群、计算机控制同步提升”的原理[4]。利用液压同步提升系统设备整体提升,提升分三个工况进行:第一工况,在地面操作平台上网架安装后,所有提升下吊点均设置在与网架下弦相平新增的焊接球吊点上,网架整体提升3 m;第二工况,搭设临时支撑,安装大门处标高22 m下结构;第三工况,网架提升到位,进行结构补杆安装,拆除临时措施,提升完成。

3 施工阶段模拟分析

3.1 提升过程中屋盖的验算

工况1:大门处22 m标高下杆件未安装状态。

MIDAS/GEN软件分析结果表明:结构最大竖向位移为-145 mm,位于大门处跨中,如图2所示。挠跨比=1/662,满足规范要求。结构最大压应力288.284 N/mm2,最大拉应力228.305 N/mm2,均小于允许应力295 N/mm2。最大支座反力1 118.244 kN,最小支座反力 405.946 kN。

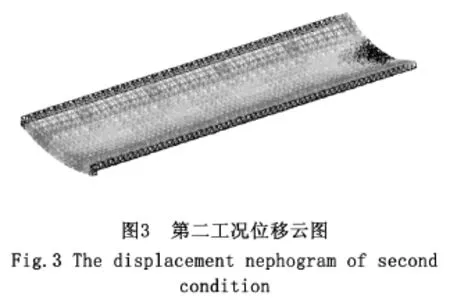

工况2:大门处22 m标高下杆件安装完成状态。

结构最大竖向位移为-98 mm,位于6轴跨中,如图3所示。挠跨比=1/979,满足规范要求。结构最大压应力为239.874 N/mm2,最大拉应力为 160.663 N/mm2,均小于允许应力 295 N/mm2。最大支座反力339.14 kN,最小支座反力101.50 kN。

工况3:网架提升器卸载状态

结构全部卸载完毕时的最大变形发生在最大位移。在跨中,z向-78 mm,如图4所示。挠跨比为1/1 230,满足规范要求。结构最大压应力41.267N/mm2,最大拉应力 57.441 N/mm2,均小于允许应力295 N/mm2。

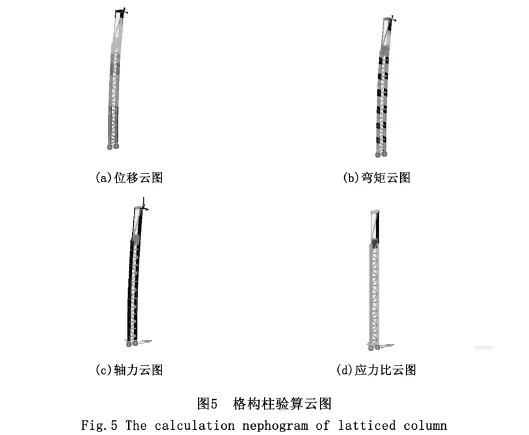

3.2 格构柱验算

考虑到整体提升过程中荷载集中作用在格构柱上,特此对单肢格构柱构件在第三工况网架提升完成后的受力情况下进行稳定性的验算,计算结果如图5所示表明结构安全。

4 结语

根据MIDAS GEN施工过程仿真分析,由程序计算得出结构在施工每一阶段中已安装结构的变形值、支点处的反力以及构件应力等,用以指导结构加卸载变形量、控制量及构件受力状态判断等。当结构体系随工程的进展而变化时,构件的最不利内力发生在施工期间的,构件的最大内力及变形均出现在提升过程中第1工况下,结构设计满足规范及施工安全要求。本分析结果对类似工程的施工具有一定的参考价值。

[1]MIDAS GEN工程应用指南[M]北京:中国建筑工业出版社,2012.

[2]JGJ7-2010,空间网格结构技术规程[S].

[3]郭彦林,邓 科,王宏,等.广州新白云国际机场维修机库钢屋盖整体提升技术[J].工业建筑,2004,34(12):6 -11.

[4]刘彪,刘航.首都机场A380机库屋盖整体提升施工过程分析[J].施工技术,2008,37(4):50 -52.

[5]陈冬冬,姚 刚.上海浦东波音机库屋盖整体提升施工技术[J].重庆交通大学学报:自然科学版,2010,29(4):650-653.

[6]李张苗,寇新建,蒋 萌,等.钢结构施工过程人因失误因素AHP分析[J].河北工程大学学报:自然科学版,2014,31(1):17 -19.

[7]丁芸孙,刘罗静,朱洪符,等.网架网壳设计与施工[M].北京:中国建筑工业出版社,2006.