浅谈聚乙烯反应器的长周期运行

2015-03-15庞艳勇王利娟

庞艳勇 , 齐 伟 , 王利娟 , 赵 可

(中国石化 中原石油化工有限责任公司 , 河南 濮阳 457000)

浅谈聚乙烯反应器的长周期运行

庞艳勇 , 齐伟 , 王利娟 , 赵可

(中国石化 中原石油化工有限责任公司 , 河南 濮阳457000)

摘要:聚乙烯反应器长周期运行受到工艺、设备、电气、仪表等多种因素的影响。通过对以往停车案例和目前装置运行情况的分析,工艺操作、设备和仪表管理、技术改造等方面的不断改进,保证聚乙烯反应器长周期运行,也是节能降耗和公司效益最大化的根本保障。

关键词:聚乙烯 ; 反应器 ; 长周期 ; 节能降耗

中国石化中原石油化工有限责任公司聚乙烯装置自1996年投料开工以来,通过自主开发,实施了两次扩能改造,使装置生产能力由12万t/a提高至26万t/a[1],保证了上游乙烯装置和MTO装置满负荷稳定运行。聚乙烯装置是采用美国联合碳化物公司的Unipol气相流化床聚合工艺,由于气相法PE装置运行条件苛刻,运行稳定性比较差,易出现装置非计划停车现象,从而使相关上下游物料平衡困难[2],若短时间内不能开车,将直接导致上游的两套装置被迫停车。因此,聚乙烯装置长周期安全稳定运行,是公司效益最大化的有力保障,是公司降本增效的根本措施,也是提升公司竞争力的有效手段。2014年5月7日,聚乙烯装置计划停车,此次反应器运行周期为694 d,在此期间,聚乙烯车间人员通过对以往停车案例和目前装置运行情况的分析,并加强对工艺操作、设备与仪表管理、货币化计算、技术改造等方面的改进,创造了国内同类装置的最长运行记录,同时也刷新聚乙烯装置年产量、 单耗、能耗和行业排名的最好成绩。

1调查分析

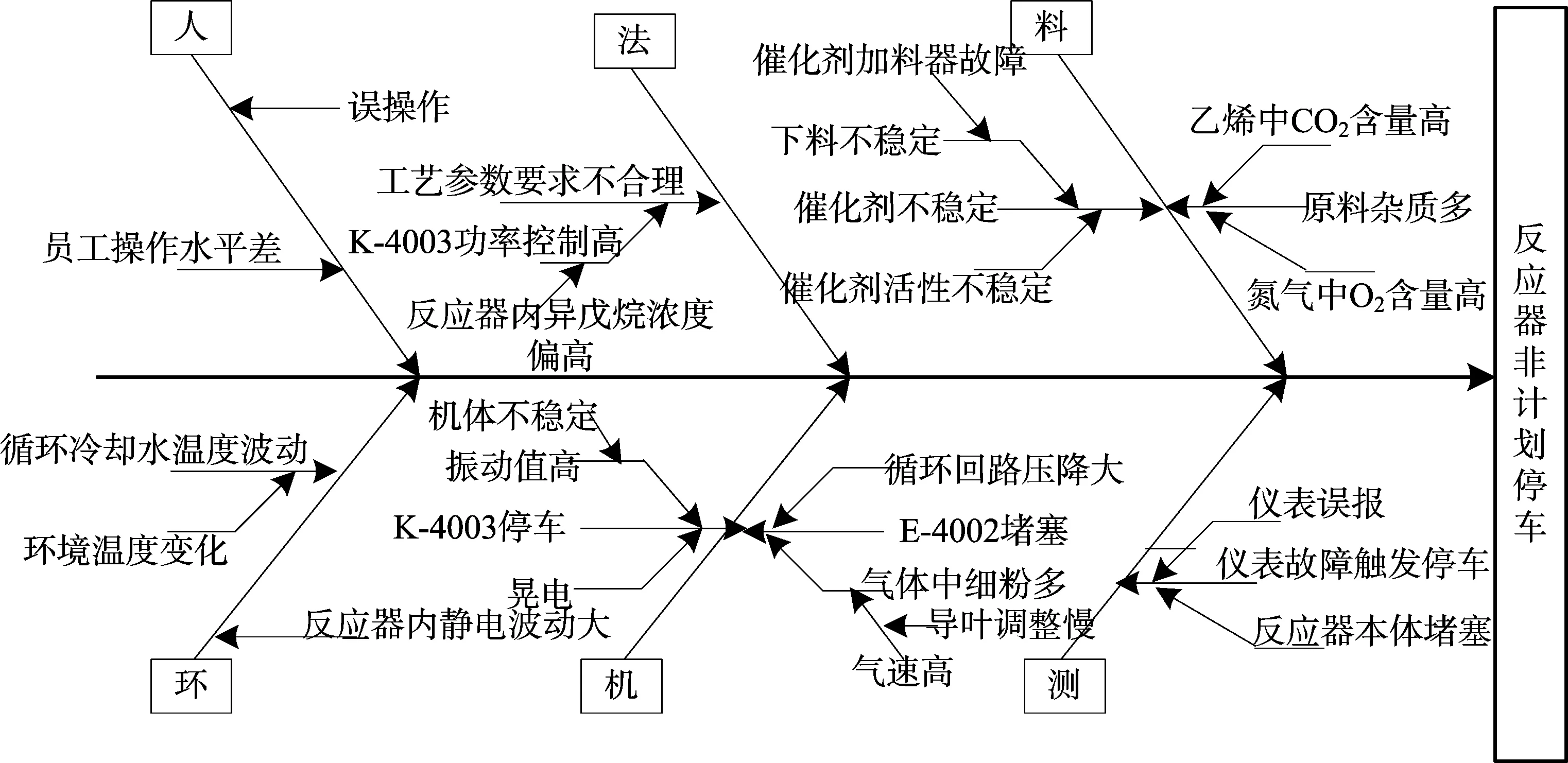

中原石化聚乙烯车间QC小组通过现状调查,运用 QC方法,并对以往停车案例和目前装置运行情况进行分析,找出了引起反应器非计划停车的诸多因素,总结有以下几点:①静电问题是影响Unipol反应器平稳、长周期运行的一个主要问题。原料不纯,反应器内进入毒物都会产生静电,如果反应器流化床中的静电增强,电场增强,将迫使聚乙烯树脂细粉和催化剂颗粒吸附到流化滞流区的反应器壁上。在这里,催化剂继续引发反应,由于传热的限制,树脂熔化成片,并最终从器壁上脱落,落入流化床中[2]。如果反应器内静电得不到有效控制,上述过程将会不断重复,造成结片连续生成,最终导致反应器内流化床流化状态恶劣、形成结块,堵塞反应器分布板和出料系统,造成停车。②对于气相流化床装置而言,催化剂的作用是非常重要的,催化剂剂量的多少决定反应负荷的大小,催化剂活性的大小决定其热点高低。如果催化剂加入量不稳定,会造成装置负荷波动大,催化剂活性不均匀,导致反应器内局部发生剧烈反应,进而产生一系列的后果。③晃电对于装置生产的影响非常严重,轻则导致部分设备停机,重则造成全厂停车,甚至会引起生产安全事故。如果晃电导致K-4003(循环气压缩机)停,造成装置停车,若短时间内不能重启K-4003,将会导致反应器内大量粉料成为大块料,必须做扒床处理。④反应器和循环气压缩机的监控仪表较多,涉及的联锁也都非常重要,如果监控仪表发生误报、失真、堵塞等仪表问题,也都有可能导致装置联锁停车。⑤操作人员处于生产作业的第一线,如果操作人员的主观能动性差、责任感不强,极有可能因员工误操作导致装置停车。原因分析见图1。聚乙烯车间自1997年至今典型停车案例统计如表1所示。

图1 原因分析因果图

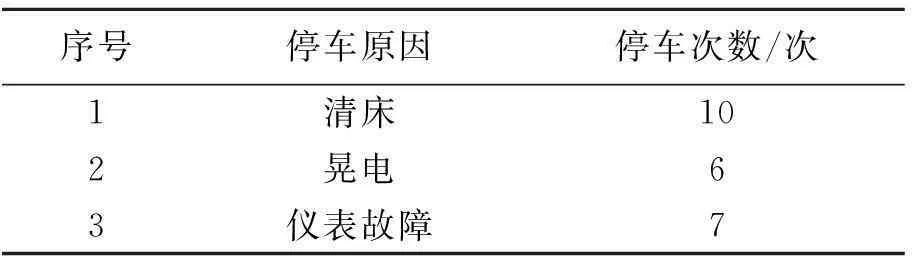

序号停车原因停车次数/次1清床102晃电63仪表故障7

针对以上问题,QC采用5W1H的方法,通过试验和统计分析,把误操作、反应器内异戊烷浓度控制偏高、机体不稳定、晃电、导叶调节慢和仪表误报确定为要因,针对找出的主要因素,经过小组讨论、分析、论证,分别制定了相应的对策措施。

2工艺操作

2.1 提高员工操作的准确性和主观能动性,减少误操作

正确的工艺操作是保证装置稳定运行的有力手段,为了避免因误操作,而导致反应器停车,采取“伸手之前想3 s”的操作方法,即在各项操作之前认真思考三秒钟,确保每一步操作都准确无误,相关措施有以下几点:①加强员工的思想教育和事故案例学习,增加员工的主人翁责任意识,提高对误操作危害性的认识。②加大员工培训力度,提升操作人员业务技能。2013年聚合工段进行多次培训工作,结合一日一题和一月一考的方式,及时了解员工的培训效果,同时还组织了流程大赛、模拟操作等活动,激励员工不断学习,不但能提高员工的操作水平,而且有利于反应器长周期、稳定运行的实现。2014年车间依然继续推进培训进度,并把2014年确定为车间“培训年”。③执行更为严格的考核制度,若员工有误操作行为,并导致相关生产事故,扣除一定比例的奖金,停职观察,并纳入年底评优项目,其值班长和班长一并惩罚。④建立“异常管理台账”,对反应器运行中出现的异常现象建立“异常管理台账”,贴近异常点和热点,通过跟踪分析,直到解决生产隐患,同时也为反应器运行积累经验。

货币化计算是我车间全员成本管理的重要组成部分,对于车间的成本预测、生产调整和检修计划决策等存在直接影响,车间核算小组利用专业分析工具,核算当前操作热点,结合公司财务状况,最终以货币化的形式,将E-4002检修费用、反应器开车调组分费用等展现给大家,让每位员工了解到自己的操作与公司的效益是息息相关的,提高职工的管理体制责任,也可借此优化一些操作指标。

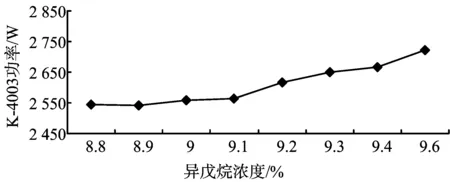

2.2 减少异戊烷的注入量,防止压缩机功率高

通过查阅资料,异戊烷浓度应控制在3%~10%,若异戊烷浓度低则露点低,达不到冷凝效果,特别是在开车投异戊烷时,当异戊烷浓度在2%左右,由于异戊烷和粉料达到一定比例(2∶1),极易产生静电,给生产带来不便。当异戊烷浓度达到18%,露点到达反应温度(88 ℃),造成异戊烷在反应器内不完全汽化,反应器内积液[3],同时会增大循环气密度,增大压缩机功率,当反应器内异戊烷浓度控制偏高时,K-4003功率就会增加,异戊烷浓度与K-4003功率对应关系如图2所示,如果功率达到2 820 kW,K-4003将联锁停,反应器停车。

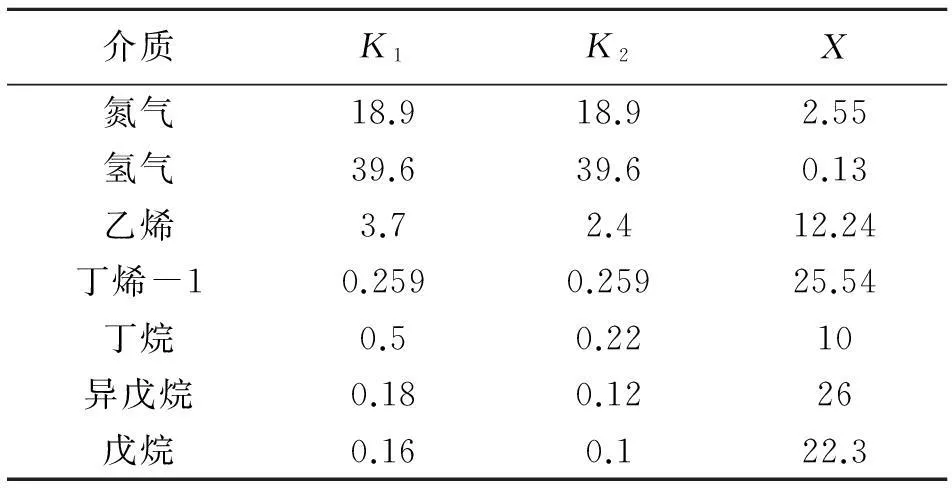

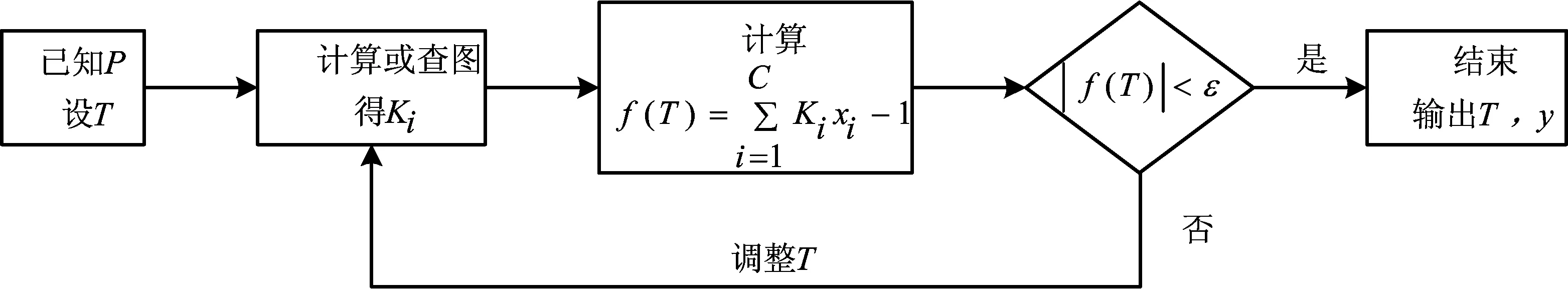

经过认真讨论,车间决定将反应器中的异戊烷浓度由9%降至7%,降低异戊烷泵的冲程,反应器中的异戊烷浓度降至7%,同时计算反应器内异戊烷冷凝情况。计算过程如下:利用P-T-K图和浙江大学的先进过程监控系统可知;当应器中的异戊烷浓度为7%,装置负荷为27 t/h时,反应器入口温度为44 ℃,假设循环气露点温度为60 ℃,反应器的绝对压力为2 500 kPa时,此时反应器内液相中各物质的物质的量分数和相平衡常数,见表2。

图2 异戊烷浓度与K-4003功率对应关系图

表2 反应器入口各物质K和X情况

注:K1假设循环气露点温度为60 ℃时的相平衡常数;K2假设循环气露点温度为50 ℃时的相平衡常数;X液相中物质的量分数。

通过迭代法,当假设循环气露点温度为60 ℃,反应器的绝对压力为2 500 kPa时;f(T)为:

f(T)=18.9×0.0255+39.6×0.0013+3.7×0.1224+0.2554×0.259+0.1×0.5+0.26×0.18+0.223×0.16=1.174 07>1

说明,假设循环气露点温度为60 ℃,不成立,需重新调整露点设定温度。假设循环气露点温度为50 ℃,反应器的绝对压力为2 500 kPa,此时,

f(T)=18.9×0.0255+39.6×0.0013+2.4×0.1224+0.2554×0.259+0.1×0.22+0.26×0.12+0.223×0.1=0.93021<1

所以循环气露点温度在50~60 ℃。当反应器中的异戊烷浓度为7%,装置负荷为27 t/h,反应器入口温度为44 ℃(<50 ℃),即反应器入口温度低于循环气露点温度,异戊烷能冷凝。所以当露点温度在50 ℃时,依据yi=ki×xi得出循环气中气相异戊烷的物质的量分数为3.12%,液相中异戊烷的物质的量分数为26%,说明循环气中绝大部分异戊烷已冷凝。自此,车间规定将异戊烷浓度控制在7%左右。异戊烷浓度与异戊烷冷凝情况的关系如图3所示。

3设备与仪表管理

图3 异戊烷浓度与异戊烷冷凝情况的关系3.1 加强设备巡检,减少设备故障率

设备运行的好坏直接影响反应器的平稳运行,为此,聚乙烯车间实施了设备包机制、预检修制、高处巡检制、备品备件跟踪制等管理制度,结合EM系统,发现问题,及时分析,制定出应对措施,实施后加以总结,进行标准化管理和机制化管理。另外还推进“查缺陷管理看板”和“低头捡黄金”工作,加强设备巡检,鼓励员工发现设备缺陷,加大奖励力度;设备人员点检、特护记录填写、工艺人员电子巡检、管理职能人员每人每天至少两次到现场巡检并签到等措施形成合力。通过以上制度和措施,大大降低了设备故障率,针对K-4003机体不稳定的问题,车间制定了多种预防措施,除了加大巡检力度,还对叶轮眼吹扫气量进行调整,更换机体部分螺栓,防止螺栓脱落,定期检查地脚螺栓紧固情况。

3.2 制定预防措施,减少仪表误报

①K-4003PLC故障预防措施:K4003的轴温、振动和位移联锁条件由1选1改为2取2。②HV-58无故关闭预防措施:将仪表风电磁阀由单路串联改为两路电磁阀并联在线。③HV-2113-8A无故关闭预防措施:将仪表风电磁阀由单路串联改为两路电磁阀并联在线。④TIC-4001-26阀卡塞预防措施:更换TIC-4001-26阀。⑤反应器本体表堵塞预防措施:每天吹扫反应器本体表,定期钻表,并检查高点和偏僻处仪表。

4技术改造

4.1 实施技术攻关,减少因晃电导致装置停车次数

由于原设计为低压继电器,当系统发生晃电或某一线路失压时,备子头将进行自动切换,在2.5 s的切换过程中,容易发生掉电现象,导致K-4003停。通过技术攻关,增加时间继电器,使断路器在系统出现晃电或失压下不立即断开,而是失压后4 s后断开,保证晃电后K-4003有4 s的延迟时间,若4 s内,电压恢复正常,K-4003将不会停车。改变总变两段设备用电分配情况,我车间设备分别挂在“I段”110 kV振烯线和“Ⅱ段”110 kV电烯线上,正常运行时,“Ⅱ段”上的设备运行较多,从而造成“Ⅱ段”负荷较重,“Ⅰ段”负荷较轻。通过重新调整,多开“Ⅰ段”设备,使两段负荷大致平衡,以利于K-4003平稳运行。

4.2 实施技术改造,防止循环气速过高

针对导向叶片跟踪调节慢的问题,为稳定气速,保证E-4002压差稳定,对导向叶片的调节实施技术改造,制定并安装了专用卡具,并编写了详细的操作方法,保证循环气速在合理范围内。

5结束语

针对聚乙烯反应器长周期运行的课题,从以上几个方面入手,通过不断的努力,实现了反应器的长周期运行,减少了装置非计划停车的次数,降低了装置单耗和能耗,减少了员工劳动量,2013年共生产聚乙烯26.1万t,创装置年产量历史最高记录,与2012年相比,多生产聚乙烯4.3万t,每吨产品的利润330元,既为公司多创效益1 418万元。2013年,装置单耗为1.002,能耗为88.6 kg标油/t,均创装置历史最好水平,与2012年相比,装置单耗在中石化聚乙烯装置排名中排列第六名,提升到第三名,能耗排名也由原来的第二名,提升到第一名,提升了装置的竞争力。

参考文献:

[1]田玉善.中原聚乙烯生产现状及发展建议[J].化工技术经济,2006,24(2):9.

[2]张西国.气相流化床聚乙烯反应系统运行连续性探索[J].石油化工,2001,30(7):545.

[3]宫向英,姜再丰,柯成鹏,等.气相流化床工艺冷凝态操作冷剂浓度的控制[J].合成树脂与塑料,2007,24(6):45-47.

1,4-丁二醇催化剂成功实现国产化

日前,国内首套采用国产催化剂的1,4-丁二醇生产线已在新疆美克化工股份有限公司10万t/a装置上成功运行1年,这套全国规模最大的1,4-丁二醇装置所选用的核心催化剂RK-15由大连瑞克科技有限公司提供。该催化剂的成功应用,使大连瑞克成为目前国内唯一实现该类催化剂工业化生产及应用的厂家,也使我国成为掌握该类催化剂关键制备技术的国家之一。

目前我国的1,4-丁二醇(BDO)工业还处于迅速发展的阶段,根据我国富煤少油的特点,以煤化工生产的乙炔和甲醛为原料,采用改良炔醛法(改良Reppe法)生产BDO是BDO工业发展的趋势。近年来国内新建和拟建的BDO装置大部分采用这一工艺路线,该工艺的核心1,4-丁炔二醇合成主要采用碱式碳酸铜型催化剂。但由于改良炔醛法工艺核心技术为国外大公司垄断,国内已建装置需要的催化剂完全依赖进口,从而导致催化剂价格高、订货周期长。另外,碱式碳酸铜型催化剂在使用过程中还存在过滤性差、易流失、寿命短、生产成本高等问题。

针对1,4-丁炔二醇催化剂存在的诸多问题,国内多家科研单位进行了研发,但在工业应用环节都未取得成功,性能远不如进口催化剂。2013年,大连瑞克与新疆美克合作,历时10个月就开发出了高活性、高稳定性1,4-丁炔二醇合成催化剂(碱式碳酸铜型)RK-15,并成功申请了国家发明专利,其性能指标达到或超过国外催化剂。

目前该催化剂已连续使用了6个批次,催化剂各项性能指标稳定,产品质量显著提高。与国外催化剂的对比表明,RK-15催化剂的激活、初始活性、选择性与进口催化剂性能一致,在高温运行条件下催化剂显示出较高的选择性,减少了副产物,提高了1,4-丁炔二醇的收率;同时,RK-15催化剂具有较大的颗粒度和更高的耐磨强度,使催化剂具有更好的过滤性,明显降低了催化剂的流失,延长催化剂寿命20%以上,降低了后续工段的处理难度。

作者简介:庞艳勇(1984- ),男,工程师,主要从事聚乙烯生产管理工作,电话:13619867696。

收稿日期:2015-02-28

中图分类号:TQ050.7

文献标识码:B

文章编号:1003-3467(2015)06-0042-04