数字电液调节系统在汽轮发电机组中的应用

2015-03-15董仲喜索治斌

董仲喜 , 索治斌

(河南能源化工集团 安化公司 , 河南 安阳 455133)

数字电液调节系统在汽轮发电机组中的应用

董仲喜 , 索治斌

(河南能源化工集团 安化公司 , 河南 安阳455133)

摘要:详细介绍了抽汽式汽轮机的数字电液控制系统(DEH)的原理及构造,包括整个系统的组成、功能、调试等,对其系统常见故障及运行中出现的问题进行了研究与探讨,并提出了具体的解决措施。该系统的成功应用为中小型汽轮机应用数字电液调节系统提供了方法和途径。

关键词:汽轮发电机 ; 数字电液调节系统 ; 系统试验

0前言

早期的汽轮机控制系统中控制信号和反馈信号都是由机械或液压部件产生,在信号的产生和执行过程中,存在着摩擦迟缓、准确性差、迟缓率大、控制精度不高等问题,阻碍了控制系统自动化程度的进一步提高。为了使汽轮机能更准确、更协调、更安全、更可靠地实现控制,一种以数字技术为基础的电液控制系统应运而生。汽轮机数字式电液调节系统(Digital Electric Hydraulic Control System,DEH),该系统基本上在大型汽轮机上使用,经过不断地发展改进,已被广泛地使用到了中小型汽轮机上,下面就WOODWARD公司的DEH汽轮机数字式电液调节系统在安化公司CC25-8.83/4.4/0.8型25 MW抽汽式汽轮机调节系统上的应用做一介绍。

1DEH电液调节系统工作原理

DEH电液调节系统能实现升速(手动或自动),配合电气并网、负荷控制、抽汽热负荷控制及其它辅助控制,并与DCS通讯,控制参数在线调整和超速保护功能等,能使汽轮机适应各种工况并长期安全运行。其原理方框图如图1所示。

并网前在升速过程中,转速闭环为无差控制,DEH控制器将测量的机组实际和给定转速的偏差信号经软件分析处理及PID运算后输出标准电流信号给电液转换器,电液转换器接受调节器输出的标准电流信号,输出与输入电流信号相对应的调节信号油压。调节信号油压经液压伺服机构放大,控制油动机活塞移动,通过调节杠杆,改变调节汽阀的开度,调节汽轮机的进汽量。从而减少转速偏差,达到转速无差控制,当转速达到3 000 r/min,机组可根据需要定速运行,此时DEH可接受自动准同期装置发出的或运行人员手动操作指令,调整机组实现同步,以便并网。

图1 原理图

2DEH电液调速系统试验

2.1 拉阀试验

汽机开机启动前必须对高、中、低压三个调门的阀位进行校验和标定。在停机状态下,拉阀试验的投入允许灯亮,按增减按钮或直接输入阀位指令分别调整高、中、低压调门的控制指令,人机界面上显示相应的阀位指令及各个调门的阀位开度,若动作有偏差或阀位摆动,可通过调整CPC输出油压或PID参数进行修正。

2.2 摩擦检查

在人机界面上按“复位”键,消除所有的停机信号,中、低压调门全开。在满足下列条件下,摩擦检查“投入允许”灯亮。①没有停机信号;②安全油压正常;③发电机油开关解列;④速度不在临界转速带;⑤中、低压调门全开;⑥执行器输出通道正常;⑦两个外部电源均正常;⑧外部起机允许;⑨转速小于额定转速;⑩转速设定值低于额定转速。在人机界面上按“摩检投入”按钮,系统逐渐升速至250 r/min,“摩检上升”指示灯亮。

当转速达到250 r/min时,系统迅速关闭高调门,同时“摩检下降”指示灯亮,直至转速低于50 r/min时,摩擦检查过程结束。在转速上升的过程中,任何时候操作员都可以通过人机界面取消摩检模式。

2.3 超速保护试验

超速试验功能用于验证系统超速保护功能,包括电超速、机械超速试验功能。超速试验允许条件:①升速过程结束;②不在同期模式;③转速实际值及设定值均在2 950~3 050 r/min;④发电机油开关解列。

2.3.1超速试验

在超速试验允许灯亮的情况下,按下“超速试验”按钮,进入超速试验模式,操作人员按住“电超速”按钮,系统自动升速到电超速设定点(3 290 r/min)停机,操作人员在升速过程中任何时候松开按钮,转速自动回到3 000 r/min,并自动取消超速试验模式。

2.3.2机械超速试验

在超速试验允许的情况下,操作人员按住“机超速”按钮,系统自动升速测试外部机械超速设备,若转速升至3 330 r/min时,机械超速保护仍未动作,DEH系统自动停机,从而保护汽轮机设备。

3汽轮机的启动和运行

3.1 启机条件

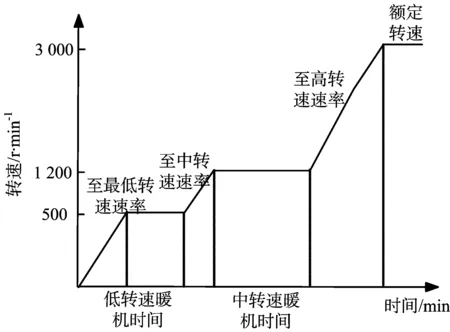

在满足下列条件的情况下,汽轮机允许启动:没有停机信号、安全油压正常、发电机油开关解列、执行器输出通道均正常、两个外部电源均正常、外部启机允许。在此条件下按复位按钮,中、低压调门逐渐开至100%,在人机界面上选择“自动升速模式之一(冷态/温态/热态启机)”或“手动启机”,开始对汽轮机进行升速暖机。

升速曲线如图2所示。

图2 升速曲线

3.2 机组并网

3.2.1DEH并网条件

机组转速稳定在3 000 r/min后,在条件允许时可以进行机组并网操作,①DEH处于“自动”方式;②DEH处于“高压调门”控制方式;③电气由同期允许;④汽机转速在同期范围之内(2 995~3 005 r/min)。

3.2.2假同期

所谓假同期,就是在正式并网之前,试验自动准同期装置能否向电气主开关发出合闸指令,即汽轮机能否在自动准同期装置的控制下,由同期装置发转速增、减指令来调整转速,满足并网条件。进行假同期试验时,断开自动准同期装置的至主开关的接线,将DEH投入“远方同期”方式,启动自动准同期装置,右同期装置发转速增、减指令来调整转速,如果自动准同期装置检测到发电机的频率和相位满足电网要求,能发出电气主开关合闸指令,就表明假同期试验成功,具备正式并网条件。

3.2.3并网

当DEH满足同期投入条件时,界面上同期允许灯亮,运行人员按下“投入同期”键,同期模式灯亮,表明上述条件符合,控制系统已处于该种控制方式下。启动自动准同期装置,DEH根据同期装置发出的增、减信号来改变转速目标值,直至机组并上网。

3.2.4功率控制

当机组并网后可自动带初负荷,运行人员也可在功率的参数设定面板(点击参数设定按钮弹出)中设定功率值、升负荷率、负荷高低限。设定完后必须按下确定键,设定值才能生效。

4DEH电液调速系统故障处理

4.1 转速及模拟量输入输出模板(多功能模板)

4.1.1转速输入、模拟量输入、输出或执行器输出工作不正常

①检查电缆是否屏蔽,且屏蔽是否正确接地。②检查接线。查找不牢固连接、电缆断开或连接不正确。③检查软件组态,确保对此输入的组态正确。④如果组态正确,但读数仍有问题,拆下模板,交换J1和J2电缆。⑤检查FTM上的保险管。⑥如果问题转移到其他通道上,更换电缆,否则更换该模板。⑦如果同一多功能模板上对应于两条电缆的几个通道读数都不正确,则更换该模板。⑧如果更换模板仍不能解决问题,更换FTM。

4.1.2某个转速输入工作不正常

①在接线端子上测量输入电压,其有效值应在1~25 VRMS范围内。②核实信号波形是否干净,避免双零点跨越。③核实电缆是否有接地现象存在。④测量频率,其应在100~2 500 Hz范围内。

4.1.3模拟量输入工作不正常

①在接线端子上测量输入电压,其有效值应在0~5 V范围内。②确认无交流成分连接到模拟量输入信号。③可能是由于不正确的接地产生的交流成分。④如果输入读数为0或0 mA所对应的工程值,查找不牢固连接、电缆断开或连接不正确,或在FTM上查找烧断的24 VDC保险管。⑤如果所有输入读数均高,检查24 VDC是否直接与输入连接。

4.1.4模拟量输出工作不正常

①检查负载电阻,确保其小于600 Ω。②检查确保负载线路的隔离。

4.1.5执行器输出工作不正常

①检查确保负载线路的隔离。②断开现场接线,在输出端上连接一电阻。如果此时输出正确,说明现场接线存在问题。

4.2 调门摆动原因分析及解决方法

机组在运行过程中曾出现多次调门摆动现象,其开关忽大忽小,反复震荡,造成发电机负荷随之波动,甚至造成CPC故障停机。后经检查分析确定了以下几个故障点:①油质不合格,造成滑阀卡涩,输出油压不稳,造成调门摆动。解决措施:重新滤油,清洗滑阀后做拉阀试验。②CPC电液转换器PID参数设置不合适,造成CPC输出油压不稳,造成调门摆动。解决措施:低频振荡时,适当降低积分增益或增加比例增益;高频振荡时,适当降低比例增益或增加积分增益。③CPC内部伺服系统摩擦力过大,造成CPC控制输出油压不稳,造成调门摆动。解决措施:增加CPC污物松散冲击频率设定,调整设定污物松散脉冲间隔时间,直至故障消除,若还出现输出油压不稳现象,清洗或更换私服活塞,建议每两年至少清洗大修一次。

5结论

总之,DEH数字式电液调节系统在汽轮机调节系统上的应用,解决了汽轮机采用液压调节系统中其控制品质不高、自整性不够、调节精度不高、起调量大、调节时间长等问题。该系统投运后,汽轮机启停自如,运行平稳,调节精度得到大幅度提高。由于有功率信号参与调节,负荷适应性明显增强,预留的AGC接口,为日后的电网调度自动化奠定了坚实的基础。

作者简介:董仲喜(1970-),男,工程师,从事仪表维护管理工作,电话:13623726804。

收稿日期:2015-02-28

中图分类号:TQ056.21

文献标识码:B

文章编号:1003-3467(2015)06-0028-03