前置后驱传动系统与驱动桥的耦合振动研究

2015-03-15刘广辉鲁统利康

刘广辉鲁统利康 强

(

1.上海交通大学汽车工程研究院底盘所,上海200240;2.上汽通用五菱汽车股份有限公司,广西柳州545000)

前置后驱传动系统与驱动桥的耦合振动研究

刘广辉1鲁统利1康 强2

(

1.上海交通大学汽车工程研究院底盘所,上海200240;2.上汽通用五菱汽车股份有限公司,广西柳州545000)

某前置后驱车型在急加速工况下出现后桥振动剧烈和车内噪声强烈的现象,振动和噪声的频谱分析中对应发动机转速的二阶及四阶量为主要量。为研究该型振动的激励及产生机理,探究改善该车型急加速下的振动噪声性能的方法,建立了包括传动系统、后悬架、整体式后桥等在内的车辆多体动力学模型,分析了传动系统振动和后桥振动的耦合机制,发现该车型传动系统的扭转振动会激发整体式后桥的俯仰振动,并对两种改良方案进行了仿真验证。

前置后驱 整体式后桥 传动系统 耦合振动

0 引言

前置后驱布置形式以其整车布置方便、研发成本低、动力性较好的优点成为当前畅销多用途车(MPV)及部分运动型多用途车(SUV)的常见布置形式,并获得了相当的市场份额。但是由于该布置形式需要将动力由前轴向后轴传递,传动轴多为分段式布置,且一般配合整体式后桥,易出现后桥振动,进而激发车身振动及车内噪声[1],降低整车NVH性能,给车内成员带来不舒适感,直接影响消费者对车辆的整体评价及购买意愿。为改善该布置形式的NVH性能,需要探究该类型车的后桥振动机理,找出激发后桥振动的各种因素并分析其振动传递路径,研究如何优化该布置形式的传动系统、整体式后桥及后悬架的整体匹配设计。

国内外对前置后驱传动系统NVH性能的研究大多集中在系统扭转振动、传动轴传动不平稳、主减速器齿轮系统激发后桥桥壳柔性模态等方面[2-3],对传动系统与整体式后桥-后悬架耦合振动的研究较少。其中国外的相关研究多一些[4-5],一般是建立传动系统扭转振动模型、轮胎模型和二自由度的车身模型,从传动轴布置角度、悬架刚度、阻尼等方面进行传动系统和悬架耦合振动的研究。

多体动力学是研究车辆复杂多体系统振动噪声问题的重要手段之一,通过虚拟样机的建模可模拟实车振动产生传递的机制,再现振动从激励源到激发车身振动的传递过程,分析共振及耦合振动模态,结合试验分析,对传动轴设计、后悬架零部件特性进行优化、改进,进而解决相关车型的振动噪声问题。

1 驱动后桥振动特性测试及分析

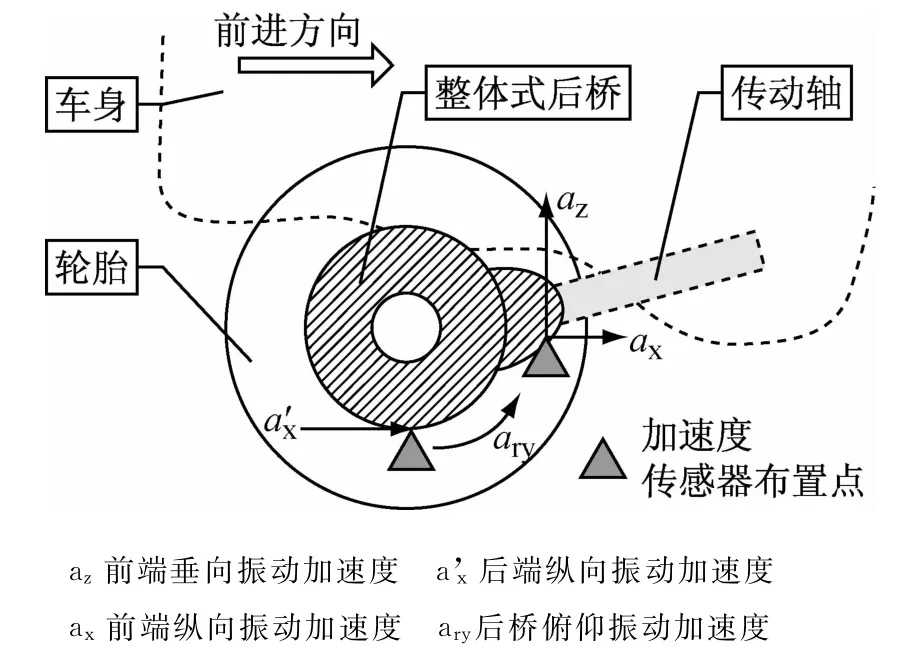

某畅销前置后驱车型受到消费者关于急加速工况下后桥振动噪声的较多抱怨,于是对其进行了三、四、五挡的急加速整车NVH性能测试,具体测试项目包括车内前中后排噪声、车内地板(座椅导轨处)前中后排振动加速度、后桥振动加速度、后悬架主要硬点振动加速度、传动轴扭矩等,部分测试传感器布置如图1所示。

图1 实车测试部分传感器布置图Fig.1 Sensor Locations of Vehicle Test

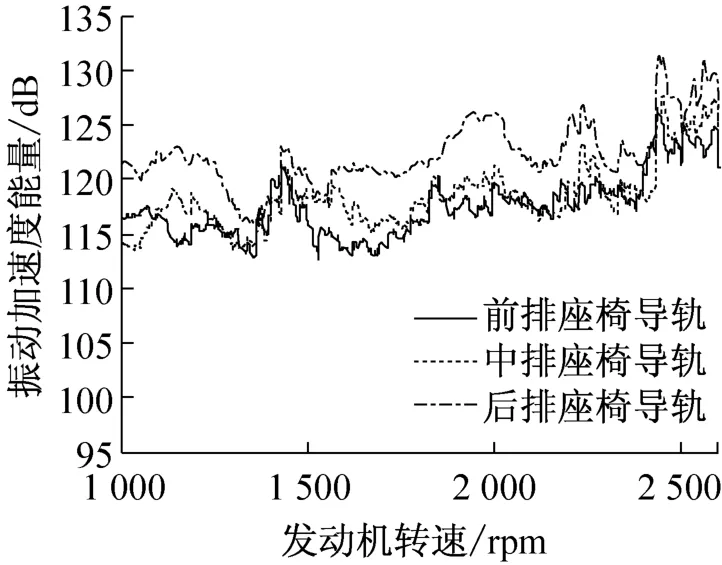

测试过程中发现,该车型在急加速工况下车内后部噪声急剧增大。对测试结果进行分析,发现三个挡位下各测试结果表现特征基本一致,现以四挡测试数据进行具体分析:图2为车内前、中、后排噪声声压级对比,明显可见车厢后部噪声最强;图3为车内地板振动测试结果,可见车厢后部振动最强;图4和图5为对车内噪声振动测试结果进行频谱分析[6],可见其频率成分以对应发动机转速二阶、四阶量为主,且按后部、中部、前部的顺序依次减弱。

图2 车内声压对比Fig.2 Contrast of Noise Pressue Levels in the Cabin

图3 车内地板振动加速度对比Fig.3 Contrast of Floor Vibration Acceleration

图4 车内前、中、后排的噪声频谱分析及对比Fig.4 Spectrum Analysis and Contrast of Noise in the Cabin

图5 车内前、中、后排座椅导轨振动加速度的频谱分析及对比Fig.5 Spectrum Analysis and Contrast of Floor Vibration Accelerations

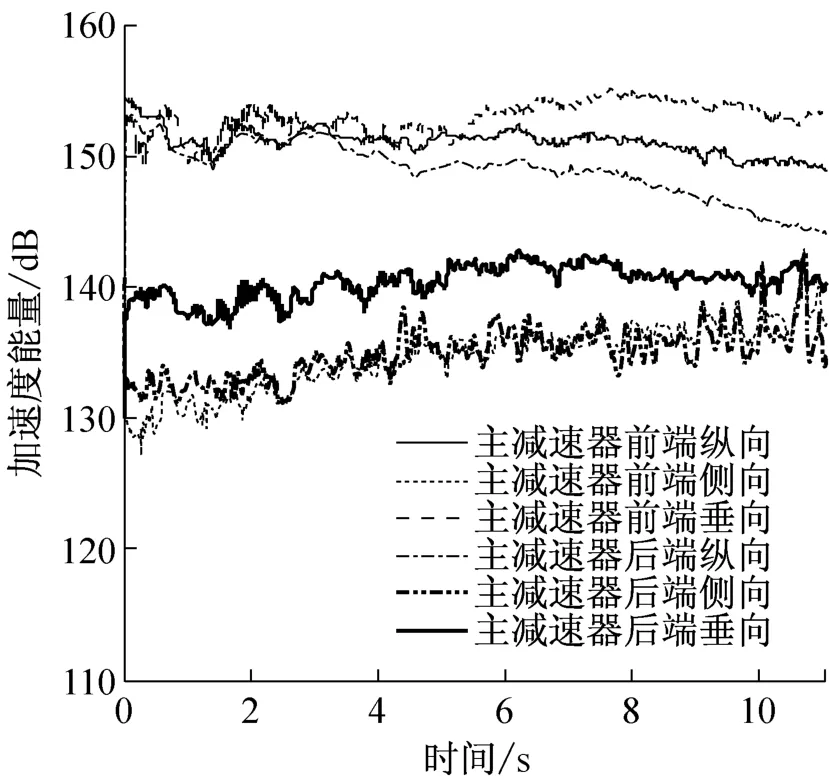

对后桥主减速器前后端的各项振动加速度进行能量对比,如图6所示,主减速器前端垂向的振动是能量最高的,其次是主减速器后端的纵向振动,再者是主减速器前端的纵向振动,且该三种振动表现出一致的变化趋势。将该三种最强的振动标识于后桥简图上,如图7所示,主减速器前端垂向振动和主减速器后端的纵向运动构成了后桥俯仰振动的主要成分,且主减速器前端的纵向振动也是后桥俯仰振动的一个矢量分量,由此认为后桥表现出明显的俯仰振动。限于试验条件,无法对主减速器的俯仰振动进行测量,需要进一步通过仿真进行验证分析。

图6 后桥桥壳振动加速度能量分析Fig.6 Vibration Accelerations Contrast of Driving Axle Housing

图7 后桥振动加速度分析Fig.7 Analysis of Driving Axle’s Vibration

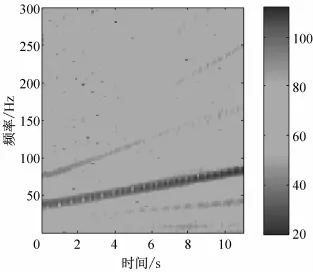

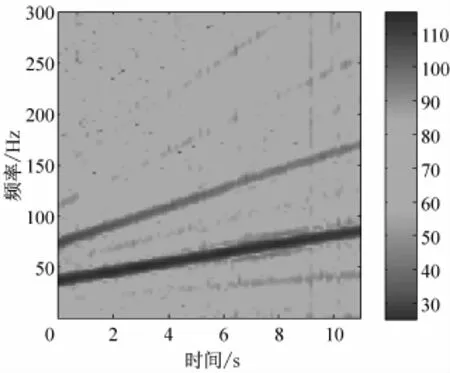

图8为对后桥振动加速度进行的频谱分析,其主要成分也表现出明显的对应发动机转速二阶、四阶的现象,与车内振动噪声特征一致,说明后桥振动通过悬架作用于车身,激发了车内噪声[3]。

图8 整体式后桥纵向振动频谱分析Fig.8 Spectrum of Driving Axle’s Longitudinal Acceleration

2 传动系统扭转振动建模及分析

2.1 传动系统扭转振动特性建模

传动系统作用于整车的振动主要体现为两个方面,一是扭转振动,一是通过悬置、轴承等传递至车身的振动。一般认为扭转振动是传动系统振动的激励源,故首先建立了传动系统扭转振动集中质量模型,其中发动机、离合器、变速箱、传动轴、减速器、驱动半轴、轮胎等使用集中质量模型,车身的平动惯量等效为集中转动惯量,离合器柔性部分、各部件之间施加等效扭转刚度和阻尼,传动轴和驱动半轴的扭转刚度也考虑在内。

利用AMESim搭建了系统扭转模型如图9所示。

图9 系统扭转振动动力学模型及受迫振动联合仿真模型Fig.9 Torsional Dynamic Model and Forced Vibration Model

其中动力学模型参数主要包括转动惯量、扭转刚度、阻尼及速比参数。为了最大限度再现实车情况,转动惯量根据各部分零部件的三维数模在UG软件中直接求解,离合器刚度曲线由离合器设计图纸获得,传动轴和驱动半轴的刚度由材料力学轴的刚度计算公式进行求解,并利用有限元软件Abqus进行修正。

模型中的联合仿真控制部分,是为了和Matlab进行联合仿真所设置的接口模块,其中动力学模型输入到Simulink中的参数是发动机的转动角位置,由Simulink返回给动力学模型的是发动机扭矩。

作为传动系统最主要的激励源,发动机的振动主要来自气缸内周期变化的气缸爆发压力和曲柄连杆机构旋转运动的不均衡惯性力,其中气缸爆发压力所造成的发动机扭矩波动更为剧烈。为了更好的模拟发动机扭矩波动,系统所施加的激励为根据发动机曲轴位移所施加的驱动扭矩,具体实施方法为基于发动机气缸爆发压力曲线,对每一时刻的发动机角位移进行求解,得到所在位移处的气缸爆发压力,结合曲柄机构的位置求解发动机力矩。

2.2 扭转振动模型仿真分析

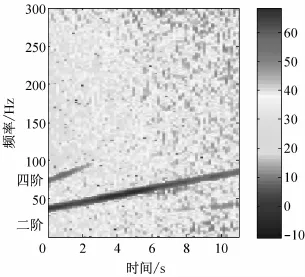

对系统施加扭振受迫振动后,取主减速器处的扭转振动加速度进行时频分析,结果如图10所示,主要体现为38.07、59.8、238.9三个固有频率的振动,二阶、四阶所对应的振动能量较弱。由此认为,系统扭转振动不是引发后桥部位较为剧烈的发动机转速二阶、四阶振动的主要原因。故需要建立系统的多体动力学模型来探究扭转振动以外的其他振动对该车型后桥振动的影响。

图10 主减速器扭转振动加速度频谱分析Fig.10 Spectrum of Final Drive’s Torsional Acceleration

3 传动系与后桥耦合振动仿真分析

3.1 模型搭建

在Adams中建立了包括传动系统、整体式后桥、悬架系统、轮胎模型和车身简化模型在内的多体动力学模型:其中车身使用了简化的惯性质量;发动机和变速箱等效为动力总成单元,通过悬置力元连接于车身上;发动机和离合器的等效转动模型通过旋转副建立在动力总成等效单元上;两段传动轴、主减速器主从动齿轮、两个驱动半轴通过三维数模导入;悬架杆系通过车辆实际硬点位置及零件惯性参数建立;悬架弹簧、减振器、传动轴中间支撑、各处连接衬套等均根据实际测试数据建立相应的力元;轮胎模型考虑了轮胎纵向、垂向、横向的柔性[7],并将车辆行驶阻力、加速惯性力[7]等施加于轮胎上;车辆平动惯量同样通过等效为转动惯量的方式附加于两侧驱动后轮。其中传动轴模型使用的是基于Adams/Flex的柔性体模型。

图11 多体动力学模型Fig.11 Multi-Body System Model

3.2 仿真结果分析对比

首先对主减速器前端及后端的各向加速度进行了能量对比,如图12所示,与测试所得到的各加速度能量变化基本一致,也表现出前端垂向、后端纵向和前端纵向三者较强的特征。

图12 主减速器前端、后端振动加速度能量分析Fig.12 Contrast of Final Drive’s Acceleration

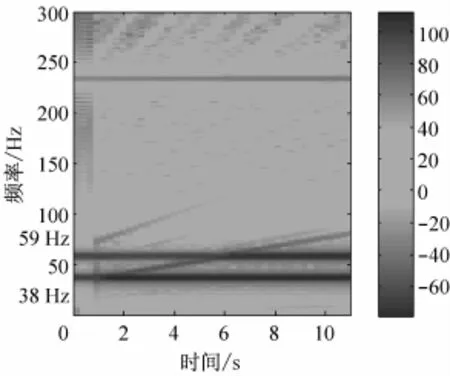

取后桥主减速器部位的纵向振动加速度进行频谱分析,如图13所示,与图8所示的实车测试后桥纵向振动进行对比,其频域特征表现出高度的一致性。

图13 后桥纵向振动频谱分析Fig.13 Spectrum of Driving Axle’s Longitudinal Acceleration

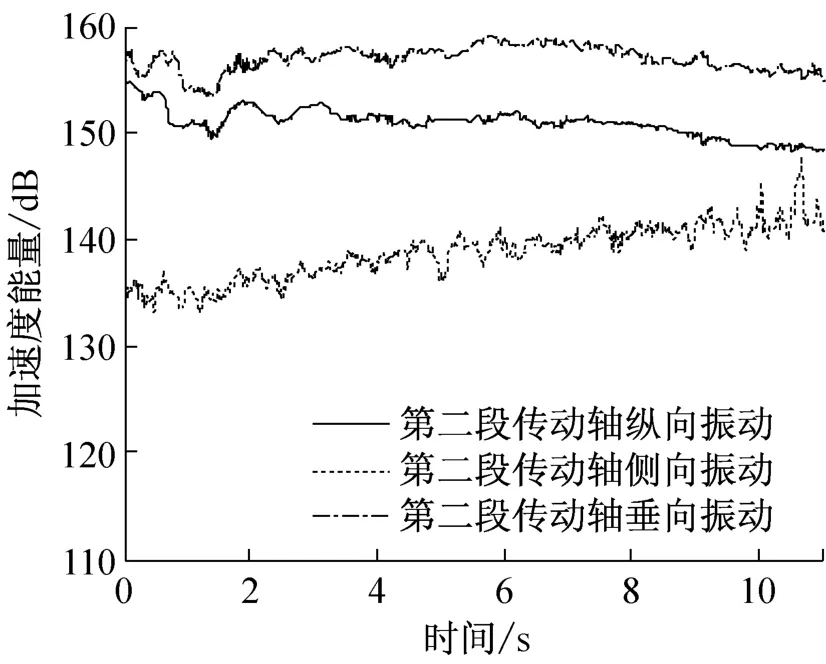

传动轴的振动是引发后桥振动的一个主要原因[8],但是对于本文所研究的车型而言,传动轴的扭转振动加速度的频域成分(图14)除了发动机转速二阶、四阶量以外,仍含有较强六阶、八阶、十阶等分量,与后桥振动的主要阶次表现不一致,可认为第二段传动轴对后桥的作用不是引发后桥振动的主要因素。

图14 第二段传动轴的扭转振动加速度频谱分析Fig.14 Spectrum of Driving Shaft’s Torsional Acceleration

但是对第二段传动轴各向加速度的能量进行对比分析(图15)发现,传动轴的垂向振动较为强烈,依图7可知该振动所在方向与主减速器俯仰振动的方向是一致的。

对传动轴垂向振动进行频谱分析,如图16所示,可看到其频率成分主要表现为二阶和四阶以及较弱的六阶,而且从强度来讲,六阶成分的振动强度要比二阶和四阶小的多。与传动轴扭转振动的频谱分析对比,可见其中六阶、八阶、十阶的振动分量要小很多,传动轴的垂向振动表现出与后桥俯仰振动耦合的特征,二阶、四阶的成分得到了强化。

图15 第二段传动轴三向振动加速度能量对比Fig.15 Contrast of Driving Shaft’s Acceleration

图16 第二段传动轴垂向振动加速度的频谱分析Fig.16 Spectrum of Driving Shaft’s Vertical Acceleration

由实车测试和仿真可以确定主减速器前端的垂向加速度在后桥的各向振动中都表现为能量最强,现将后桥的俯仰、侧倾及横摆振动加速度与主减速器前端垂向加速度进行能量对比,如图17所示,可知主减速器的俯仰振动最为强烈,符合对实车测试分析所认定的主减速器俯仰振动的特征。再对主减速器俯仰振动加速度进行频谱分析(图18),也表现出典型的二阶-四阶特征,与测试结果较为接近,可见后桥俯仰振动是造成车身振动及噪声中二阶、四阶量比重较大的主要原因。

4 耦合振动机理分析及改进方案仿真验证

4.1 整体式后桥与传动系耦合振动机理分析

图17 后桥各向旋转加速度能量对比Fig.17 Acceleration of Diving Axle’s Torsinal Vibration

图18 后桥俯仰振动加速度频谱分析Fig.18 Spectrum of Diving Axle’s Pitch Acceleration

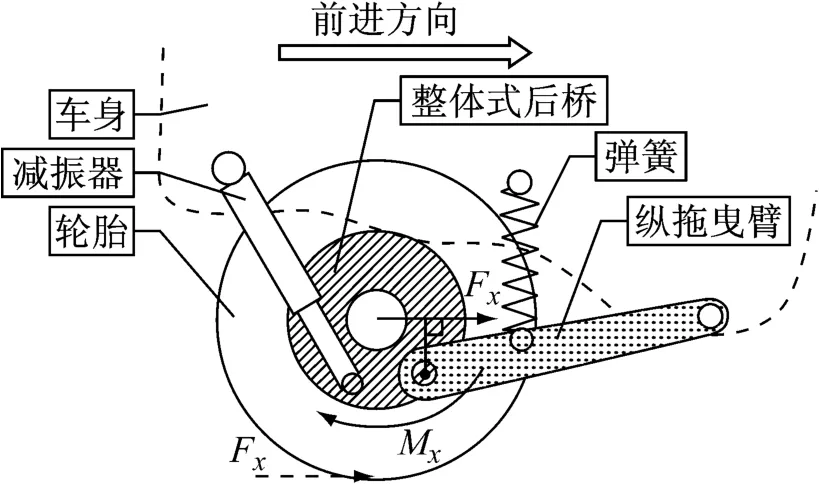

对前置后驱车型的传动系统而言,其受到的内部激励有发动机动力输出波动、万向传动系统的不平衡、制造安装误差导致的传递不平稳,以及来自外部的车身变形影响、路面激励等。在轮胎和后桥部分,存在传动系统扭矩转化为纵向驱动力的一个传递过程,自然该过程也会将一部分扭矩波动转化为纵向驱动力的波动。而该驱动力作用于后桥上,会以后桥和纵臂连接点为支点构成作用于后桥的俯仰力矩,作用原理如图19所示。同样后桥的俯仰振动也可反作用于扭转系统,造成传动系统扭转振动。

在急加速工况下,传动系统扭矩波动通过上述过程转化为作用于后桥的俯仰力矩波动,造成后桥振动加剧,该振动会直接通过悬架的杆系作用于车身,激发车身噪声。

4.2 改进方案的仿真分析

针对该后桥-悬架系统所呈现的振动特征,提出两套改进方案(图20),一是不改变现有结构布置,仅仅增大纵拖曳臂前后衬套的纵向刚度,减小后桥所受纵向力波动[6],提高整体式后桥的俯仰振动固有频率范围,避开传动系统常见工作转速范围;二是上调纵拖曳臂后桥连接端的位置,减小纵向驱动力作用于整体式后桥的俯仰力矩的力臂,降低后桥俯仰振动能量。

图19 整体式后桥纵向力波动导致的后桥俯仰力矩Fig.19 Pitch Moment on Driving Axle

图20 系统改进方案示意图Fig.20 Improving Design of the System

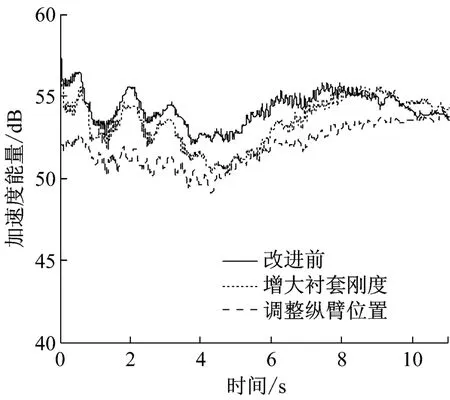

对两种方案进行了仿真,首先从时域角度来看改进效果:将两套改进方案的车身振动加速度能量与改进前进行对比,如图21所示,可见两种方案整体上都降低了车身振动能量,达到了预期效果。其中调节纵臂位置的方案效果更好,在整个加速过程中能量都低于原车,另外该方案改变了后悬架结构布置,车身振动加速度的整体走势也有所不同,这是系统频域特性的改变在时域的体现。而对于增大后悬架衬套刚度方案来说,车身振动能量在急加速过程中间段(4~7秒)降低的较多,且由于增大衬套刚度提高了后桥各向振动的固有频率,更容易激发高频的振动,故在加速过程的后段(9~11秒),车身振动能量反而比原车还要大。

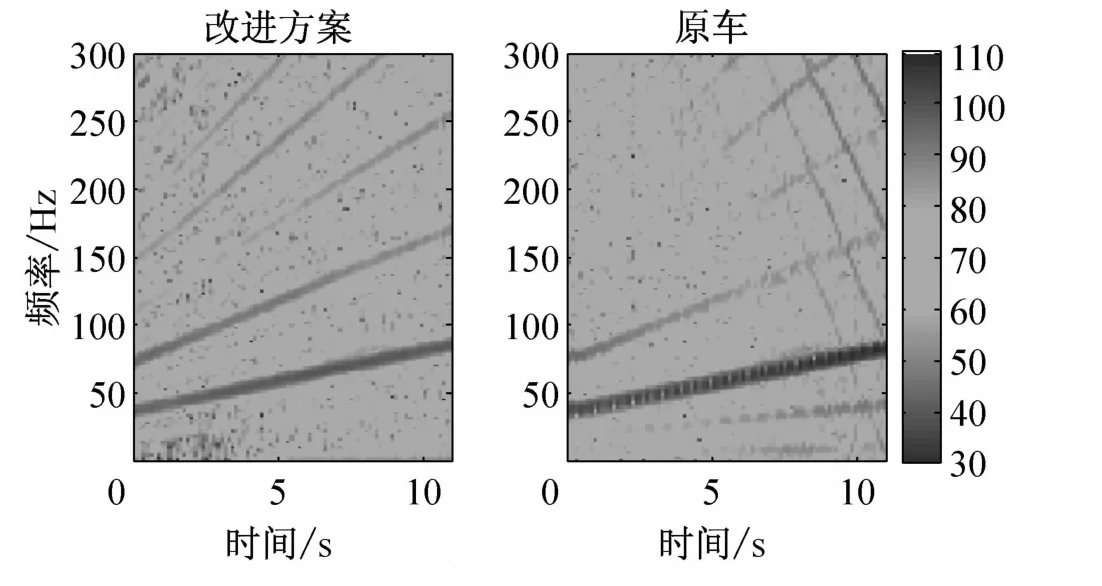

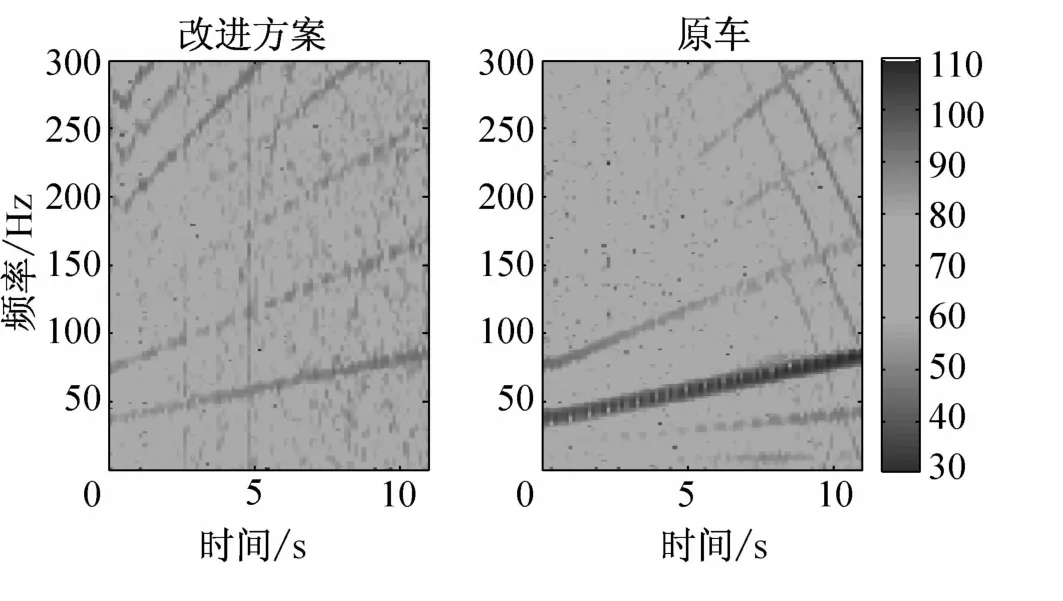

从频域来看两种方案的改进效果,对两种改进方案的后桥俯仰振动加速度进行了频谱分析,并与原车进行对比,如图22、图23所示。图22为增大纵拖曳臂衬套纵向刚度的方案效果,对应发动机转速二阶的频率分量的振动能量与原车相比明显降低,但是由于后桥俯仰振动固有频率升高,高频的振动分量与原车相比有所增强,有可能引起车内高频噪声,故该方案仍需进一步研究优化。

图21 改进方案后的车身振动能量Fig.21 Acceleration Contrast of Body’s Vibration

调整纵拖曳臂位置方案的仿真对比结果如图23所示,该方案明显降低了后桥俯仰振动中对应发动机转速二阶、四阶的振动分量。且由图21可知,该方案对于整体降低车身振动加速度效果良好,可见减小后桥所受到的俯仰激励力矩直接降低了后桥俯仰振动能量,进而减小了后桥对车身作用力的波动,改善了车身振动性能。

图22 增大衬套刚度的结果对比Fig.22 Driving Axle’s Pitch Vibration Contrast of Higher Bushing Stiffness Design with Baseline

5 结论

本文为了探究某前置后驱车型在急加速工况下后桥部位出现强烈振动噪声的机理,对问题车型进行了实车测试,建立了传动系统扭转振动模型和车辆多体动力学模型,并进行模拟急加速工况的受迫振动分析。提出了传动系统扭转振动和整体式后桥俯仰振动的耦合作用机理,并通过多体动力学模型进行了验证。给出了两套改进方案,并进行了仿真验证,结果证明改进方案有效改善了车身振动,为前置后驱车型后桥振动性能的优化提供了可参考的方法。

图23 调整纵臂位置的仿真对比Fig.23 Driving Axle’s Pitch Vibration Contrast of New Trailing Arm Design with Baseline

[1] 孟庆华,周晓军,庞 茂.车辆驱动桥噪声分析及试验研究[J].振动与冲击,2006,25(1):136-139.

[2] Guven M,Soner M,Guven N,et al.Parabolic Leaf Spring Fatigue Considering Braking Windup Evaluations[J].SAE Technical Paper 2011-01-2168,2011,doi:10.4271/2011-01-2168.

[3] 惠 巍,刘 更,吴立言.轿车声固耦合低频噪声的有限元分析[J].汽车工程,2006,28(12):1070-1077.

[4] Seo Y,Oblizajek K,Fuja S.Stability Analysis of Solid Axle,Torque Arm Suspension Vehicles under Heavy Acceleration and Braking Events[J].SAE Technical Paper 2008-01-1144,2008,doi:10.4271/2008-01-1144.

[5] Ahmadian M and Huang W.A Numerical Evaluation of the Suspension and Driveline Dynamic Coupling in Heavy Trucks[J].SAE Technical Paper 2004-01-2711,2004,doi:10.4271/2004-01-2711.

[6] 刘代强,管迪华,王学军.汽车急加速噪声信号分析[J].汽车工程,2004,25(6):599-602.

[7] 余志生.汽车理论[M].北京:机械工业出版社,2009.7-27.

[8] 谢珍兰.由传动轴引起的整车振动研究与解决[J].汽车零部件,2012,05期:88-90.

Study on Coupling Vibration of Powertrain and Drive Axle for Front-engine Rear-drive Vehicle

Liu Guanghui1Lu Tongli1Kang Qiang2

(1.Institute of Automotive Engineering,Shanghai Jiaotong University,Shanghai,200240,China;2.SAIC-GM Wuling Company Limited,Liuzhou,Guangxi 545000,China)

The drive axle of one front-engine-rear-drive(FR)car vibrates strongly at Tip-in with high level noise in the cabin,while the vibration and noise consist of mainly second and forth order of engine rotation speed.Multi-body dynamics model is built to study how the vibration is excited and comes into being.The coupling vibration theory of drive axle pitch motion and powertrain torsional motion is analyzed by the model and vehicle test,the results show that powertrain torsional vibration will act on the drive axle through tire and excite its pitch vibration.Two ways to improve vibration performance of rear axle are given and simulation verification is done.

front engine rear drive drive axle powertrain coupling vibration

U461.4

A

1006-8244(2015)04-013-08