基于PSI 9116智能压力扫描阀的多路压力测量系统设计

2015-03-13谭正一安丰增

谭正一 安丰增

摘要:针对固冲发动机多路压力测量试验需求,利用美国PSI公司产品PSI 9116智能压力扫描阀为测试核心,设计了一套多路压力测量系统。本文对该系统的硬件组成、工作原理和测压系统的软件设计等内容作了详细描述。系统应用软件设计采用NI公司的LabVIEW图形化编程,用户界面简洁直观、操作简单,可扩展性强,具备128路的压力分布测量能力,较好地满足了固冲发动机点火试验参数测量需求。

关键词:固冲发动机:压力测量:智能压力扫描阀

中图分类号:V435 文献标识码:A 文章编号:1673-5048(2014)02-0044-05

0、引言

固体火箭冲压发动机具有比冲高、体积小、结构紧凑、工作可靠、使用方便等优点,是新一代导弹的优选动力装置。固冲发动机主要由燃气发生器、补燃室和进气道等部件组成。在产品研制期间,会对发动机进行一系列的结构特性、燃烧特性试验研究,为获取准确的特性参数,需对发动机进气道、补燃室多个截面、不同方位的压力参数进行测量。传统的固体火箭发动机测量系统有测量通道少、校准过程繁琐、准备时间长等缺点,已不能满足目前通道多、测试条件复杂的试验需求,研究简单、高效的多路压力测试手段成为新课题。

如今应用于试验中的各种传感器不断朝着小型化、集成化、智能化、标准化的趋势发展,加之计算机技术和日益精进的编程语言在软、硬件上的支持,使得压力测量系统的性能不断改进和提升。在风洞试验中,面对多通道压力测试需求,从20世纪90年代起,已开始引进电子扫描压力测量系统用于流场及试验件的压力测量。近年来,随着技术的进步,压力扫描阀的扫描速率不断提高,且通过植入芯片实现了传感器的智能化,使该系统的技术日趋成熟、应用更加广泛。

1、系统组成及工作原理

本系统选用PSI 9116智能压力扫描阀为测试核心,图形化语言LabVIEW编程,模块化设计,搭建了测量能力达到128路的多路压力测量系统。

1.1 系统组成

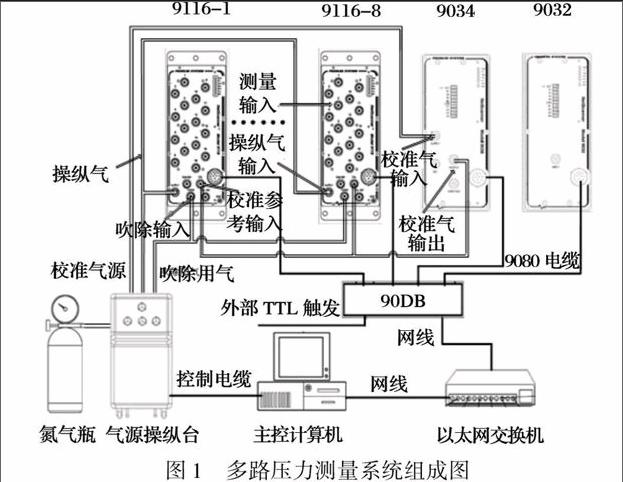

多路压力测量系统主要由扫描阀单元、气源操纵台、主控计算机及网络等组成,如图1所示。

扫描阀单元由PSI 9116(智能压力扫描阀)、PSI 90DB(扫描阀数据接口)、PSI 9032(大气压力计)、PSI 9034(标准压力源)等部件组成。其中PSI9116智能压力扫描阀为测试核心,共8个模块,每个模块集成16个传感器,具有温度补偿功能;PSI90DB为PSI 9116提供24 VDC电源、同步触发信号和网络接口;PSI 9032是精密大气压力计,用来测量大气压力,对测量参数进行绝压修正;PSI9034是标准压力源,为绝对压力输出,精度0.01%,用于压力扫描器PSI 9116的检定和校准。

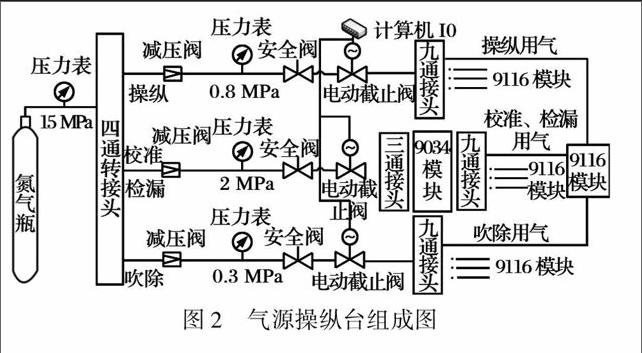

气源操纵台配备高压氮气瓶、减压阀、安全阀及操纵气路,为系统提供操纵、校准、检漏和吹除用气,操纵气动作由主控计算机控制。气源操纵台通过减压器实现对高压氮气瓶减压,经气路输送到PSI 9116使用,气源操纵台组成如图2所示。

主控计算机为一台标准工业控制计算机,配备IO板卡,完成数据记录、PSI 9116模块触发及操纵气控制等功能,主控计算机与PSI 9116模块通过以太网交换机连接。

1.2 工作原理

1.2.1 PSI 9116简介

PSI 9116智能压力扫描阀是一种高性能一体式气体压力测量装置,用于多通道干燥无腐蚀性气体的压力测量,其内部集成了压力传感器和气路校准阀。它采集的数据是保证系统精度的EU(工程单位)数据,这些数据是通过上电时读取传感器内部预置的EU转换和温度补偿系数经过内部计算得到,系统还允许用户使用计算机执行多点校准辅助微调内部系数。

PSI 9116是网络式智能压力扫描阀NetScan,nerTM系列中的一员,采用自适应10/100 M以太网接口,使用TCP/UDP/IP协议,支持全双工/半双工操作,多个扫描器可联网组成一个多种参数分布式智能数据采集系统。

PSI 9116具有16个测量通道,每个通道使用单独的气体压力传感器,每个传感器内部都具有记忆全部校准数据的嵌入式记忆电路芯片,精度高达±0.05%,通过内部调零校准、量程校准或多点校准功能来维持高精度;每个传感器都包含一个单独的温度传感器和内部温度补偿系数供补偿算法软件使用,在校准温度范围内,温度漂移误差低至±0.001%FS/℃:PSI 9116具有驱动校准阀,通过软件命令可实现自动调零校准、满量程校准和多点校准,新的零位和增益系数在校准后生效,并可写入传感器内部永久记忆电路。

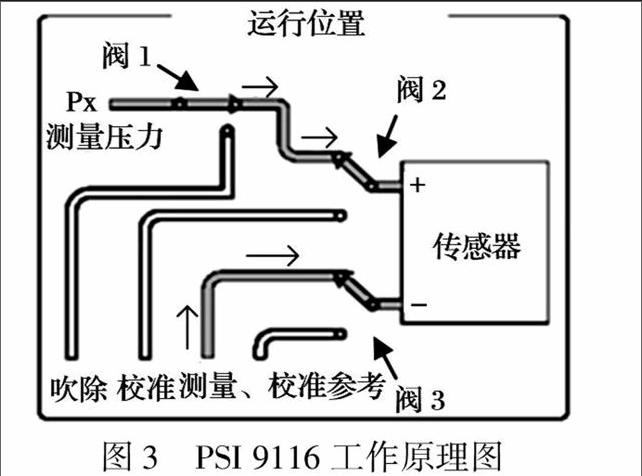

PSI 9116还具有一个专用的吹除/检漏校准气动阀组,如图3所示。通过软件命令和操纵气源,可以将阀组推到以下4个位置:测量、校准、吹除、检漏充气。图3中示意了系统执行测量功能时的阀位状态,执行推阀命令时须在PSI 9116的推阀控制压力输入端口上加560~860 kPa的压力。

1.2.2 系统布局

系统采用上下位机形式,根据现场布局情况分为现场测量端和远程控制端两部分,上位机与下位机采用以太网连接,实现数据交互与控制,如图4所示。现场测量端位于试车台,放置PSI 9116智能压力扫描阀(下位机)及一些辅助测量设备,负责试验参数的测量:远程控制端为一台工业控制机,即上位机,上位机程序基于LabVIEW编程,负责下位机和气源操纵台控制、试验数据监视、记录及分析等功能:为便于操作,气源操纵台亦放置在远程控制端。

本系统应用于自由射流工况下的固冲发动机数据测量,发动机安装在高空舱内,试验中,舱内气流高速流动,振动剧烈。PSI 9116为差压式测量仪器,系统将扫描阀单元安装于高空舱外,测试管路经预设通道进入高空舱与发动机相连,同时保证了设备运行的安全和稳定,避免了恶劣环境对设备的破坏。为便于测压管路连接安装操作,系统设计专门的转接板,转接板接口按扫描阀模块呈矩阵式分布,便于测压通道查找及插接。转接板与发动机之间预置转接管路,试验前,根据测试需求可快速连接。

1.2.3 系统工作

系统工作主要有试验前准备、试验参数测量及试验后处理三阶段工作。试验前准备主要完成测量通道配置、管路检漏、通道校准和管路连接等工作;试验阶段完成数据测量、文件保存及数据处理分析等内容;试验后期需对测量管路进行吹除、关闭操纵气等操作,以下详细介绍主要操作。

(1)管路检漏

试验前,为确保测试准确,需进行气路泄漏检查。执行检漏功能时,测量输入管路的外端用堵头堵死,在校准端口加上合适的检漏压力,将阀组推到检漏位置,使压力充满到各测量管路内,充气完毕,再将阀组推回到测量位置,然后周期性地采集压力数据,分析每个输入通道的压力降低过程,以判断其泄漏程度。

(2)通道校准

为使仪器测试准确,达到高精度测量,不仅要求所用压力传感器的重复性、线性度好,温漂滞后小,更重要的是在试验前对其进行零点校准。

用户可以通过校准软件控制PSI 9116模块内部固件,对模块传感器进行调零和满量程校准操作,获得最佳的测量精度。在执行调零和量程校准功能时,先将阀组推到校准位置,然后才执行校准操作,校准完毕通过软件控制回到测量位置。

其中调零校准不需要校准器(源),PSI 9116为智能式电子压力扫描器,自动进行数字温度补偿、非线性补偿功能,传感器补偿参数出厂时已经校准并记忆到内部FLASH存储器。使用时,量程校准是指对PSI 9116进行满量程校准,执行量程校准需要连接标准压力源PSI 9034,输出满量程压力到校准端口。

(3)数据测量

主控计算机可控制PSI 9116采样速率,同时按预设时间间隔读取缓冲区数据,记录并显示实时压强曲线,数据记录可根据需求选择手动或自动两种不同的启动方式。

现场测量端触发后,PSI 9116按照通道顺序自动扫描(采集)所有传感器输出,扫描器以设定扫描速率执行,数据保存到内部缓冲区,供主机存取,同时模块将根据现场实测温度,调取内部保存的温度补偿系数,自动进行数字温度补偿和数据转换。

(4)管路吹除

试验过程中,灰尘、水汽等不可避免地进入测试管路,可能带来管路堵塞、传感器腐蚀等危害,因此,试验完毕需对管路进行吹除清理。在执行吹除功能时,PSI 9116阀组推到吹除位置,在输入端口加上适当吹除压力,吹除气流将通过各测量通道的输入管路排出,将异物吹出输入管路。

2、软件设计

2.1 软件设计平台

发动机参数测量软件设计采用美国NI公司图形化语言LabVIEW编程,LabVIEW是一种基于图形开发、调试和运行程序的集成化环境,是第一个借助虚拟面板用户界面和方框图建立虚拟仪器的图形程序设计系统,该语言面向测试工程师,编程方便,人机交互界面直观友好,具有强大的数据可视化分析和仪器控制能力,并提供了许多子VI供编程者直接调用。利用IabVIEW模块化和图形化的编程方法,可以在很短时间里设计、构建和修改自己的虚拟仪器系统,无需进行任何繁琐的计算机代码编写。

2.2 软件流程

软件运行时首先建立网络连接,主控计算机与PSI 9116模块实现通讯,如果网络连接错误,用户进行故障检查,重新运行软件;连接成功后,软件自动读取配置文件,配置文件自动默认最近一次试验信息设置,如果本次试验信息需要更改,进人参数设置界面进行参数设置:参数设置完毕可以进行检漏、校准、调零等操作;完成以上操作后,试验准备完毕,方可进行参数测量,参数测量结束可以进行数据分析;试验完毕,最后完成管路吹除,软件流程如图5所示。

2.3 软件设计

软件设计基于事件,模块化设计。程序根据使用需求,设计了参数设置模块、主界面和数据分析模块等三大模块。

(1)参数设置模块

参数设置模块主要完成测点位置信息配置、通道显示状态设置、PSI 9116采样频率等信息,并生成配置表,供本次试验应用。试验件差异以及同一试验件不同的试验目的,测量参数会随之产生变化,因此,试验参数设置模块是相当重要的模块,对后续参数对照、数据分析至关重要。在软件设计时,通道信息没有固化,可根据实测需求随时改动;在实际试验中,测量通道最多可达128路,不可能对所有通道都进行实时监测,通道显示状态设置实现对重要参数的显示勾选,达到重要通道参数清晰直观显示的目的。

试验参数默认读取前一次配置文件,沿用上次试验配置信息,如果本次试验测试通道、显示曲线需更改,可按实际情况重新进行参数设置。

(2)主界面

软件的各项主要功能都集中在主界面,不仅实现数据波形实时显示和记录,同时下位机检漏、校准和吹除等功能都在此界面完成。软件主界面分三大区块:图形显示区、功能区和参数显示区,如图6所示。

图形显示区用于显示测量通道实时波形曲线,由于通道较多,采用按模块分页显示的方式,现场测量端的8个PSI 9116模块采集的参数分别在对应的分页内显示,每个图形显示框最多可选8路曲线,显示曲线由参数设置模块设定;参数显示区主要显示校准信息,在通道校准时,显示各通道校准的标准压力、实测压力参数及校准精度,大气压力值由大气压力计测得,用于压力测量的绝压校正,该显示区也采用分页设计,由一个下拉勾选框实现模块切换;功能区用于执行检漏、校准、吹除、数据采集和存储等功能,由图6可以看出,模块状态栏有连接、测量、校准、吹除和检漏等呈矩阵分布的状态灯,每一行表示一个模块,每一列表示执行的功能,在执行该功能时可以单选或全选,全选时可通过全选框勾选实现。

(3)数据分析模块

数据分析模块是对试验后期数据的再现和分析,数据分析模块实现了以下功能:数据回放,各通道压力曲线显示;为便于数据分析,用户可以对曲线进行一系列操作:曲线选择、移动、局部放大、缩小,单、双光标读数功能;对波形数据实现滤波处理;数据积分及FFT功能,实现总冲计算及频谱分析功能;完成数据剪辑、数据格式转换等功能。

3、系统应用

多路压力测量系统已成功应用于弹发匹配试验系统流场测量和某型固冲发动机地面转级吹试试验。弹发匹配试验系统流场压力分布测试试验在限流喷管出口处特定位置安装特制的总压耙,总压耙布置的测点能反映试验系统来流的压力分布情况,装置感受到的压力由多路压力测量系统测量并记录,弹发匹配试验系统流场压力分布测试曲线如图7所示,图中压力曲线为来流流场在该测点的压力测量值,表征了试验系统来流流场压力分布的一致性。在流场测试中,实测结果与理论计算相符,为弹发匹配试验系统一来流分系统调试提供了有效参数,验证了系统设计的准确性,为系统验收提供了帮助:在某型固冲发动机产品进行的多次考核试验中,利用多路压力测量系统取得了发动机的许多重要参数,为该型发动机改进设计提供依据,促进型号研制的进展。

4、结论

本文研制的多路压力测量系统结构紧凑,工作性能稳定,测试精度高,测量通道多,可以完成128路测量通道的测试要求,较好地满足了固冲发动机多路压力测量的试验要求。系统具备自动校准功能,使用方便,试验效率大大提高。应用软件功能齐全,用户界面直观,操作简单,软件编程采用虚拟仪器编程方法,充分利用了虚拟仪器在设备研制中的优势,实现了多路压力测量系统的硬件驱动、数据采集、数据分析和结果处理等功能。系统采用模块化设计,可扩展性强,为将来系统更新、扩展提供了良好的基础平台。