烧结温度对漂珠/ZrO2多孔轻质材料性能的影响

2015-03-11尹家枝郭安然刘家臣

张 晶 尹家枝 郭安然 刘家臣

(天津大学材料科学与工程学院 先进陶瓷加工技术教育部重点实验室,天津 300072)

烧结温度对漂珠/ZrO2多孔轻质材料性能的影响

张晶尹家枝郭安然刘家臣

(天津大学材料科学与工程学院 先进陶瓷加工技术教育部重点实验室,天津 300072)

摘要:以漂珠为成孔材料,以ZrO2为结合剂,采用凝胶注模的方法制备出多孔轻质材料。通过分析材料的微观形貌、物相组成、显气孔率、体积密度、抗弯强度等性能参数,研究了烧结温度1200℃~1500℃对材料性能的影响。结果得出,烧结温度达到1400℃时,漂珠外壳与氧化锆的界面结合不再明显,ZrO2颗粒由点接触扩展到面接触;烧结温度1400℃的试样中锆英石的峰最强,说明漂珠和氧化锆已烧结熔融;1400℃下制备试样的显气孔率最大(68%),体积收缩率(20.8%)最低,而抗弯强度可达7.5MPa;烧结温度控制在1400℃,可使材料处于烧结中期,保证材料的各项性能满足其应用需求。

关键词:烧结温度;漂珠/ZrO2;XRD;抗弯强度

粉煤灰漂珠是燃煤电厂煤粉中无机物高温下熔融,在炉内湍流的热空气作用下高速自旋形成的硅酸铝质玻璃空心微球[1],具有无毒、隔热、密度低、导热系数低、耐高温、耐酸碱、耐压耐折和体积稳定性好的优点[2~6]。漂珠作为成孔材料引入,能够降低材料密度和增大孔隙度,提高材料的抗弯和抗压强度,保持材料的尺寸稳定性。张彩文等(2001)以漂珠为绝热材料的填充料,硅酸溶胶为结合剂制备出的复合材料具有良好的耐水性,但是仅可用于1000℃以下的工业保温工程[2];翟冠杰等(2008)以不饱和聚酯树脂为粘合剂制备出了漂珠复合材料,其强度在抗压强度在20.3~25.9MPa,但是该材料不具备耐高温性[7];在漂珠/SBS复合材料中,随着漂珠含量的增加,其与结合剂SBS的结合性变差,导致了材料的力学性能和耐磨性能降低[4];此外,以磷酸盐和铝磷酸盐为结合剂的漂珠复合材料也没有表现出良好的力学性能[1,8]。因此,选择适合的结合剂对材料的性能极其重要。

氧化锆在结构陶瓷和功能陶瓷中应用极其广泛,具有优异的室温力学性能,高强度,高韧性以及高耐磨性,并且加热后其晶型的转变具有提高材料强度和韧性的效果[9,10],所以将氧化锆用作高温下漂珠复合材料的结合剂具有一定可行性。本文以漂珠为成孔材料,以ZrO2为结合剂,采用凝胶注模的方法制备了多孔轻质材料,借助SEM,XRD、电子万能试验机等手段,通过分析材料的微观形貌、物相组成、显气孔率、体积密度、抗弯强度等性能参数,研究了烧结温度1200~1500℃对材料各项性能的影响。

1材料与方法

1.1 实验原料

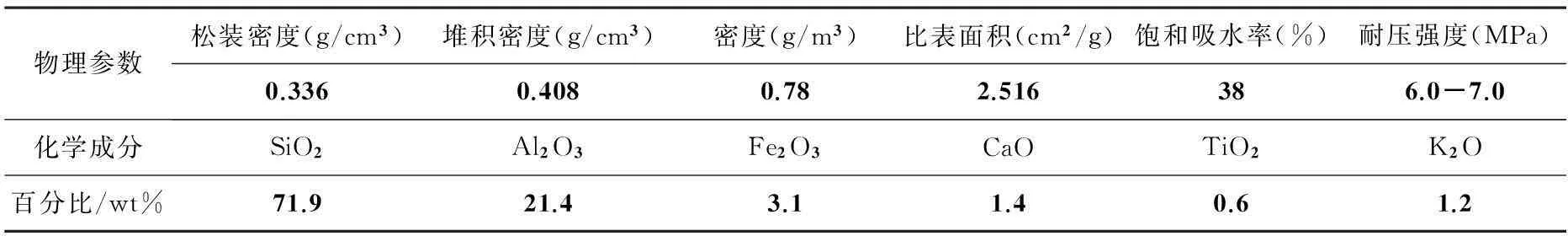

基本物理性能和化学成分见表1。漂珠具有闭孔结构,密度低,导热系数低(常温导热系数为0.08~0.1 W/(m·K));其主要物相为莫来石和SiO2,SiO2和Al2O3分别占72%和21%。所用氧化锆为3mol氧化钇稳定氧化锆(3Y-TZP),产自江西泛美亚公司,平均粒径为0.5 μm。

1.2 性能表征

采用X射线衍射仪(XRD,D/Max-2500Philips,日本日立公司)分析样品的物相组成;采用扫描电子显微镜(SEM,XL-30Philips,日本日立公司)观察样品的微观形貌;采用XWW型电子万能试验机(北京金盛鑫检测仪器有限公司)测定材料的抗弯强度,跨距取20mm,加载速度为5mm/min;根据材料烧结前后体积的变化来计算材料的收缩率,即样品烧结前后长,宽,高为L0,b0,h0和L1,b1,h1,则样品的体积收缩率S=100%×(L0×b0×h0-L1×b1×h1)/(L0×b0×h0);根据GB/T1966-1996抽真空法测定材料的密度,气孔率和吸水率。

表1 漂珠的物理性能和化学成分

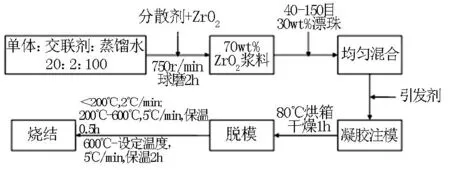

1.3 实验工艺流程

制备漂珠/ZrO2多孔轻质材料的工艺流程如图1所示。其中,凝胶注模作为一种先进的陶瓷成型方法,可以制备形状复杂,组分均匀和可靠性高的陶瓷基材料[11,12],因此本研究选用凝胶注模法用于漂珠/ZrO2多孔轻质材料的制备。

图1 多孔轻质陶瓷的制备工艺流程图

2结果与讨论

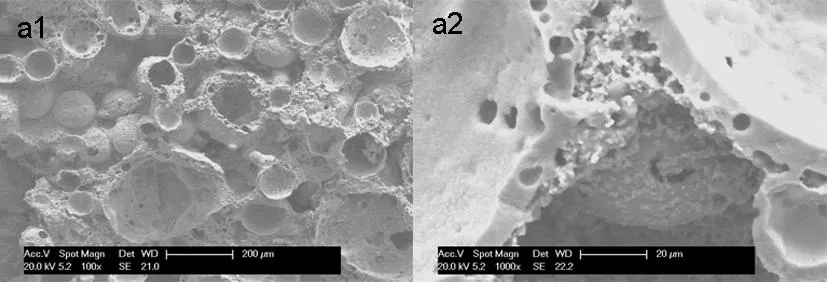

2.1 烧结温度对多孔材料形貌的影响

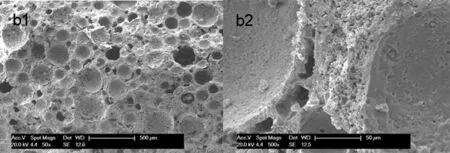

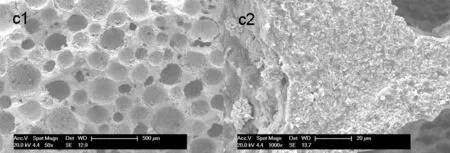

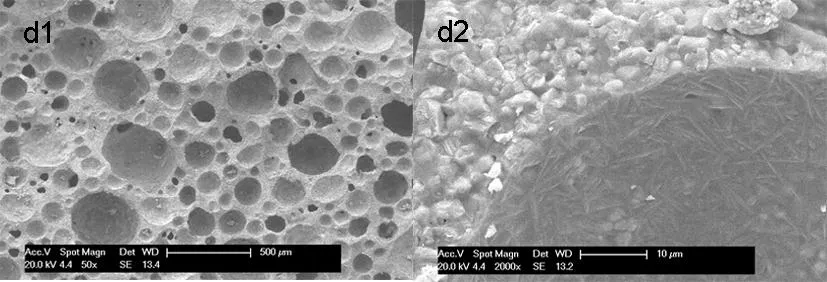

图2为1200~1500℃下制备出的多孔材料的微观结构图。由图可知,随着烧结温度升高,试样逐渐呈致密化。由图a和b可知,大部分漂珠外壳完整,漂珠与氧化锆的结合界面明显,说明在1200℃和1300℃下,试样未完全烧结;由界面放大图a2和b2可以看出ZrO2颗粒经高温烧结后重排并相互靠拢,大孔消失,而颗粒间仍以点接触为主,且存在一些小孔隙,推测该烧结条件下,材料各项性能较差;当烧结温度达到1400℃时,由于漂珠与氧化锆发生反应,漂珠外壳与氧化锆的界面结合不再明显,且ZrO2颗粒由点接触扩展到面接触;当烧结温度达到1500℃时,漂珠与氧化锆完全熔合,且基体致密,材料中几乎不存在连通气孔,开气孔率低。

(a)1200℃,(b)1300℃,(c)1400℃,(d)1500℃图2 不同烧结温度下制备出的试样的微观结构形貌图

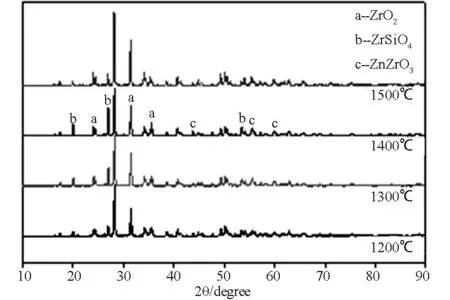

2.2 烧结温度对物相组成的影响

图3为1200~1500℃下制备的多孔复合材料XRD图谱。由图可知,材料的主晶相为氧化锆(ZrO2),锆英石(ZrSiO4)和锆酸锌(ZnZrO3),烧结温度对主晶相类型影响不大。随烧结温度升高,锆英石的峰逐渐加强,当烧结温度为1400℃时,锆英石的峰最强,而1500℃制备试样中锆英石的峰有所减弱;氧化锆和锆酸锌的峰均有所增强,说明在1400℃下漂珠和氧化锆已完成烧结熔融,随着烧结温度继续升高,ZrO2晶粒不断长大,材料烧结更加致密化,此时材料应具有较大的密度和强度。

图3 1200~1500℃下制备的多孔轻质陶瓷XRD图谱

2.3 烧结温度对多孔材料体积密度的影响

图4为多孔材料的体积密度随烧结温度的变化曲线图。由图可知,多孔材料的密度在1.23~1.88g/cm3之间,随着烧结温度的升高,体积密度呈直线上升,其中1200~1400℃下制备的材料的体积密度上升斜率较小,这与试样的烧结致密有关。随着烧结致密化的加强,颗粒靠拢积聚,气孔由连通状态逐渐变形为独立状态并缩小,试样的体积密度增大。而1400~1500℃下制备的材料的密度增加明显,这是烧结致密化和氧化锆颗粒长大的共同作用的结果。

图4 烧结温度对多孔轻质材料体积密度的影响

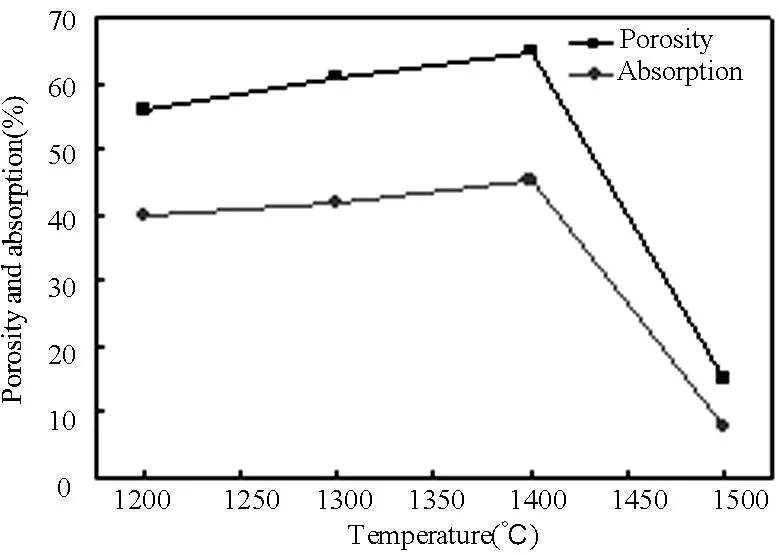

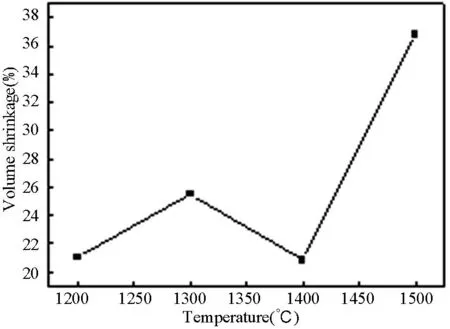

2.4 烧结温度对多孔材料显气孔率、吸水率以及体积收缩率的影响

吸水率是测量物质吸水性的一个量度,多孔陶瓷的吸水性是由颗粒表面以及内部的气孔结构决定的,所以材料吸水率的变化受显气孔率的影响较大。

图5为多孔材料的显气孔率、吸水率图和收缩率图随烧结温度的变化曲线图。由图可知,显气孔率的变化趋势与吸水率一致,先上升后迅速下降,1400℃下制备试样的显气孔率和吸水率达到最大值,分别为68%和45%。试样的体积收缩率整体表现出随烧结温度的升高而升高,而在1400℃存在转折点,体积收缩达到最低(20.8%)。在烧结过程中,一方面,随着烧结的致密化,颗粒靠拢聚集,由点接触转变为面接触,气孔率减小,导致吸水率降低,体积收缩增加;另一方面,在烧结过程中,漂珠与氧化锆基体反应生成锆英石,锆英石的形成产生了一定的体积膨胀,使材料结构变的疏松,增加了材料的气孔率和吸水率,并减小了体积收缩。在以上两种情况的共同作用下,1200~1400℃下制备出的试样表现出化学反应产生的体积膨胀大于烧结致密化对试样体积的影响,其中1400℃下制备出的试样体积收缩率最小(20%)和显气孔率最高(65%)。而烧结温度高于1400℃时,材料的体积变化主要受到烧结致密化的影响,材料显气孔率由68%下降到15%,吸水率由45%下降到7.4%。材料由于高温烧结,气孔壁粘结,大量气孔消失,最终导致了气孔率大幅度下降,吸水率降低,体积收缩率增大。

图5 烧结温度对多孔轻质材料显气孔率、吸水率和体积收缩率的影响

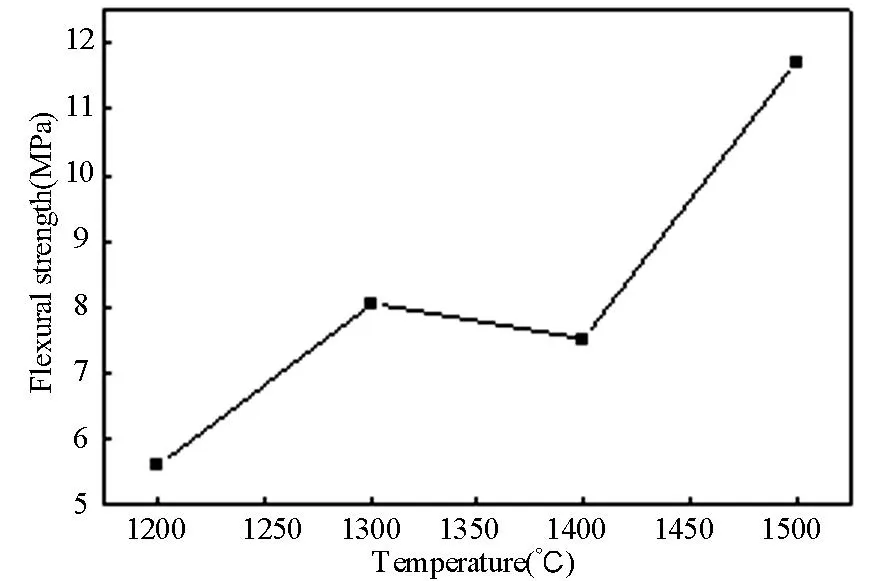

2.5 烧结温度对多孔材料抗弯强度的影响

图6为多孔材料的抗弯强度随烧结温度的变化曲线图。由图可知,材料的抗弯强度为5.6~11.7MPa,其变化趋势与体积收缩率相似,1400℃下制备的材料的抗弯强度较小(这与材料的孔隙率存在密切关系,通常随着孔隙率的增加,材料的力学性能降低,并且孔径越大,力学性能越差[6]),但是仍可达7.5MPa。一般情况下,随烧结温度的升高,小颗粒相互粘结后形成较大晶粒,晶粒的长大使得材料内部的小孔被填充,材料更加致密化,力学性能增强[1,8],然而由材料气孔率的分析可知,材料在烧结过程中漂珠与ZrO2的化学反应可产生体积膨胀,导致了材料的结构疏松,降低了材料的抗弯强度,所以1400℃下制备出的材料的抗弯强度有所降低。

图6 烧结温度对多孔轻质材料抗弯强度的影响

烧结过程可以分为7个阶段:1颗粒之间相互接触(成颈)→2烧结颈长大(颈长)→3连通的孔洞闭合→4孔洞圆化→5孔洞收缩和致密化→5孔洞粗化→7晶粒长大,其中1-2为烧结初期,3-5为烧结中期,6-7为烧结后期。本实验中以氧化锆作为结合剂,以漂珠为成孔材料,随烧结温度的升高,ZrO2基体逐步致密化,并与漂珠发生化学反应,试样收缩,密度增加,在1500℃下制备出的试样中,氧化锆晶粒的显著长大(见图2),说明烧结温度为1500℃时,制备出的试样处于烧结后期,虽具有很高的强度,但是由于密度过高限制了材料的应用,所以烧结温度控制在1400℃,使材料处于烧结中期最佳,可以保证材料的各项性能都能够达到其应用需求。

3结论

本文采用凝胶注模法制备了漂珠/ZrO2轻质多孔隔热材料,研究了烧结温度在1200~1500℃对材料的微观形貌、晶相、体积密度、显气孔率、抗弯强度等性能的影响,得出以下几个结论:

(1)在1400℃下制备出的材料中,漂珠外壳与氧化锆的结合不明显,ZrO2颗粒由点接触扩展到面接触;

(2)材料的主晶相为氧化锆(ZrO2)、锆英石(ZrSiO4)和锆酸锌(ZnZrO3),烧结温度对主晶相类型影响不大;

(3)材料的显气孔率变化趋势与吸水率一致,1400℃下制备试样的显气孔率和吸水率达到最大值,分别为68%和45%;

(4)体积收缩率与抗弯强度整体表现出随烧结温度的升高而升高,但在1400℃存在转折点,体积收缩率(20.8%)达到最低,而抗弯强度可达到7.5MPa。

参考文献

[1]刘彤.铝磷酸盐粘结漂珠隔热材料抗压强度的研究.贵州大学学报(自然科学版),2012,29(6):108-112.

[2]张彩文,杨克锐,张利民.采用溶胶-凝胶工艺制备新型复合绝热材料.保温材料与建筑节能,2001,(10):27-28.

[3]姜正武,李助军,陈致水.粉煤灰漂珠颗粒增强泡沫铝基复合材料的制备与研究.热加工工艺,2013,42(4):103-105.

[4]唐忠锋,周小柳,林海涛,等.改性漂珠/SBS复合材料的力学性能研究.非金属矿,2008,31(6):49-51.

[5]张力.高强度微导热漂珠衬砖及保温制品的研制.江苏电机工程,1996,15(3):37-39.

[6]李波,余海洪,黎小秋,等.孔隙率对漂珠增强铝基复合材料细观力学行为的影响.材料热处理技术,2011,40(24):129-131.

[7]翟冠杰,姜侃,王楠.粉煤灰漂珠复合材料的实验研究.粉煤灰,2008,(5):30-31.

[8]楚林,黄晋,张友寿,等.磷酸盐结合漂珠隔热材料的工艺参数研究.耐火材料,2008,42(6):462-465.

[9]丁锐,常传平,马明川.氧化锆基纳米复相陶瓷磨介剪裁设计.现代技术陶瓷,2005,(3):22-25.

[10]吕宝伟,闫法强,陈大明.烧结温度对氧化锆陶瓷磨球性能的影响.现代技术陶瓷,2007,(4):3-5.

[11]谢志鹏,薄铁柱.结构陶瓷的新型凝胶注模成型技术研究与进展.陶瓷学报,2011,32(2):312-319.

[12]杜景红,宋宁,史庆南,等.凝胶注模成型技术的研究与发展.陶瓷,2006,(1):19-23.

Effect of Sintering Temperature on the Properties of Cenospheres/ZrO2Light-porous Materials

Zhang JingYin JiazhiGuo AnranLiu Jiachen

(Materials academy of Tianjin University, Key Laboratory of Advanced Ceramics and Machining Technology of Ministry of Education, Tianjin 300072)

Abstract:Cenospheres and zirconia as the raw materials were selected to fabricate the porous-light materials by gel-casting method. The microstructure, phase composition, apparent porosity, bulk density, flexural strength and so on were analyzed, and the effects of sintering temperature 1200-1500℃ on the above properties of the porous-light materials were investigated. The results showed that the interface between the shells of cenospheres and zirconia particles was not observed, and the zirconia particles transformed from point contact to surface contact in the samples sintered at 1400℃; the peak intensity of zircon in the samples sintered at 1400℃ was highest in the samples sintered at 1200 -1500℃, indicating that cenospheres and zirconia had been melted and sintered; the maximum of apparent porosity and the minimum of the bulk shrinkage were 68% and 20.8% in the samples sintered at 1400℃, while the flexural strength in this samples still reached up to 7.5MPa; in order to meet the demand of the application, the porous materials can be controlled in the mid sintering stage by limiting the sintered temperature at 1400℃.

Keywords:sintering temperature; cenospheres/ZrO2; XRD; flexural strength

doi:10.16253/j.cnki.37-1226/tq.2015.02.004

作者简介:张晶(1985~),女,博士.主要从事轻质隔热材料制备和性能研究.