组分和烧结温度对铁基结合剂冲击韧性的影响

2015-03-11肖长江王兆武尚秋元栗正新

肖长江 李 娟 王兆武 尚秋元 栗正新

(河南工业大学材料科学与工程学院,郑州 450007)

组分和烧结温度对铁基结合剂冲击韧性的影响

肖长江李娟王兆武尚秋元栗正新

(河南工业大学材料科学与工程学院,郑州 450007)

摘要:本文利用正交试验法研究了铁基结合剂中添加组分Cu,Ni,Sn-Zn,WC不同含量在不同烧结温度下对胎体冲击韧性的影响程度。实验结果表明:各组元的不同含量和烧结温度都对胎体冲击韧性有很大的影响,相对来说,烧结温度的影响要小一些。在所有胎体冲击韧性的数据中,最大值为配方9在730℃烧结下的4.75 J/cm2,最小值为配方5在700℃烧结下的1.86 J/cm2,它们相差达155%。此外,方差分析得出,每种组元在不同的烧结温度下对冲击韧性的影响趋势不一样。

关键词:铁基结合剂;正交实验;组分;烧结温度;冲击韧性

对金刚石工具胎体的研究,国内研究和应用最多的是铁基胎体,它的特点是:与钴属于同族元素,性质比较相似,价格低廉,不足钴的1/50,与金刚石具有较好的润湿性和较大的附着功,有较好的可成形性和可烧结性,有较适宜的力学性能,同时还有资源上的优势和显著的经济效益使之成为研究金刚石工具行业的一个热点。但由于Fe粉很容易氧化,这会降低了粉末表面活性,从而影响烧结过程的进行,使实际烧结过程难以达到理想的烧结程度,此外,Fe粉在高温下会对金刚石产生较严重的化学侵蚀作用,严重影响结合剂对金刚石的有效把持;而且,目前许多研究都集中在40%~60%的含铁量上,但当含铁量大于40%时,胎体对烧结温度很敏感,极易欠烧及过烧侵蚀金刚石,解决的方法是通过添加不同的合金组元和选择合适的烧结温度来实现性能的提升[1~5]。添加组元主要考虑二个方面的因素[6,7]:一是经济性,添加剂的加入对胎体的成本不会造成大的影响;二是改善胎体性能的有效性。在铁基结合剂中,主要加入的元素有Cu,Ni,Sn,Zn,WC等。左宏森等人研究了在铁基结合剂和铜基结合剂中加入硬质材料WC和SiC等,实验结果表明,WC等硬质材料的加入对金属结合剂的强度和硬度有提高[8]。在铁基配方中加入适量Ni来提高胎体强度是一个有效的方法[9],加入Cu,Sn,Zn等主要是促进烧结[10]。

冲击韧度是反映金属材料对外来冲击负荷的抵抗能力。由于金刚石工具在工作时工作刃周期性地承受剧烈冲击, 从而在胎体周围产生应力。此外,不良的振动进一步增加了胎体的冲击载荷,降低了牢牢把持金刚石的能力,镶嵌在较脆的胎体上的金刚石颗粒易遇到这种情况,此时胎体开始断开而不是磨损掉。因此在大多数应用中,胎体的冲击强度对工具性能具有重要作用。

合理的烧结工艺和组分是合成高质量金刚石工具的重要条件之一,在热压烧结中,铁基胎体组分配方和烧结温度等工艺因素均影响金刚石工具的质量。正交试验具有均匀和整齐的特点,可以用来安排多因素的试验,并且可以大大减少试验量,是部分因子试验的主要方法,具有很高的效率,而且可以简化试验次数对各因素的各水平的所有组合[11]。本文利用正交试验法对Cu,Ni,Sn,Zn,WC的加入量和烧结温度对铁基结合剂的冲击韧性的影响进行研究,找出各个元素和烧结温度对冲击韧性的影响程度,为铁基结合剂金刚石节块的配方提供数据依据,希望对铁基结合剂金刚石工具的制造者提供一些参考。

1实验

1.1 实验原材料和正交实验设计

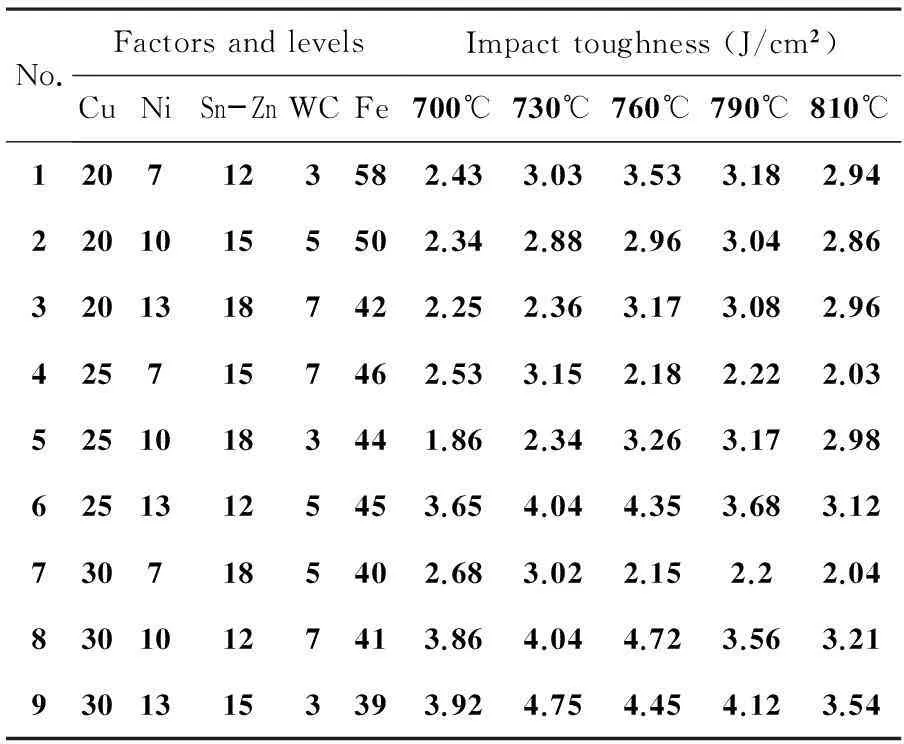

实验所用的金属基体为铁粉,加入的组元有Cu,Ni,Sn,Zn和WC粉,其中Fe,Cu,Ni,Sn和Zn金属粉末均由天津科密欧化学试剂有限公司生产,WC颗粒由株洲精钻硬质合金有限公司生产,粒度均为200目。研究的四个因素分别为Cu,Ni,Sn-Zn和WC添加量,每个因素有三个水平,即Cu粉的加入量为20%,25%和30%;Ni粉的加入量为7%,10%和13%;Sn-Zn粉的加入量为12%,15%和18%;WC粉的加入量为3%,5%和7%(均为质量百分比,wt.%)。选用L9(34)正交试验表共需9次热压烧结试验。具体的正交实验如表1所示。

表1 试验方案及试验结果

1.2 烧结工艺和性能检测

将称好的混合粉末放入混料罐中,加入钢球,抽真空5min,用行星式四头球磨机混料,以无水乙醇作为介质,转速为175r/min,混料时间为30h。球磨混料后的混合料置于真空干燥箱中干燥,过筛后装入高纯石墨模具中进行热压烧结,设备为RYZ2000Z真空烧结压机,保压压力为3MPa,保温时间为3min,烧结温度设为700℃,730℃,760℃,790℃和810℃。

试样烧结好之后进行打磨和抛光以便进行冲击韧性测试,每次测试取5个试样的平均值。试样规格为55×10×10mm,无缺口。摆捶冲击的方向和纯结合剂试样热压烧结时的压制方向垂直。采用极差分析法对实验结果进行分析,综合评价烧结温度和各因素对冲击韧性的影响。

2结果与讨论

由正交实验得到的不同配方和不同烧结温度下试样冲击韧性的具体结果也如表1所示。它们的变化趋势如图1所示。从表1和图1中,可以看出:(1)不同的组分在相同的温度下烧结得到的样品的冲击韧性和很大的区别。比如,在700℃下,冲击韧性的最大值和最小值分别为3.92J/cm2和1.86J/cm2,相差一倍以上;在760℃下,它们变为4.45J/cm2和2.15J/cm2,同样相差一倍以上;在810℃下,它们分别为3.54J/cm2和2.03J/cm2,相差73.8%。相比较而言,配方6、8和9具有较好的冲击韧性。(2)相同组分在不同的烧结温度下,冲击韧性同样有很大的区别。比如,配方1在700℃下冲击韧性有最小值为2.43J/cm2而在760℃下有最大值则为3.53J/cm2,相差45.3%;配方6冲击韧性的有最小值在810℃下为3.12J/cm2而在760℃下有最大值则为4.35J/cm2,相差39.7%;配方9冲击韧性的有最小值在810℃下为3.54J/cm2而在730℃下有最大值则为4.75J/cm2,只相差34.2%。在不同烧结温度的冲击韧性数据中,可以看出:在700℃和810℃时,冲击韧性值较低,原因是在700℃下,烧结温度太低,烧结没有完全为欠烧,而在810℃下,烧结温度太高为过烧。而不同的配方可能适宜的烧结温度为730℃,760℃和790℃,所以在这三个温度下不同的配方冲击韧性有最大值。在所有的数据中,冲击韧性最大值为配方9在730℃下4.75J/cm2,最小值为配方5在700℃下1.86J/cm2,相差达155%。此外,从上面的分析中,可以看出:成分和烧结温度对冲击韧性有很大的影响,相对来说,成分影响较大,而烧结温度的影响则相对小一些。

下面根据正交实验的数据来具体分析各个成分在不同温度下对冲击韧性的影响程度。各组分在不同温度下的分析结果如表2所示。在700℃下,各因素对胎体冲击韧性的影响主次顺序依次为Cu,Sn-Zn,Ni,WC,各因素最佳搭配为Cu30Ni13(Sn-Zn)12WC5;在730℃下,各因素对胎体冲击韧性的影响主次顺序依次为Cu,Sn-Zn,Ni,WC,各因素最佳搭配为Cu30Ni13(Sn-Zn)12WC3;在760℃,760℃和810℃下,各因素对胎体冲击韧性的影响主次顺序均依次为Cu,Sn-Zn,Ni,WC,各因素最佳搭配均为Cu30Ni13(Sn-Zn)12WC3。

图1 冲击韧性实验结果

CuNiSn-ZnWCOptimumcombinationOrderofthefactor700℃K12.342.5473.312.75K22.682.6832.9432.89K33.493.2872.2632.877ΔK1.1570.741.0470.14Cu30Ni13(Sn-Zn)12WC5Cu,Sn-Zn,Ni,WC730℃K12.7573.0673.7033.373K23.1773.0873.5933.313K33.9373.7172.5733.183ΔK1.180.651.130.19Cu30Ni13(Sn-Zn)12WC3Cu,Sn-Zn,Ni,WC760℃K13.222.624.23.747K23.263.6473.1973.153K33.773.992.863.357ΔK0.5531.371.340.594Cu30Ni13(Sn-Zn)12WC3Ni,Sn-Zn,WC,Cu790℃K13.12.5333.4733.49K23.023.2573.1272.973K33.293.6272.8172.953ΔK0.271.0940.6560.537Cu30Ni13(Sn-Zn)12WC3Ni,Sn-Zn,WC,Cu810℃K12.922.3373.093.153K22.713.0172.812.673K32.933.2072.662.733ΔK0.220.870.430.48Cu30Ni13(Sn-Zn)12WC3Ni,WC,Sn-Zn,Cu

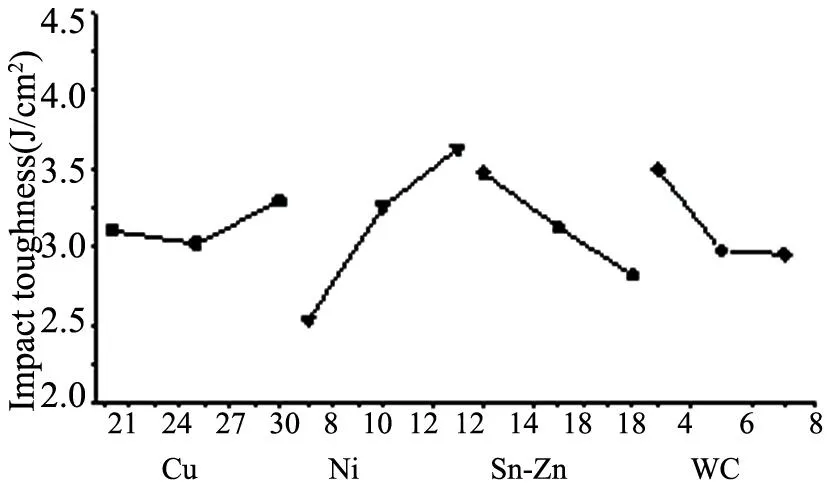

将不同因素Cu,Ni,Sn-Zn,和WC作为横坐标,以其试验指标的平均值(表2中的k列所对应的值)为纵坐标,画出因素与指标的趋势图,如图2所示。从图2中可以看出:在相同的温度下,不同组分对冲击韧性的影响不同。比如,在700℃下,随着Cu和Ni含量的增加,冲击韧性值有升高的趋势,而随着Sn-Zn含量的增加,冲击韧性值呈下降的趋势,对于WC来说,则是先升高再下降;在730℃下,随着Cu,和Ni和Sn-Zn含量的增加,冲击韧性值的变化趋势基本上与700℃时相同,只不过变化的斜率不同,但对于WC来说,则一直是下降趋势;在760℃下,随着Cu,Ni和Sn-Zn含量的增加,冲击韧性值的变化趋势也基本上与700℃时相同,同样只不过变化的斜率不同,但对于WC来说,则是先下降再升高的趋势;在790℃下,随着Cu含量的增加,冲击韧性值的变化趋势变为了先下降再升高,Ni是随着含量增加,一直升高,Sn-Zn则相反,一直下降,对于WC来说,也是一直下降;在810℃下,各组元的影响发生了变化,Cu,Ni和Sn-Zn的变化趋势与790℃时相同,而对于WC来说,则是先升高再下降。从上面的分析可以看出:不同的组元在不同的温度下,对冲击韧性的影响趋势不同。

700℃

730℃

760℃

790℃

810℃图2 正交试验因素与指标的关系图

3结论

利用正交试验法研究了铁基结合剂中添加组分Cu,Ni,Sn-Zn,WC的三个不同含量在烧结温度为700℃,730℃,760℃,790℃和810℃下对胎体冲击韧性的影响程度。实验结果表明:各组元的含量和烧结温度对胎体冲击韧性有很大的影响,相对来说,成分影响较大,烧结温度的影响则相对小一些。在所有的数据中,胎体冲击韧性最大值为配方9在730℃烧结下4.75J/cm2,最小值为配方5在700℃烧结下1.86J/cm2,相差达155%;。此外,方差分析得出,每种组元在不同的烧结温度下对冲击韧性的影响趋势不一样。

参考文献

[1]Wen Chao, Jin Zhi-hao, Liu Xiao-xin, et al. Synthesis of diamond using nano-graphite and Fe powder under high pressure and high temperature[J]. Materials Letters, 2006, 60(29/30):3507-3510.

[2]邓相荣, 肖长江, 栗正新. 稀土对铁基结合剂金刚石节块性能的影响[J]. 超硬材料工程, 2010, 22(3): 18-20.

[3]韦统彬,戴秋莲.烧结工艺对铁基胎体合金化程度影响的研究[J]. 金刚石与磨料磨具工程, 2010, 30(1): 10-15.

[4]肖长江,赵延军,尚秋元.烧结工艺对铁基结合剂金刚石节块力学性能的影响[J].硅酸盐通报,2011, 30(5):1068-1071.

[5]韩娟,姚炯彬,葛启录,等.碳含量对高铁基胎体金刚石工具性能的影响[J].粉末冶金材料科学与工程,2011, 16(4): 625-629.

[6]刘雄飞, 李晨辉. 镀膜金刚石与结合剂之间的结合状态研究[J]. 粉末冶金技术, 2001, 19(5): 262-265.

[7]Clark I E, Kamphuis B J. A new prealloyed matrix powder for diamond construction tools [J]. Industrial Diamond Review, 2002, 62(3): 177-179.

[8]左宏森,徐坚,王春华.硬质材料在金刚石工具胎体中的作用[J].金刚石与磨料磨具工程,2005,147(3):41-44.

[9]卢安军,秦海青,雷晓旭,等. Ni对自由烧结金刚石工具胎体性能的影响[J]. 超硬材料工程,2014,26(2):35-38.

[10]谢志刚,贺跃辉,王智慧,等.金刚石制品的金属胎体的研究现状[J]. 金刚石与磨料磨具工程,2006,153(3):71-75.

[11]王华,王永红,张瑞芳,等. 基于正交实验设计的多孔莫来石复合材料的研究[J].硅酸盐通报,2013,32(7):1389-1393.

·信息·

Effect of Components and Sintering Temperature on Impact Toughness of Fe-matrix Bonding

Xiao ChangjiangLi JuanWang ZhaowuShang QiuyuanLi Zhengxin

(Department of Material Science and Engineering, Henan University of Technology, ZhenZhou 450007)

Abstract:Effect of the components of Cu, Ni, Sn-Zn, WC and sintering temperature on the impact toughness of Fe-matrix bonding were investigated by orthogonal experiment. The experimental results show that: the components of different content and sintering temperature both have great influences on the Fe-matrix bonding matrix, relatively speaking, the influence of sintering temperature is smaller. In all of the data of impact toughness, the maximum value is 4.75 J/cm2with figure 9 sintered at 730 ℃ and the minimum value is 1.86 J/cm2with figure 5 sintered at 700 ℃, they differ by up to 155%. In addition, by variance analysis, the influence trends of each component at different sintering temperatures on the impact toughness are not the same.

Keywords:Fe-matrix bonding; Orthogonal experiment; Components; Sintering temperature; Impact toughness

doi:10.16253/j.cnki.37-1226/tq.2015.02.003

作者简介:肖长江(1969~),男,博士,副教授,主要从事功能材料、复合材料的制备和性能研究.

基金项目:河南省科技攻关计划项目:142102210406.