抗酸腐蚀石油管线钢X52MS的开发

2015-03-10供稿刘德明文小明吕作荣LIUDemingWENXiaomingLVZuorong

供稿|刘德明,文小明,吕作荣 / LIU De-ming, WEN Xiao-ming, LV Zuo-rong

抗酸腐蚀石油管线钢X52MS的开发

Development of Acid Corrosion Oil Pipeline Steel X52MS

供稿|刘德明,文小明,吕作荣 / LIU De-ming, WEN Xiao-ming, LV Zuo-rong

作者单位:本钢集团国际经济贸易有限公司,辽宁 本溪 117000

内容导读

文章分析和探讨合金元素和非金属夹杂物对钢的抗酸腐蚀性能影响机理,设计了本钢抗酸腐蚀管线钢X52MS的化学成分,并制定了合理的生产工艺措施,成功开发了抗酸腐蚀管线用钢X52MS。对本钢生产的抗酸腐蚀管线钢X52MS制成油气输送用钢管进行抗HIC和抗SSC性能检验结果表明,其各项技术指标完全满足标准要求。

抗酸腐蚀管线钢主要用来制造输送酸性天然气的管道,是石油天然气用钢中生产难度最大的一类。该钢种对成分设计、冶炼技术、轧制技术及冶金装备水平都有十分严格的要求,因此抗酸管线钢的生产代表着一个国家一个钢厂管线钢生产的最高水平。

由于抗酸腐蚀管线钢是石油天然气用钢中性能要求等级最高、生产难度最大的钢种,其对钢水洁净度和连铸坯中心偏析的控制要求极高,在控制硫含量方面接近极限控制,所以抗酸腐蚀管线钢开发对生产工艺,特别是炼钢工艺有非常严格的要求。本钢已大批量稳定生产了X52MS级别的石油管线用钢,为了满足市场的需求,通过对不同合金元素和非金属夹杂物对抗酸腐蚀管线钢腐蚀机理的分析研究,利用本钢先进的冶炼和轧制设备,在保证X52MS力学性能指标的基础上,重点考虑抗酸腐蚀性能,设计了本钢抗酸腐蚀管线钢X52MS成分并制定了合理的生产工艺措施,一次试制成功。生产的成品钢卷经制管后进行抗HIC和抗SSC检验,具有良好的抗HIC和抗SSC性能,本钢具备批量生产X52MS级抗酸腐蚀石油管线钢的生产能力。

技术指标及腐蚀因素

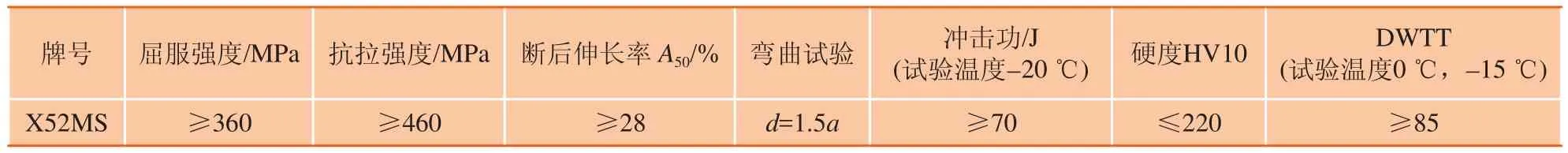

力学性能和工艺性能

产品钢卷力学性能和工艺性能应满足表1的规定。

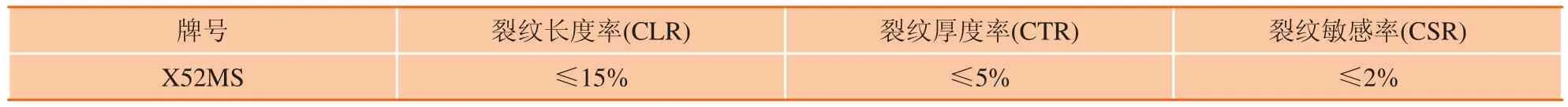

抗HIC和抗SSC性能

◆ 抗HIC性能

满足检验标准NACE TM0284—2011“管线钢和压力容器钢抗氢致裂纹评估”对氢致裂纹(HIC)检验要求,具体要求见表2。

表1 力学性能和工艺性能要求

表2 抗HIC性能要求

◆ 抗SSC性能

满足NACE TM0177—1996“金属在H2S环境中抵抗特殊形式环境破裂的实验室检测”标准对酸性环境下防止应力腐蚀裂纹(SCC)检验要求,采用低倍显微镜放大10倍检验试样的拉伸面,拉伸面不得有开裂和断裂。

影响钢的抗腐蚀性能的因素

◆ 合金元素对钢的抗酸腐蚀性能的影响

C:碳是稳定奥氏体元素,随着碳含量的增加,管线钢抗HIC敏感性增加,碳含量和碳当量的增加会使钢在热轧时生成对氢致鼓泡最为敏感的马氏体组织。因此,降低碳含量和碳当量可以提高管线钢的抗HIC能力。

Mn:管线钢中加入适量的锰可提高钢的淬透性,弥补低碳造成的强度下降。锰与硫结合,形成MnS降低钢的脆性转变温度,而锰和磷的偏析会引起对HIC敏感的带状组织形成,因而增加锰含量会导致更多带状组织生成,从而使管线钢抗HIC敏感性增加。

S和Ca:硫能促进HIC生成,其与锰生成的MnS夹杂物是HIC最易成核的位置;添加钙可以改变MnS夹杂物的形态,使之成为分散的球状体,从而提高管线钢的抗HIC能力。

微合金元素:在管线钢中加入铌、钒和钛等微合金元素可有效阻止奥氏体晶粒长大,细化晶粒,增强管线钢抗HIC能力。

◆ 非金属夹杂物对钢的抗酸腐蚀性能的影响

非金属夹杂物的形态和分布影响着管线钢的抗HIC能力,因为非金属夹杂物界面是强的氢陷阱,夹杂物界面面积越大,其捕获氢原子的能力越强。研究表明,A类和C类非金属夹杂物与钢的抗HIC能力关系明显,特别是A类非金属夹杂物,当钢中A类或C类非金属夹杂级别超过1.5级时,钢的氢致鼓泡数量急剧增加,即钢的HIC敏感性急剧增强。而B类和D类非金属夹杂物与钢的抗HIC能力则关系不明显。在实际生产中,HIC主要存在于细长的第二类MnS夹杂物中,在锰和磷偏析区沿着形成的珠光体、贝氏体和马氏体相扩展。

通过以上分析,本钢在抗酸腐蚀管线钢化学成分设计上应以低碳,极低磷、超低硫和微合金化为主要设计思想,配合纯净钢技术和控轧控冷工艺;在生产上控制重点一是尽量降低钢中的有害元素硫、磷和气体含量,二是降低钢中非金属夹杂物含量,特别是对钢的抗HIC性能非常有害的MnS夹杂,并对夹杂物进行变性处理,使硫化物成细小弥撒分布,同时使组织均匀细化、致密。

采用的生产工艺措施

生产工艺流程

铁水脱硫→转炉冶炼→精炼→连铸→加热→2300 mm控轧控冷→卷取→取样→机能检验→包装出厂。

炼钢工序采用的质量保证措施

(1) 在转炉炼钢阶段充分利用顶底复吹转炉的优势,加强低吹搅拌,实现前期的强化脱磷;

(2) 挡渣出钢,严格控制进入钢包中的渣量,使钢中夹杂物的含量降低到较低的水平;

(3) 钢水精炼在RH炉和LF炉进行,严格控制钢中的氮、氢、氧含量,保证钢水达到超低硫,在精炼末期进行钙质处理,增加软吹时间,控制非金属夹杂物形貌;

(4) 连铸全过程采用保护浇注,中包过热度要求为27 ℃,采用本钢铸机状态最好的7号铸机浇注,浇注过程电磁搅拌投入使用;

(5) 连铸阶段控制钢液的洁净度,隔离有害元素对钢液的影响,同时,采用轻压下工艺,消除连铸坯中心偏析;

(6) 对铸坯进行在线检验,保证铸坯表面及角部质量良好。

轧钢工序采用的质量保证措施

(1) 尽量采用较高的加热温度和较长的均热时间,充分发挥Nb、Ti微合金化作用;

(2) 控制进精轧的温度;避开奥氏体部分再结晶区,保证在未再结晶区轧制;

(3) 控制中间坯厚度,保证精轧阶段未再结晶区轧制的累积变形量;

(4) 采用合理的冷却制度和卷起温度,以获得理想的组织和第二相的析出。

生产检验结果和分析

化学成分和低倍组织

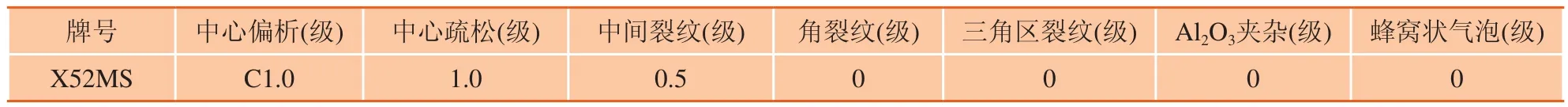

化学成分和低倍组织检验结果见表3和表4。

由表3和表4看出,本钢抗酸腐蚀管线钢X52MS化学成分控制较好,达到了设计要求,其中气体含量和S、P控制较低;铸坯低倍组织检验中除中心偏析和中心疏松1.0级外,其它缺陷最高级别0.5或无,铸坯内部组织控制好,通过对铸坯表面在线检验,铸坯表面及角部质量良好,未发现有裂纹。

表3 试制钢的化学成分(质量分数) %

表4 试验钢连铸板坯低倍检验结果

图1 金相组织检验照片

金相组织和非金属夹杂物检验

图1和图2非金属夹杂物检验和金相检验结果表明,本钢生产的抗酸管线钢X52MS非金属夹杂物最高级别为0.5,特别是对抗HIC和抗SSC性能影响较大的A类和C类夹杂物级别是0,金相组织均匀细小,说明本钢生产的抗酸管线钢X52MS钢的洁净度较高,工艺设计合理。

力学性能和工艺性能检验结果

从力学性能和工艺性能检验结果看出,力学和工艺性能、冲击功、DWTT的检验,全部满足X52MS技术标准要求,达到X52MS级管线钢的使用性能的要求。

图2 非金属夹杂物检验照片

抗HIC和抗SSC性能检验

生产的合格板卷制管后进行抗HIC和抗SSC性能检验。HIC检验溶液采用A、B两种溶液分别进行检验,检验标准为NACE TM0284—2011;抗SSC检验采用NACE TM0177—1996标准进行A溶液试验,按照ASTM G39采用四点弯曲试样,试验时间为720 h,试验加载应力:72%SMYS(规定最小屈服强度)=72%×360 MPa=259.2 MPa,在低倍显微镜放大10倍检验试样的受拉伸面。通过检验证明,本钢生产的抗酸腐蚀管线钢X52MS制成钢管后,抗HIC和抗SSC性能完全满足标准要求。

结论

(1) 本钢生产的抗酸腐蚀管线钢X52MS化学成分设计合理,生产工艺措施得当,铸坯质量良好,非金属夹杂物控制较好。

(2) 本钢生产的抗酸腐蚀管线钢X52MS力学和工艺性能、冲击功、DWTT指标完全满足X52MS级别管线钢的标准要求。

(3) 用本钢抗酸腐蚀管线钢X52MS生产的X52MS级油气输送用钢管,抗HIC和抗SSC性能完全满足标准要求。

(4) 本钢已具备生产X52MS级抗酸腐蚀管线钢的生产能力,可为市场提供批量生产。

作者简介:刘德明(1973—),男,毕业于北京科技大学金属物理专业,现在本钢集团国际经济贸易有限公司营销管理部副部长,从事商务工作,材料工程师。

DOI:10.3969/j.issn.1000–6826.2015.04.02