西宁站站房大跨拱型桁架高空滑移技术研究

2015-03-09王丹宁

王丹宁

(中铁第一勘察设计院集团有限公司城建院, 西安 710043)

西宁站站房大跨拱型桁架高空滑移技术研究

王丹宁

(中铁第一勘察设计院集团有限公司城建院, 西安710043)

摘要:为了满足施工进度和吊装空间要求,西宁火车站屋面大跨拱型桁架采用高空滑移法安装。高空滑移法作为大跨度空间钢结构常用的施工技术具有施工作业面小、吊装就位准确性高、结构成型质量高等综合技术优势。但屋盖结构在整体滑移过程中结构的边界条件、荷载状态、内力分布均时刻发生着变化,且影响因素相互关联,因此需要对屋盖结构高空滑移的全过程进行计算分析。设计中利用有限元软件建立结构整体有限元模型,对西宁站站房屋面大跨度钢桁架在累积滑移施工过程进行全过程模拟分析,对屋面桁架和滑移过程中的支撑胎架的受力和变形进行全程监控和验算。

关键词:铁路客站;屋面钢桁架;高空滑移法;有限元模型;全过程模拟分析;支撑胎架;结构验算

1工程概况

西宁站站房建筑面积59 866 m2,站房主体结构形式为大跨度预应力钢筋混凝土框架结构,其屋面采用大跨度钢管桁架结构形式,屋盖尺寸140 m×255 m(图1,图2)。横向(顺轨)主受力桁架拱形平面桁架结构形式,中部最大跨度79 m,两侧为18 m,檐口部悬挑15.3 m,纵向(垂轨)主受力桁架为矩形平面桁架结构形式,最大跨度21.5 m,端部悬挑5.45 m。桁架在支座处最大高度7.205 m,中部最小高度为4.5 m,下弦支座处高程31.35 m,上弦最高点高程41.990 m。站房屋盖结构通过主、次桁架及屋面支撑连接成为一个整体,支撑在倾斜角度为72°的预应力钢筋混凝土框架柱柱顶[1],总用钢量达1 370 t。

图1 西宁站房整体结构模型

图2 屋面钢桁架结构三维模型

2屋面钢桁架安装方案确定

对西宁火车站的屋盖结构安装而言,钢结构吊装吨位大,现场条件狭小,且在屋盖吊装期间仍穿插土建施工在施工。若采用在已经施工完的候车厅楼板上吊装,则需要在楼板下设置大量临时支撑,并且需对支撑下部结构进行加固,不经济且影响现场其他作业施工,同时经过调查,现场条件也无法满足在屋盖外侧场地设置大型起重机的条件。综合考虑各种因素,站房屋盖安装采取在端跨组装、高空累计滑移的施工方案:分段的桁架结构在可滑移的拼装架上就位拼装完成,移动拼装支架,再拼接下一段桁架结构,如此反复,直至屋盖结构拼装完成[2](图3)。此种方法可以有效解决起重机难以吊装的问题,能够有效保证屋盖结构的施工安装经济安全[3-4]。

图3 屋面钢桁架滑移单元(单位:mm)

在本工程中,屋面钢桁架滑移安装方案中采用超大型构件液压同步滑移施工技术[5],此技术具有如下的优点。(1)与传统的卷扬机钢丝绳(钢绞线)牵引不同,顶推滑移启动和制动时,不会因为有柔性钢绞线的延伸而使得钢屋面抖动或颤动,且液压爬行器滑移过程的推进力及推进速度完全可测和可控。计算机系统通过传感器检测液压爬行器的推进力及速度,控制各爬行器之间的协调同步,当有意外超载或同步超差时,系统会及时做出调整并发出报警信号,从而使滑移过程更加安全可靠。(2)液压爬行器顶推滑移时,与牵引(钢绞线柔性连接)滑移方式不同,液压爬行器与待滑移构件间采取刚性连接,该连接方式对于滑移跨度及跨距较大、榀数较多的屋面时,其各滑移(顶推)点的同步性控制较好,各榀屋面支座就位准确性高。(3)设备体积小、质量轻,可扩展组合,多点推拉,分散构件、框架柱、滑移梁的受力。(4)推移顶推反力由距构件很近的一段轨道直接承受,因此对轨道基础处理要求低。(5)顶推滑移启动、制动时的加速度极小,框架柱、滑移梁上不会有过大的动荷载,使得滑移临时设施用量降至最小。(6)每榀拼装的屋面结构与累积滑移可同时施工,互不影响,加之液压滑移作业绝对时间较短,能够有效保证屋盖结构的安装工期。

根据现场施工条件和钢结构自身特点,将进行滑移安装的钢结构屋盖划分以下4个部分(图4):A1~A7为A区:P轴线-S轴线及P轴线南侧悬挑部分,总质量约800 t,滑移距离约70 m;B1~B7为B区:K轴线-N轴线及N轴线北侧悬挑部分,总质量约800 t,滑移距离约140 m;C1~C3为C区:J轴线-K轴线及J轴线南侧悬挑部分,总质量约250 t,滑移距离约55 m;D1~D7为D区:G轴线-H轴线及H轴线北侧悬挑部分,总质量约320 t,滑移距离约28 m。

其中A区及B区为高速场,在S轴北侧拼装,由北向南累积滑移。C区及D区为普速场,在G轴南侧拼装,由南向北累积滑移。

图4中A类支座为原结构支座,在K、M、P、R轴处设置顶推点,B类支座为临时支座,不设置顶推点,C类支座为临时支座,仅在第一次滑移时使用。

图4 屋面钢桁架滑移分区平面示意(单位:mm)

3滑移施工过程验算

滑移法虽然在许多工程中已经有应用,但是随着结构跨度的增大,结构体系的创新,对滑移施工的工艺和质量控制要求也越来越高,施工过程会导致结构受力和变形发生变化,因此有必要对滑移过程中结构受力和变形进行全过程分析,以确保屋盖结构在施工过程中的安全可靠。

由于屋盖钢桁架滑移施工是一个动态过程,随着累积滑移的施工,子结构在不断地加入已经安装的结构,结构在不同的施工阶段,桁架都会发生变形和呈现不同的内力状态,在单独的每个施工阶段内,钢桁架为线形受力特性,但在整个施工过程中,其受力为非线性特性,甚至在结构成型的过程中会因安装状态的原因导致结构变形过大或者发生强度破坏和失稳破坏[5-6]。通过整体模型计算,无法准确计算各施工阶段杆件的受力和变形。因此,在西宁站房屋盖结构模型计算中采用全过程施工模拟技术,计算各个施工阶段屋盖桁架各个杆件的受力和变形,同时可计算出滑移过程中临时支撑及滑移梁的各个支座反力,用以验算滑移过程中站房混凝土柱和梁在支座反力作用下的受力是否满足要求。

本次施工过程验算,采用国际通用结构分析软件SAP2000 V15.1.0进行计算。

3.1钢屋盖结构滑移过程验算

3.1.1滑移过程的边界条件和荷载

在屋盖结构计算模型中,滑移轨道对屋盖结构的竖向(z向)简化为固定铰支座[7];轨道平面外水平约束(x向)简化为弹性约束,弹簧刚度0.1 N/m;沿滑移方向水平约束(y向)顶推器作用处支座(A类)简化为固定铰支座,其他支座(B类)处,作用有与滑移方向相反的摩擦力F1、F2、…、Fn,摩擦系数取μ=0.15。

在屋盖滑移中,每两个滑移支座间有桁架连接,其刚度较大,滑移过程中,支座相对位移较小,结合类似工程经验,在滑移过程验算中,忽略由支座相对位移造成的支座竖向反力的变化。因此屋盖滑移中主要有以下几种荷载:

(1)屋盖自重:记为D;

(2)顶推力:采用固定铰支座模拟,见图5;

(3)摩擦力,记为F;站房钢屋面结构A、B分区的最大滑移质量约为800 t,C、D分区的最大滑移质量约为320 t,根据以往工程的经验,滑移静摩擦系数取0.15(动摩擦系数约为0.1~0.15),则A、B分区最大摩擦力为F=1 200 kN,C、D分区的最大摩擦力为F=480 kN。

图5 滑移顶推点布置

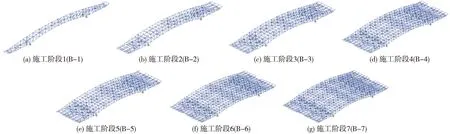

3.1.2各个施工阶段计算模型

图6 B区屋面钢桁架各滑移单元计算模型(SAP2000 V15.1.0)

单元滑移法的施工过程根据施工阶段的工艺不同可分为两类计算模型:分块计算模型和累积计算模型。本工程线性分析采用各个施工阶段建立分块模型单独计算,并对累积后整体模型进行验算,通过各个阶段模型的结构分析确定结构构件的最大应力和变形,以验证是否规范要求[8]。以B区为例对钢屋盖的滑移过程进行全过程施工模拟分析,见图6。

3.1.3各个施工阶段滑移过程验算结果

屋盖结构滑移过程计算结果如表1所示,通过表1可知:(1)在滑移过程中,由于结构荷载以自身重力和施工荷载为主,结构构件应力过渡十分均匀,未出现过大的应力部位,最大应力比仅为0.43, 表明钢桁架在施工过程中有较大的安全储备,传力稳定可靠;(2)结构最大竖向位移为40.95 mm(跨中),11.91 mm(悬挑端),跨中挠度仅为跨度的1/1 930,满足相关规范的要求[3-9]。现场通过对滑移阶段的结构竖向变形数值检测对比可以看出,模拟计算值和检测值变化趋势基本一致:结构初始刚度较弱,变形较大,随着滑移的累积,后期刚度逐步提高,竖向变形整体得到下降。

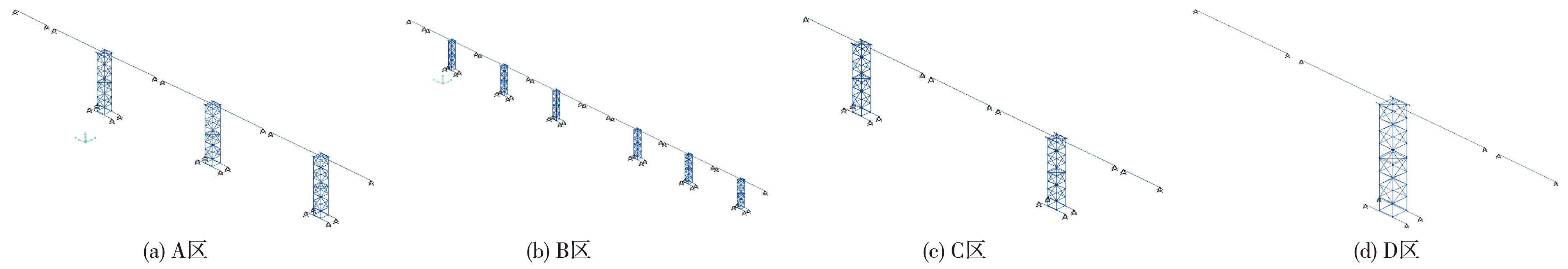

3.2钢屋盖结构滑移过程临时支撑结构验算

由于每次累积拼装滑移部分为2榀桁架,而原结构2个支座(框架柱位置)间还有3榀次桁架,故需在这3榀次桁架中的中间一榀桁架处设置临时支座,确保滑移过程中的结构受力。另外,首次拼装及滑移时,由于仅有1榀桁架没有设计支座,为保证滑移平稳,在没有设计支座的桁架处也设置1个临时支座(在第二次滑移时拆除)。

表1 滑移阶段施工验算结果汇总

3.2.1荷载和边界条件

滑移梁跨中支撑在支撑架上,支撑架支撑在高程16.8 m(结构高程)的框架梁上;滑移梁两端支撑在原结构框架柱上。在临时支撑结构计算模型中,格构式跨中支撑架柱底简化为固定铰支座;滑移梁与原结构框架柱连接简化为刚接支座[10]。计算临时支承系统的荷载为:

(1)临时支撑自重,记为D;

(2)滑移结构的竖向支座反力,记为L。

3.2.2临时支撑计算模型(图7)3.2.3滑移过程中临时支撑计算结果(表2)

图7 临时支撑计算模型

表2 滑移阶段临时支撑验算结果

通过表2可看出,滑移过程中的临时支撑满足规范中相关受力和变形的要求。同时通过分析计算得出,在标准组合工况下支撑在站房混凝土框架柱侧的滑移梁传给柱的最大荷载为1 658 kN(竖向),临时支撑架柱脚最大反力为249 kN,用以验算混凝土框架柱及高程16.8 m处框架梁受力。

4结语

(1)对于类似的大型屋面钢结构通过合理选择安装方案,可有效地解决钢屋盖下部作业面施工场地受限问题,加快施工进度。

(2)对于高空滑移法施工方案,施工工艺、施工顺序的不同都会导致结构的受力和变形发生变化,因此有必要对其进行施工阶段的模拟分析技术,以保证屋盖结构在安装过程中的安全可靠。

(3)滑移施工过程中的临时支撑、滑移梁会对站房主体结构产生附加荷载,设计中需要考虑此部分荷载作用下站房主体结构的受力。

(4)有限元软件为施工过程力学分析提供了模拟平台,也为深入了解施工工艺的力学特点提供了有益途径。上述对大跨度钢结构屋盖的安装方案的确定和模拟施工计算方法可对今后类似工程提供参考。

参考文献:

[1]黄永安.西宁站站房倾斜框架柱和拱形钢桁架结构设计研究[J].铁道标准设计,2014(6):150-152.

[2]中华人民共和国住房和城乡建设部.JGJ 7—2010空间网格结构技术规程[S].北京:中国建筑工业出版社,2010.

[3]中华人民共和国建设部.GB 50017—2003钢结构设计规范[S].北京:中国计划出版社,2003.

[4]林同炎,S.D.思多台斯伯里,著.结构概念和体系[M].王传志,等,译.北京:中国建筑工业出版社,1985.

[5]林志野.大跨度空间钢结构滑移法施工全过程力学行为研究[D].沈阳:沈阳建筑大学,2011.

[6]蔡玉军.哈大客运专线沈阳站站房结构设计与分析[J].铁道标准设计,2013(3):106-111.

[7]赵建强,朱丹晖.烟台火车站大跨度拱架固定铰支座设计[J].铁道标准设计,2012(6):127-131.

[8]中华人民共和国住房和城乡建设部.GB50009—2012建筑结构荷载规范[S].北京:中国建筑工业出版社,2012.

[9]中华人民共和国建设部.GB50205—2001钢结构工程施工质量验收规范[S].北京:中国建筑工业出版社,2001.

[10]赵英泰,王旭峰.现代空间钢结构高空滑移法施工技术[J].建筑钢结构进展,2006(6):11-14.

Research on Sliding of Large-span Arch Truss of Xining Station BuildingWANG Dan-ning

(China Railway First Survey & Design Institute Group Ltd., Xi’an 710043, China)

Abstract:In order to meet the requirements for construction schedule and loading space, a sliding method is employed to install large-span arched roof truss of Xining railway station building. The method is commonly used due to such advantages as less hoisting space, high positioning accuracy and good structuring quality. As the roof structure in the process of sliding, the boundary conditions, loading status and internal force distribution tend to change and interact, the entire sliding process needs to be calculated and analyzed. The finite element software is used in the design to simulate the entire process of sliding, and to monitor and verify the stress and deformation of the supporting bracket

Key words:Railway passenger station; Steel roof truss; Sliding method; Finite element model; Simulation and analysis of entire; Supporting bracket; Structure calculation

中图分类号:TU248.1

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2015.05.033

文章编号:1004-2954(2015)05-0146-04

作者简介:王丹宁(1983—),男,工程师,2008年毕业于西安建筑大学结构工程专业,工学硕士,E-mail:2944221875@qq.com。

收稿日期:2014-07-22; 修回日期:2014-08-27