高速铁路无砟轨道底座板整体抬升方案设计及试验研究

2015-03-09董明

董 明

(北京中铁瑞威基础工程有限公司,北京 100055)

高速铁路无砟轨道底座板整体抬升方案设计及试验研究

董明

(北京中铁瑞威基础工程有限公司,北京100055)

摘要:针对高速铁路部分线路路基沉降造成无砟轨道结构整体下沉这一现状,提出通过整体抬升板式无砟轨道底座板而后实施板底注浆的整治方法。通过数值模拟和结构力学计算确定抬升方案,并分别采用等比例模型和短尺寸模型进行现场试验,试验结果验证了方案的合理性和可行性,从而为下一步的上道施工提供理论和实践依据。

关键词:无砟轨道;底座板;抬升;注浆;试验

1概述

国内高速铁路线路开通运营至今,部分线路的路基出现了不同程度的沉降,致使上部无砟轨道结构随之下沉,为了保持轨面高程,工务部门目前大多采取调整扣件系统进行顺坡(更换轨垫,嵌入调整垫、轨垫和钢制调节板等)。当沉降量产生的轨道不平顺在扣件调整能力范围内时,该方法不失为一种简捷、有效的措施;一旦沉降量超出扣件的调整范围,则无法通过此方法加以解决[1-2]。对于运营线路的沉降整治,除通过调整扣件系统进行顺坡这一临时措施外,还有稳固地基(基床)和抬升轨道两种方法[3]。前者是采用钢花管或袖阀管从沉降路段的路基两侧进行注浆加固,使路基沉降在短时间内达到稳定,但由于高铁线路的基础往往采用桩板结构或桩网结构等方法进行处理,发生沉降的压缩层一般较深,施工难度大,存在地基扰动后沉降加速的技术风险,目前尚没有成功的案例可供借鉴。后者主要是针对沉降引起的轨道不平顺超出扣件调整能力这一情况,通过该措施将轨道板抬升后,扣件调整能力得到恢复,如沉降继续发展,可通过扣件调整在相当长一段时间内满足行车要求,符合国内无砟轨道线路的实际情况,是一种现实可行的工程应用措施。目前,抬升板式无砟轨道可以选择在轨道板与底座板之间的砂浆调整层进行,也可选择在底座板与路基基床表层之间进行。在轨道板与底座板之间进行注浆抬升,最大的问题在于无法保证抬升后的轨面平顺性,同时适用范围也存在较大的局限性。因此,选择在底座板与路基基床表层之间抬升轨道是目前较为现实可行的沉降整治措施,在底座板与路基基床表层之间直接注入聚氨脂高强发泡树脂,通过注胶压力和材料反应后产生的膨胀压力共同实现轨道板结构的抬升,且大部分工作可在线路外进行,对天窗点的要求不高。京通线和京沪线的两次试验结果表明,轨道板整体结构的最大抬升量可达5.8 cm,加固处理后的路基动变形和板底脱空均得到一定改善。然而,这种方法最大的问题在于注入材料的膨胀压力不可控,难以实现轨道的精确抬升,而高铁恰恰对轨面高程有着严格的要求,需要对抬升量进行精确控制。采用专业顶升设备实现轨道抬升是目前较为合理可行的抬升方式,具体来说,就是先借助机械外力将发生沉降的轨道板结构(包括底座板)整体抬升至下沉前的轨面高程,然后在底座板与路基基床表层之间注入填充材料,待材料固结后落下轨道板结构,抬板和落板过程中,利用顶升设备附带的位移量测装置对轨道板结构的抬升量进行精确控制。

2底座板整体抬升的技术难点

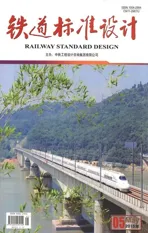

目前,国内的高铁轨道板分为CRTS-Ⅰ型、Ⅱ型和Ⅲ型,本文仅介绍Ⅰ型板式无砟轨道直线段的抬升。Ⅰ型板式无砟轨道结构从上至下依次为钢轨、扣件系统、轨道板、CA砂浆层和底座板[4],如图1所示。底座板采用C40钢筋混凝土现浇结构,每20 m一段,尺寸为20 m×3 m×0.3 m,板之间设有凸型挡台和伸缩缝;轨道板为C60预制混凝土板,尺寸为5 m×2.4 m ×0.2 m,即每块底座板上方有4块轨道板。抬升技术难点主要体现在以下几个方面。(1)顶升点的选取和布置。底座板四周没有任何承力支点,要想实现抬升,必须人为设置顶升点并加以合理布置。底座板在结构上属于弹性薄板,抗弯拉强度(尤其是纵向上)较低。如果顶升点的选取和布置不当,极有可能造成抬板过程中顶升点的荷载过大或弯矩超限,导致底座板发生破坏。(2)抬升工装的设计。抬升工装可视为抬板时人为设置的顶升点,其作用是通过一定方式实现与底座板的连接,并以此作为千斤顶的承力点,将千斤顶输出的顶升力传递给底座板。其设计难点在于保证实现抬升的前提下,应尽可能满足不同路段和各类板型,同时还要考虑工装的搬运和安装能够适应高铁线路的作业条件。(3)板底灌注材料及灌注设备的选择。目前常用的板底灌注材料主要有两类,一类是高聚物化学浆,这种材料固结后具有一定的柔性,可以较好地缓冲和吸收列车带来的动载冲击,但其成本较高,存在遇水发泡的问题;另一类是无机类浆材(如T浆),其价格相对较低,但柔性不足,固结后呈脆性,在动载冲击作用下易破碎,从而导致病害再次发生。选择灌注设备关键是要考虑其能否满足材料的可灌性要求以及灌注能力,同时还要尽可能使机具小巧、轻便,方便现场搬运和转场。

图1 CRTS-Ⅰ型板式轨道结构示意

3抬升方案设计

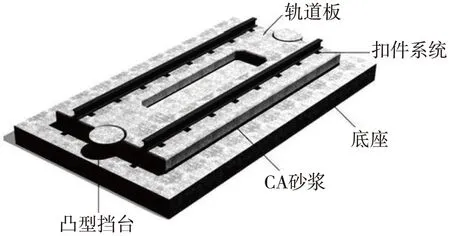

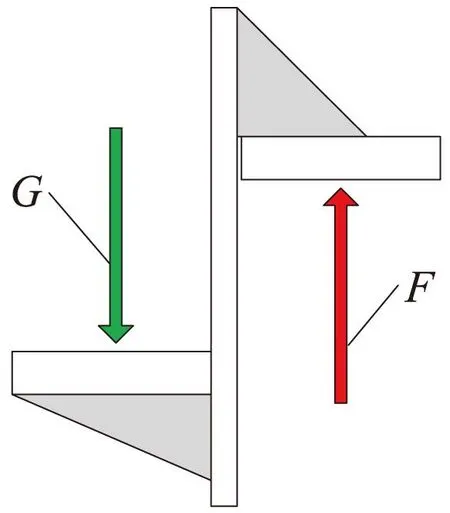

本文采用的抬升原理是在底座板两侧按照一定的间距布置抬升工装作为承力点,而后借助千斤顶提供的机械外力实现底座板的整体抬升,其示意如图2所示。

图2 底座板抬升原理示意

首先需要确定顶升点的数量并加以合理布置,这是实现抬升的关键。此外,还需要对抬升过程中可能产生的几类破坏情况进行力学验算,以确保各部位的结构安全。

3.1顶升点数量的确定及布置

确定顶升点的数量并加以布置是一个较为复杂的计算过程,需要多次变换顶升点的间距和位置进行试算,同时还要考虑工装与底座板间的相互作用以及工装、轨道板结构受力后自身的应力变化。计算采用有限元软件PLAXIS[5],工装和轨道板结构均按弹性体考虑,锚固螺栓植入底座板中,螺栓外侧施加固定边界,即将整个底座板及支座考虑为悬空,在自重作用下进行受力分析。整体计算模型如图3所示,计算参数如表1所示。

图3 轨道结构计算模型

材料名称弹性模量/MPa重度/(kN/m3)泊松比本构模型C60混凝土3.6×10424.50.3弹性C40混凝土3.25×104240.3弹性CA砂浆200130.2弹性锚固螺栓2.1×10578.50.3弹性

计算时分别考虑了顶升点间距为2、3 m和4 m三种情况,结果表明:3 m和4 m两种情况因间距过大而导致结构应力超出混凝土抗拉强度,会造成底座板破坏。当顶升点间距为2 m时,支撑层底面中心线最大拉应力为0.28 MPa,小于底层钢筋抗拉强度0.34 MPa;锚固螺栓处产生的最大压应力为1.43 MPa,亦小于混凝土抗压强度,说明间距为2 m的设计方案可行。图4、图5分别为该方案的板式轨道结构应力分布图和螺栓竖向内力图。

图4 板式轨道结构应力分布

图5 螺栓竖向内力

3.2结构破坏情况的力学验算

抬升过程中有可能出现3类破坏情况:(1)混凝土底座板产生拉裂破坏;(2)工装自身破坏;(3)锚固螺栓部位的混凝土受压破坏。针对这3类破坏情况进行力学验算如下。

(1)第一类破坏

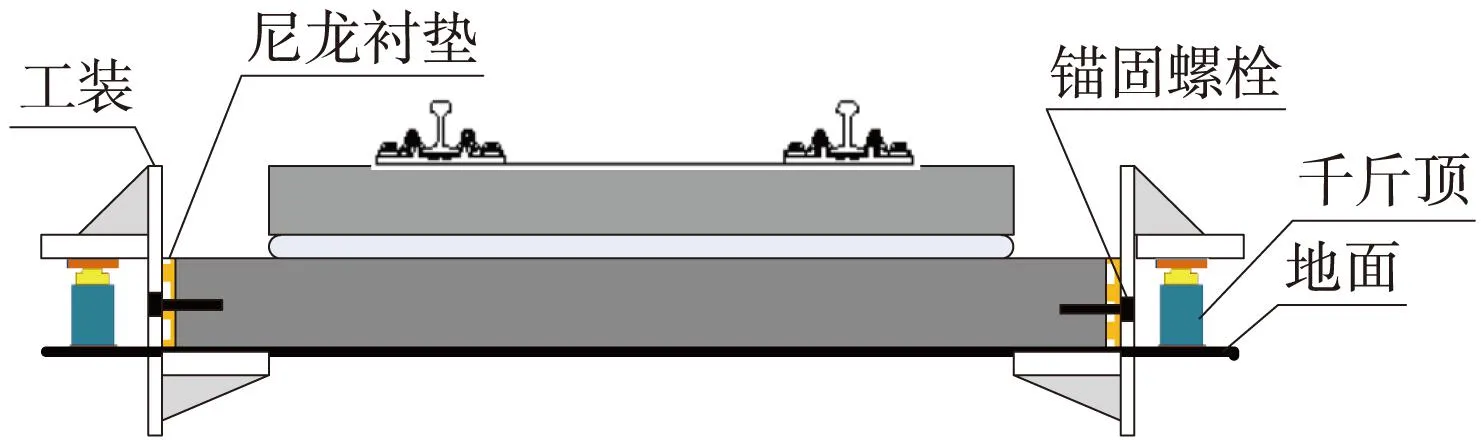

根据以上确定的设计方案,可将整个底座板按2 m间距简化成一系列简支梁(图6),若底座板能够承受自身重力、上部轨道板和CA砂浆层的均布荷载以及钢轨的线荷载,且不产生裂缝,则可认为安全。

图6 底座板受力简图

很显然,该简支梁的最大弯矩出现在跨中,其计算公式为

(1)

式中,G钢为钢轨自重;G轨为轨道板自重;G砂为CA砂浆层自重;G底 为底座板自重;L为两顶升点之间的距离。

为保证底座板不发生开裂,板下部的混凝土与钢筋要共同承受弯矩产生的拉力(见图7)[6],公式(1)中求得的M值需满足下面的正截面受弯验算公式

(2)

式中,fy为钢筋抗拉强度;As为受拉钢筋截面面积;h0为板的有效高度;xn为适筋梁破坏时的受压区高度。

经计算,抬升时的实际弯矩值小于正截面受弯验算公式中的设计弯矩值,表明不会产生第一类破坏。

图7 正截面受弯力学示意

(2)第二类破坏

工装发生破坏的情况主要表现为焊缝开裂,计算时以钢支撑三角连接件和上部顶板为研究对象。计算简图如图8所示,焊缝验算公式如下

(3)

式中,τf为焊缝最大剪应力;N为焊缝承受的外力;he为焊角有效高度;lw为焊缝计算长度。

计算结果显示钢支撑安全。

(3)第三类破坏

此类破坏情况包括锚固螺栓自身破坏和螺栓周边混凝土破坏,计算时考虑最不利的情况,即所有力均由螺栓承受,计算简图如图9所示。由此得出的每个顶升点受力和力矩均小于混凝土的抗压强度,表明锚固螺栓安全。

图8 焊缝受力计算简图

图9 锚固螺栓受力计算简图

通过上述数值计算和力学验算结果可知,顶升点间距为2 m的设计方案可以满足抬升过程中结构的应力要求,同时不会造成工装自身、锚固螺栓及其周边混凝土的破坏,理论上是一种切实可行的抬升方案。由此确定的顶升点布置如图10所示。

图10 经方案设计确定的顶升点平面布置示意(单位:m)

4现场试验

为了验证抬升设计方案的可行性及实用性,分别采用等比例模型和短尺寸模型对抬升过程控制、灌注材料性能和灌注方式以及板底灌注效果等进行了现场试验。

4.1等比例模型试验

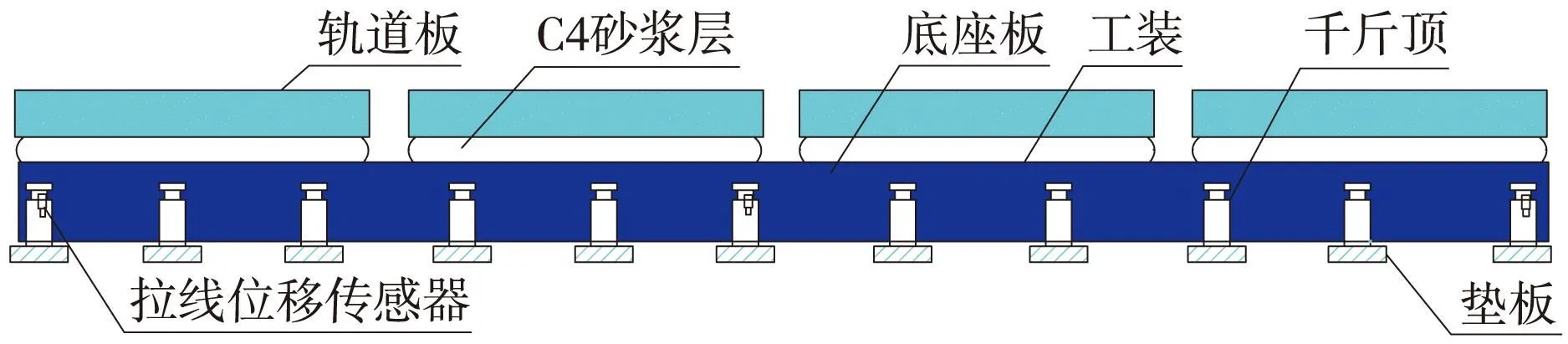

试验时共浇筑了两块底座板,板之间设置了凸型挡台和伸缩缝,上部轨道板、CA砂浆层、钢轨和扣件则用砂袋替代,如图11所示。

图11 底座板模型和工装安装后的情况

按照设计方案,在底座板两侧对应的每个顶升点共架设液压千斤顶22支,同时按图12所示的位置安设位移传感器6套,分别监测底座板两端和中部在抬升过程中的位移变化情况。

图12 千斤顶及位移传感器安设示意

抬升采用多点同步顶升系统,液压泵站分3次加压,每次输出的压力分别为设计顶升力的50%、70%和100%,同时借助位移传感器监控力和位移两项指标,确保各千斤顶的抬升量始终保持一致。当输出压力达到设计顶升力的50%时,底座板与地面脱开;达到70%时,底座板抬离地面约1 cm;达到100%时,底座板抬离地面约3 cm,同时接近千斤顶的额定行程,如图13所示。因现场条件所限,等比例模型试验未能实现板底灌注。

图13 底座板整体抬升的情况

4.2短尺寸模型试验

由于等比例模型试验未能实现板底灌注,为弥补这一缺憾,又采用短尺寸模型进行了补充试验。所谓短尺寸模型,就是缩短等比例模型底座板的长度而保持宽度和厚度不变,其尺寸为4 m ×3 m ×0.3 m,如图14所示。

图14 短尺寸底座板模型

(1)灌注材料性能测定

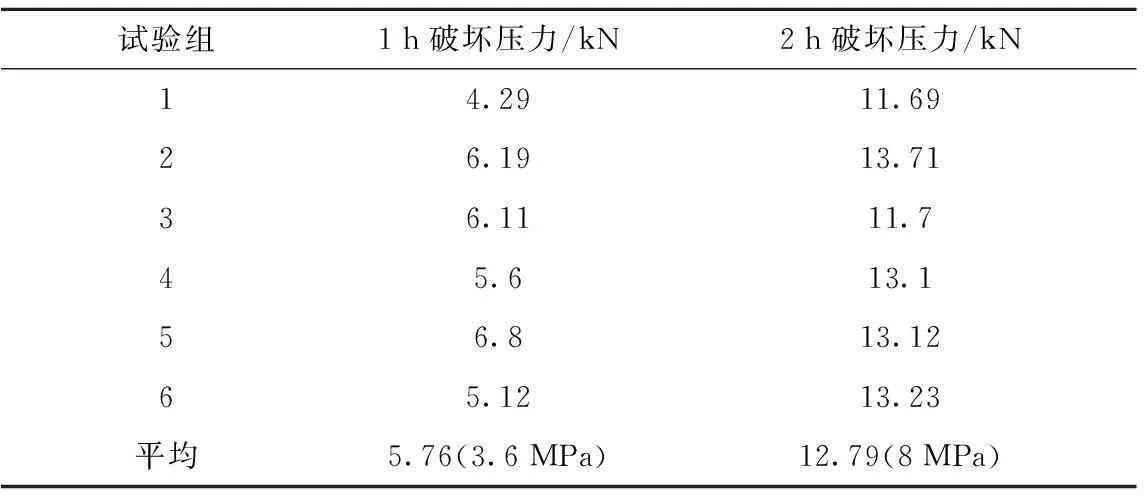

灌注材料性能和灌注设备直接关系到板底灌注效果,与底座板抬升具有同等重要的地位。根据上文所述,纯刚性或纯柔性材料都难以满足板底灌注的实际需要,适用的材料必须兼有刚性和柔性的特点,经过广泛筛选和反复室内试验,确定将改性环氧砂浆作为试验材料。试验时着重测定了材料的初凝时间、终凝时间和1、2 h抗压强度(表2)。灌注设备则采用自行改造的小型砂浆泵。

表2 改性环氧砂浆的抗压强度

注:①试验当日的水温、料温和气温分别为19、20 ℃和21 ℃;②按照列车一对车轮的最大荷载390 kN计算,4 m短板支撑可产生的荷载为(390+130)/12=0.043 MPa,未考虑动荷载作用。

试验结果表明,材料保证材料的各项性能能够满足天窗点作业时间和线路开通后的荷载要求。

(2)灌注方式及效果对比

灌注方式的选择直接关系到作业准备时间、灌注效率及灌注效果等多个方面,试验时分别对在底座板上方钻设垂直注浆孔和从板底两侧插入注浆管并封边这两种灌注方式(图15)进行了对比。前者在灌注前需要钻孔,但灌注效率较高,并有利于浆液在板底的扩散;后者无需钻孔,可直接将注浆管插入底座板与地面之间的空隙实施灌注,但浆液的扩散效果稍差。

图15 两种灌注方式的布孔情况

为了检验灌注效果,试验结束后用吊车将底座板移开,通过现场观察,两种灌注方式均可保证板底充填密实(图16),二者的灌注效果接近。

图16 板底灌注效果检验

5结论

(1)通过对目前轨道抬升方法的分析和总结认为,依靠材料自身膨胀压力抬升的方法存在因压力不可控而难以实现精确抬升的弊端,采用专业顶升设备进行轨道抬升才是最为合理可行的方式。

(2)数值模拟和结构力学简算结果表明,底座板两侧的顶升点应按2 m间距设置,该设计方案在保证底座板整体抬升的同时,可以防止底座板、工装自身和锚固螺栓部位的混凝土不出现破坏。

(3)按照设计方案实施的等比例模型试验成功实现了底座板的整体抬升,混凝土结构、工装及锚固螺栓自身全程未出现破坏,证明方案合理可行。

(4)短尺寸模型试验弥补了板底灌注环节,改性环氧砂浆的初凝、终凝时间及抗压强度等性能指标可以满足板底灌注的实际需要;对不同灌注方式的试验结果显示,两种方式的灌注效果接近,但在作业准备时间和灌注效率上存在差异。

参考文献:

[1]李树德.京沪高速铁路轨道设计有关问题探讨[J]. 铁道标准设计,2006(7):1-2.

[2]杨岳勤.铁路客运专线轨道结构类型的选择[J].铁道标准设计,2005(6):7-10.

[3]龙驭球,包世华.结构力学[M].北京:高等教育出版社,2006.

[4]魏祥龙,张智慧.高速铁路无砟轨道主要病害(缺陷)分析与无损检测[J].铁道标准设计,2011(3):38-40.

[5]汪梨园.高速铁路运营期间CRTSⅡ型板式无砟轨道底座板断裂修复技术[J].铁道建筑技术,2014(7):44-78.

[6]李强,王明刚.板式无砟轨道底座板顶面高程及平整度控制的新方法[J].铁道勘察,2013(5):1-2.

[7]彭东.CRTSⅠ型板式无砟轨道板精调技术[J].铁道建筑技术,2014(3):21-25.

[8]王军.哈大铁路客运专线CRTSⅠ型板式无砟轨道铺设技术[J].铁道标准设计,2012(5):58-61.

[9]赵坪锐,刘观,胡佳.桥上CRTSⅡ型板式轨道梁端高强度挤塑板的合理弹性模量研究[J].铁道标准设计,2014(6):5-9.

[10]李智杰.CRTSⅡ型双块式无砟轨道施工技术与病害处治技术探讨[J].铁道建筑技术,2014(3):48-53.

[11]李力.重载无砟轨道铁路隧道基底加固技术研究[J].铁道标准设计,2014(5):95-98.

[12]宋荣方,刘秀元.津秦客运专线CRTSⅡ无砟轨道先导段底座板施工技术[J].铁道标准设计,2013(7):37-41.

Design and Experimental Study on Uplifting Base Plate of High Speed Railway Ballastless TrackDONG Ming

(Beijing Zhongtie Railway Soil Engineering Co., Ltd., Beijing 100055, China)

Abstract:In the face of the integral sinking of ballastless track structure due to settlement of subgrade on some high speed railway lines, a remediation method is proposed to uplift the base plate of ballastless track and grout under the plate. The uplifting scheme is determined with numerical simulation and structural mechanics computation. Full scale model test and short size model test are conducted respectively, and the rationality and feasibility of the scheme are verified by the test results, which provide theoretical and practical references for later on-track construction.

Key words:Ballastless track; Base plate; Uplift; Grout; Test

中图分类号:U213.2+44

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2015.05.013

文章编号:1004-2954(2015)05-0060-05

作者简介:董明 (1976—),男,工程师,2001年毕业于华东交通大学土木工程专业,工学学士,E-mail:1020572768@qq.com。

收稿日期:2014-07-16; 修回日期:2014-08-22