桉木单板/聚丙烯膜复合材料的制备工艺及力学性能1)

2015-03-06李雪菲任从容韦文榜张双保

李雪菲 任从容 韦文榜 张双保

(木质材料科学与应用教育部重点实验室(北京林业大学),北京,100083)

责任编辑:戴芳天。

桉树是我国人工林主要树种之一,品种多、生长快、轮伐期短,能有效解决木材加工行业原料不足问题,因其材性差制约了应用范围,通常作为生产纸浆、纤维板和单板层积材的芯板的原料,致使其附加值偏低[1];如何高效合理利用桉树就成为当今林产工业迫切需要解决的重要课题。

以“三醛胶”为主制备木质复合材料的最大问题是材料在生产及使用过程中释放出的甲醛对人们身体健康造成危害,甲醛在世界卫生组织于2004年6月5日发布的第153号公告中被宣布为一级致癌物;因而需要寻求“无醛”胶黏剂替代“三醛胶”制备人们一直期望的环保型木质复合材料。众所周知,作为四大材料之一的塑料一直广泛应用于人们日常生活中。研究表明:原生或回收的塑料粉末与木纤维、木粉制备的复合材料性能优异[2],说明塑料具备可代替传统胶黏剂生产木质复合材料的可能性,且此种材料无游离甲醛释放。至今为止,用塑料“膜”作为原料制备木塑复合材料研究较少,通用塑料聚丙烯(PP)与聚乙烯(PE)相比具有品质轻,耐热性及沸水煮等优势;通常木塑复合材料制备主要以聚乙烯[2-4]为原料,聚丙烯膜/木质材料复合方面研究几乎未见报道。为此,笔者以桉木单板为主要原料,以聚丙烯(PP)膜为胶黏剂探讨用其制备木塑复合材料的可行性。

1 材料与方法

1.1 材料

桉木——品种为邓恩桉(Eucahetus dunnii Maiden),取自中国广西地区,加工成规格为400 mm×400 mm×2 mm的单板,干燥至含水率约9%后封存。聚丙烯膜——购于北京,厚度为0.04 mm,密度约为0.9 g/cm3。

1.2 仪器与设备

DSC-60差示扫描量热仪(日本岛津公司);150T万能实验压机(苏州新协力机器制造有限公司);QD型冷压机(上海人造板机器厂);HH.W21-420型电热恒温水浴锅(北京光明医疗仪器厂)等。

1.3 方法

结构设计:桉木单板/聚丙烯(PP)膜复合材料结构设计遵循复合材料制备理论和准则,按其相邻单板的纹理排列方向互相垂直的规则进行手工铺装组坯,由5层结构组成(见图1)。

图1 材料结构示意图

工艺流程设计:桉木单板/聚丙烯膜复合材料工艺流程采用传统的胶合板制备方式与方法(见图2)。

图2 工艺流程图

聚丙烯(PP)膜熔点测试:取5 mg聚丙烯膜样品,以10℃/min的升温速率在氮气流中从30℃升温到220℃。样品的对比物为金属铟。

单因素试验:以温度为单因素,考查温度对桉木单板/聚丙烯膜复合材料力学性能的影响。

正交试验:每组试验重复3次,共压制桉木单板/聚丙烯膜复合材料3×9=27块,考查热压压力、热压时间、塑料添加量3个工艺因子对复合材料胶合强度的影响。按正交试验表L9(34)设计安排试验(见表1)。

表1 正交试验因素水平

材料性能指标测定:以胶合强度作为评价复合材料力学性能的衡定指标,采用国家标准GB/T 9846.3—2004中I类胶合板测定方法测定。

2 结果与分析

2.1 聚丙烯膜熔点与热压温度的关系

如图3所示,聚丙烯膜的熔点约为164℃。只有当热压温度高于塑料膜的熔点时,它才可以熔融流动,甚至渗透到木材单板中。从165℃开始,分别以165、180、195、175、180、185℃为变量,其他条件保持一定做单因素试验。

图3 PP膜DSC曲线

2.2 热压温度对复合材料力学性能的影响

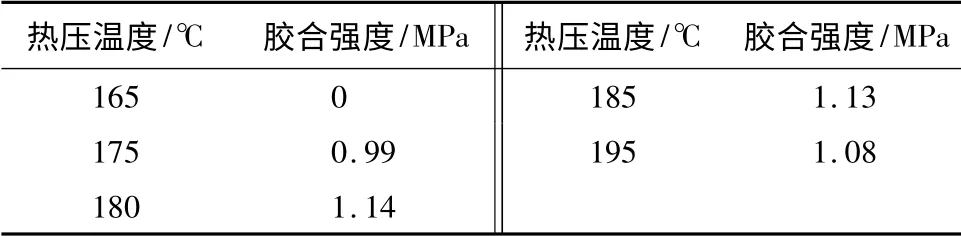

在保持其它条件不变(热压时间330 s、热压压力0.9 MPa、塑料添加量150 g/m2)的情况下,桉木单板/聚丙烯膜复合材料胶合强度的变化如表2所示。当热压温度为165℃时,胶合强度为0;热压温度约为180℃时,胶合强度最大达到1.14 MPa;当热压温度从175℃升到180℃时,胶合强度大约增加了15%;当热压温度高于180℃时,胶合强度随着热压温度的升高有所下降,且下降幅度从0.8%增大到5.3%。原因是:温度较低时,聚丙烯膜没有充分熔融,流动性差,与单板的界面结合性较差;随着热压温度的升高,聚丙烯膜能更充分熔解使得胶合强度提高。当温度过高时,桉木会发生热降解反应,导致桉木的力学性能降低从而影响胶合强度,有研究表明桉木的单纤维间的木质素胞间层在150℃时表现软化,在大于160℃时近于熔化[5]。当热压温度为195℃时,桉木单板/聚丙烯(PP)膜复合材料开始出现热变色现象。桉木的颜色变化主要是由多酚类化合物引起的,桉木的多酚类化合物中以水解单宁为主,遇热和空气氧化下易发生颜色变化[6]。综合考虑,选择180℃作为热压温度做正交试验。

表2 热压温度对复合材料胶合强度的影响

2.3 热压压力、时间及塑料添加量对材料胶合强度的影响

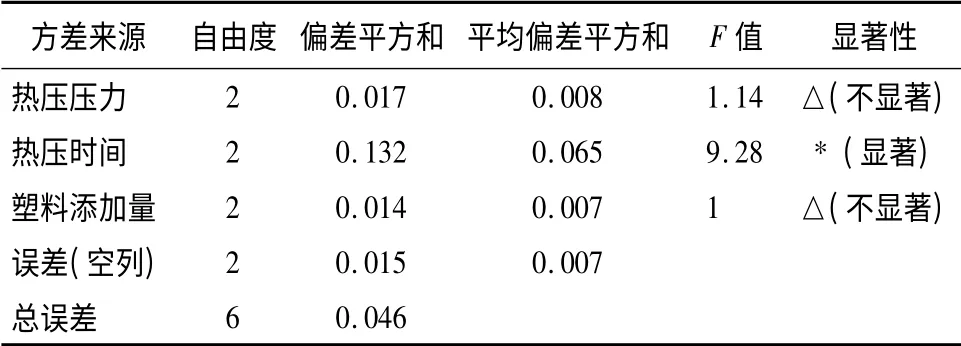

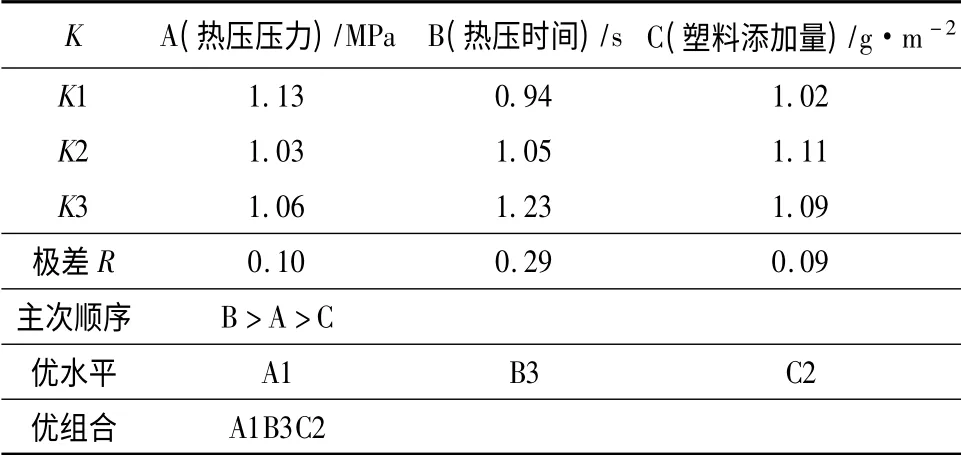

本实验参照GB/T 9846.3—2004标准进行,其结果见表3。利用方差分析对试验数据进行显著性检验(见表4),利用极差分析各因素水平之间的显著性(见表5)。

表3 正交试验结果

表4 方差分析及显著性检验

表5 极差分析

从表3中可以看出,桉木/聚丙烯膜复合材料的整体强度较高,均高于GB/T 9846.3—2004中I类胶合板的胶合强度指标值。可以看出,不同的工艺条件对胶合强度的影响差异很大,热压时间对桉木/聚丙烯膜复合材料的胶合强度影响显著。

2.3.1 热压压力对胶合强度的影响

表4数据显示,热压压力对桉木/聚丙烯膜复合材料的胶合强度的影响不显著。在优化生产工艺时,此水平间压力对胶合强度的影响可不考虑。如表5所示,随着热压压力的增加,胶合强度的变化不明显,但大体呈下降趋势。

造成这种现象的原因是:当热压温度较高(180℃)并高于聚丙烯膜的熔点(164℃)时,在此温度条件下,聚丙烯(PP)膜的流动性较好,当热压压力增大时,过多塑料进入木材,导致界面塑料密度下降,也有可能导致胶合强度的下降[7]。当压力过大时,也会使一部分塑料溢出,使之不能发挥胶黏剂的作用,这也会对胶合强度产生一定的影响。另一方面,桉树密度大(有的树种密度能超过0.9 g/cm3),它是世界上极有价值的硬木资源之一,纤维素质量分数高,约42%~62%[8],能承受较大压力,也可能是造成胶合强度变化不明显的原因。

试验设计中热压压力的水平差距较小,可能造成水平间差异不显著,也有可能是所选因素水平较少或其它试验误差造成的。

2.3.2 热压时间对胶合强度的影响

表4数据显示,热压时间对桉木/聚丙烯膜复合材料的影响显著。如表5所示,随着热压时间的增加,胶合强度呈增大趋势。且增长梯度分别为0.11、0.18 MPa,增长较明显。

木塑复合材料的胶合强度主要由木塑界面间的结合强度体现。而木材纤维间存在氢键,具有较强的极性,聚丙烯塑料分子为非极性,这就使得木塑复合界面间的界面润湿性和界面结合性较差[9]。导管对木材的渗透性和胶合性能有很大的影响。桉树木材导管中存在侵填体,导管中又有硬壳物质,妨碍了塑料分子进入木材内部。而较长的木塑复合时间,有利于塑料在木材表面的渗透,以及木塑复合界面机械互锁的形成[10]。聚丙烯塑料的熔点非常高,通常在160℃以上,耐热性非常好。这就需要一定的时间使得聚丙烯达到熔融状态,较长的热压时间能保证这一要求使塑料与木材充分反应形成牢固的界面结合强度。

因此,在热压时间240~420 s水平下,随着热压时间的增长,桉木/聚丙烯膜复合材料的胶合强度显著增大。

2.3.3 塑料添加量对胶合强度的影响

表4数据显示,塑料添加量对桉木/聚丙烯复合材料的胶合强度影响不显著。这一结果与其它塑料(如聚乙烯PE)制备的木塑复合材料差异较大。通常,塑料添加量对木塑复合界面的影响主要体现在塑料在木材表面的分布密度变化上。随着塑料添加量的增加,木塑复合界面中木材表面的单位塑料密度也在增加,塑料在木材中的渗透深度和界面结合强度也随之增加,因此胶合强度也随之增大。由于聚丙烯在通用塑料中最轻,在所选水平100~200 g/m2范围内,塑料添加量对复合材料胶合强度的影响并不显著,但这并不代表塑料添加量这一因素对胶合强度的影响不大。

如表5所示,在所选水平范围内,胶合强度随着塑料添加量的增加而增大,在达到最高点后又开始呈下降趋势。出现这一现象的原因是:在热压过程中,聚丙烯膜熔融并在桉木单板中渗透与其表面之间形成木塑复合界面,但木塑复合界面的相容性较差,聚丙烯在桉木单板中渗透的深度是有限的;当热压压力较大时,过多的熔融态的塑料就会溢出造成浪费。因此,在优化工艺条件时,选择合适的塑料添加量既能保证复合材料的力学性能,又能避免资源的浪费。

试验设计中塑料添加量的水平差距较小可能造成水平间差异不显著,也有可能是所选因素水平较少或其它试验误差造成的。

2.4 最优工艺验证

从表5可以看出,影响胶合强度的因素从大到小计依次为B、A、C,然后根据表4中k值的大小,确定各因素的最优水平。通过极差分析可知,本次试验的最优组合为热压压力取0.9 MPa,热压时间取420 s,塑料添加量取150 g/m2。

筛选出的最优工艺参数为:热压压力0.9 MPa、热压时间420 s、塑料添加量150 g/m2。根据最优工艺参数制备复合材料,然后进行性能检测,试验结果如表6所示。在最优工艺参数情况下,耐水胶合强度为1.4 MPa,满足GB/T 9846.3—2004标准中I类胶合板的要求,且准确系数为3.56%,小于5%。准确系数按下列公式计算:

式中:σ为标准差;μ为均值;N为数据数量;xi为每个数据的值。

表6 验证试验

3 结论

以聚丙烯膜为胶黏剂,桉木单板为主要原料制备木塑复合材料,在最优工艺参数条件下,耐水胶合强度为1.4 MPa,满足GB/T 9846.3—2004标准中I类胶合板的要求,试验表明用桉木单板和聚丙烯膜制备木塑复合材料是完全可行的。热压温度对木塑复合材料的胶合强度影响较大;在选定的水平范围内,热压时间对胶合强度的影响显著,而热压压力和塑料添加量对胶合强度的影响不显著。筛选出的最优工艺参数为:热压温度180℃、热压压力0.9 MPa、热压时间420 s、塑料添加量150 g/m2。

[1]黄如楚.桉树木材加工利用研究现状[J].桉树科技,2010,27(1):68-74.

[2]Lu F,Chang L,Guo W J,et al.Preparation and characterization of wood-plastic plywood bonded with high density polyethylene film[J].European Journal of Wood and Wood Products,2013,71:739-746.

[3]Tang L,Zhang Z G,Qi J,et al.A new formaldehyde-free adhesive for plywood made by in-situ chlorinating grafting of MAH onto HDPE[J].European Journal of Wood and Wood Products,2012,70:377-379.

[4]Gong G,Nystrom B,Joffe R.Development of polyethylene/nanoclay masterbatch for use in wood-plastic composites[J].Plastics Rubber And Composites,2013,42:167-175.

[5]祁述雄.中国桉树[M].北京:中国林业出版社,2002.

[6]欧义芳,李忠正.桉木抽出物的主要化学组成及结构类型的初步研究[J].南京林业大学学报,1996,20(3):1-5.

[7]常亮,王正,郭文静,等.木塑复合胶合板热压复合因子研究[J].木材加工机械,2009,20(6):12-15.

[8]希里斯W E,布朗A G.桉树培育与利用[M].北京:中国林业出版社,1990.

[9]程青民,黄旭江,许开华,等.界面改性增强木塑复合材料力学性能的研究进展[J].材料导报,2011,25(18):443-449.

[10]王正.木塑复合材料界面特性及其影响因子的研究[D].北京:中国林业科学研究院,2001.