氧气底吹熔炼炉处理含石墨C铅精矿的生产实践

2015-03-06吴卫国王建铭

吴卫国, 王建铭

氧气底吹熔炼炉处理含石墨C铅精矿的生产实践

吴卫国, 王建铭

对比了氧气底吹熔炼炉单独处理含石墨C铅精矿及搭配处理二次铅物料时的实际生产数据,得出了氧气底吹熔炼炉处理含石墨C铅精矿时适宜的工艺参数及生产操作条件。

氧气底吹熔炼炉; 石墨C; 铅精矿; 二次铅物料

氧气底吹炼铅技术是世界上应用最广泛的铅冶炼技术。该技术第一段采用氧气底吹熔炼炉对物料进行氧化熔炼,第二段采用还原炉对熔炼炉产出的液态铅渣进行还原熔炼。氧气底吹熔炼炉对原料有很强的适应性,能够处理铅精矿、铅膏、锌厂浸出渣及其它的各种复杂的二次物料[1-3]。

在实际生产过程中,氧气底吹熔炼炉处理的铅精矿一般为硫化矿,铅精矿中不含石墨C或者仅含很少量的石墨C。但是,也有少数矿山所产的铅精矿含有石墨C,由于选矿技术和经济的原因,这类铅精矿中石墨C含量很高,有的超过了10%。然而,氧气底吹熔炼炉处理含石墨C铅精矿时,生产操作上与处理不含石墨C的铅精矿有很大的区别。

1 氧气底吹熔炼炉处理含石墨C铅精矿工艺概况

含石墨C铅精矿、二次铅物料、熔剂经过定量给料机配料,由胶带输送机加入到圆盘制粒机中同返回烟尘一起制粒。粒料通过胶带输送机和可逆胶带输送机加入到炉前仓,经过定量给料机计量后,由移动带式输送机加入到氧气底吹熔炼炉中。氧气、氮气和除盐水通过氧气底吹熔炼炉底部的氧枪喷入炉内。熔炼过程产出的粗铅从虹吸口放出,用粗铅铸锭机铸锭;高铅渣从放渣口放出,通过溜槽流入铸渣机中。烟气通过虹吸口一端的出烟口进入余热锅炉上升烟道,经过余热锅炉回收余热,电收尘器收尘后送制酸车间。

2 氧气底吹熔炼炉生产实践

2.1 含石墨C铅精矿的特点

铅精矿根据石墨C含量及其对生产过程的影响,分为含石墨C较低的铅精矿(石墨C含量<2%)、含石墨C中等的铅精矿(石墨C含量在2%~4%),含石墨C高的铅精矿(石墨C含量>4%)三类。表1列出了几种含石墨C铅精矿的主要组成。

表1 含石墨C铅精矿组成(干基) %

从含石墨C铅精矿成分分析结果看,含石墨C较高的铅精矿,石墨C含量波动较大,在2%~10%之间,有的超过了10%;含石墨C低的铅精矿,石墨C含量比较稳定。含石墨C较高的铅精矿中,Fe和CaO含量较低,在熔炼过程中需考虑配入部分熔剂。

另外,石墨C波动对炉况影响较大,因此在配料之前混料需充分均匀,保证入炉铅精矿石墨C含量稳定。

2.2 生产技术指标

氧气底吹熔炼炉处理含石墨C铅精矿及搭配处理二次铅物料的主要生产技术指标见表2。

表2 氧气底吹熔炼炉生产技术指标

注:氧气底吹熔炼炉的规格为Φ4.1 m×14 m。

2.3 生产数据

分别列出了处理两种物料时稳定生产的数据,对氧料比、渣含Pb、FeO/SiO2、CaO/SiO2和余热锅炉温度进行了分析。数据为48 h连续稳定生产的数据。

2.3.1 氧料比

氧气底吹熔炼炉氧料比见图1。

图1 氧料比

单独处理含C铅精矿时,氧料比平均值为100 m3/t;含C铅精矿搭配处理二次物料时,氧料比平均值为96 m3/t。可见,含C铅精矿搭配处理二次物料时,其氧料比相比铅精矿单独处理时要低,主要是由于配入的二次物料中含有硫酸盐,硫酸盐在熔炼过程中会分解提供氧气。

2.3.2 渣含Pb

底吹炉高铅渣含Pb见图2。

图2 渣含Pb

处理两类物料时渣含铅都控制在40%~45%。单独处理含石墨C铅精矿时,平均渣含Pb为41.6%;含石墨C铅精矿搭配处理二次物料时,平均渣含Pb为43.8%。可见,铅精矿搭配处理二次铅物料时,底吹炉渣含Pb更高,主要是因为二次物料中Pb的硫酸盐分解成氧化物进入高铅渣中,提高了渣中Pb含量。

2.3.3 高铅渣铁硅比

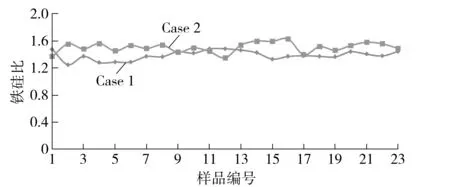

两种情况下的底吹炉高铅渣铁硅比见图3。

图3 铁硅比

单独处理含C铅精矿时,铁硅比在1.25~1.48之间波动,平均值为1.39; 含C铅精矿搭配处理二次物料时,铁硅比在1.35~1.63之间波动,平均值为1.51。 可以看出,单独处理含石墨C铅精矿时,FeO/SiO2可在较大范围波动,可根据原料和还原过程选择合适的FeO/SiO2。

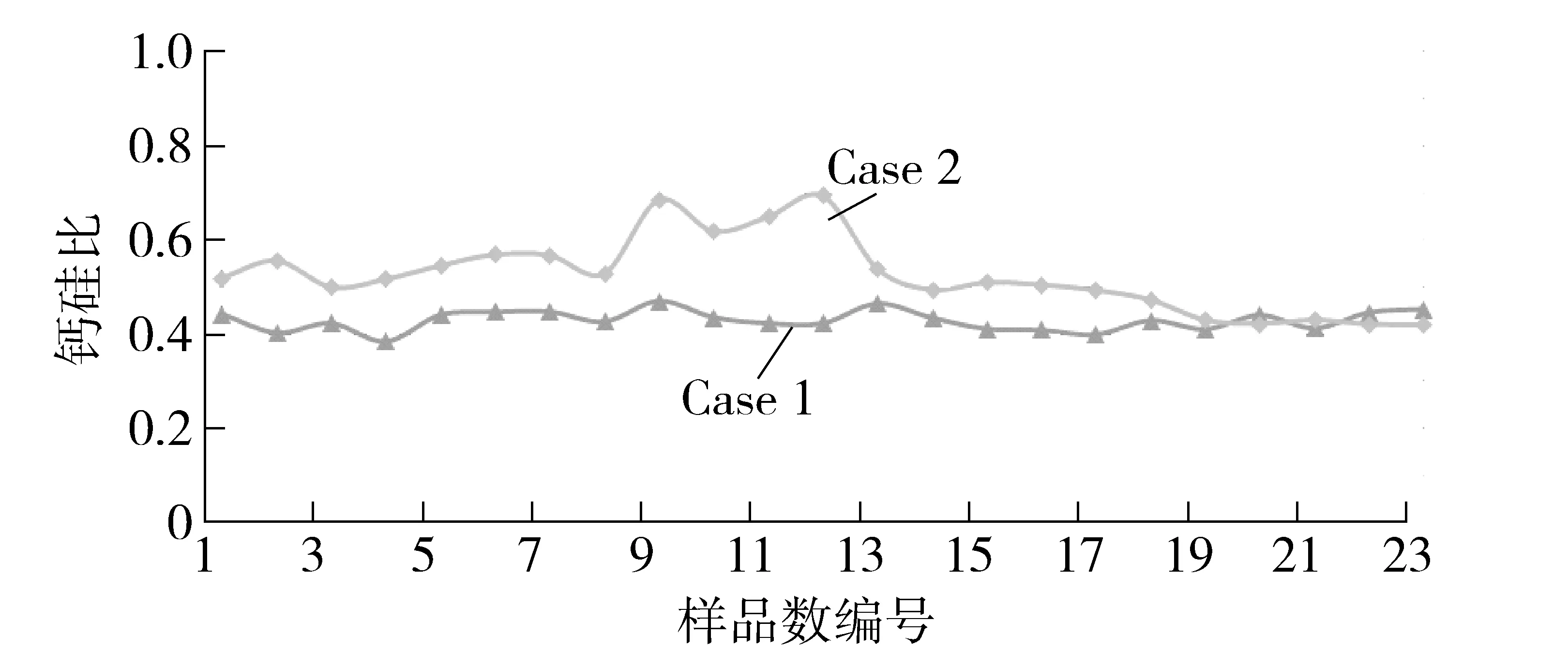

2.3.4 高铅渣钙硅比

底吹炉高铅渣钙硅比见图4。

图4 钙硅比

单独处理含C铅精矿时,钙硅比在0.39~0.47之间波动,平均值为0.43; 含C铅精矿搭配处理二次物料时,钙硅比在0.42~0.7之间波动,平均值为0.53。可以看出,处理含C铅精矿时,CaO/SiO2可以在较大范围内波动,可根据原料和还原过程需要选择合适的CaO/SiO2。

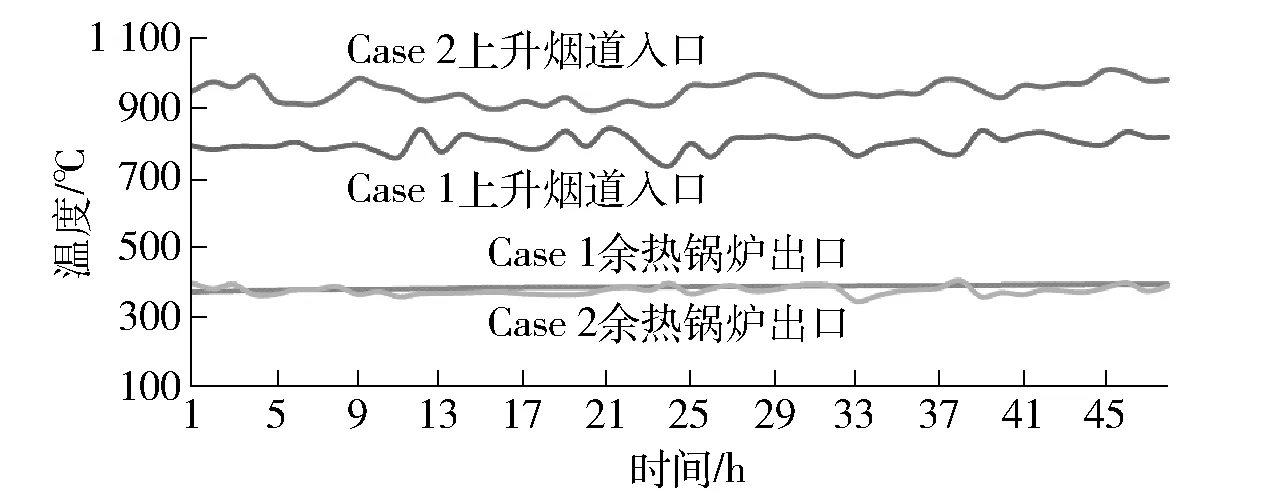

2.3.5 余热锅炉温度

图5为上升烟道入口温度和余热锅炉出口温度。

图5 余热锅炉温度

单独处理含石墨C铅精矿时,上升烟道入口温度在735~843 ℃,平均800 ℃;含石墨C铅精矿搭配处理二次物料时,上升烟道入口温度在895~1 010 ℃,平均950 ℃。单独处理含C铅精矿,余热锅炉出口温度在372~392 ℃,平均385 ℃;含C铅精矿搭配处理二次物料,余热锅炉出口温度在895~1 010 ℃,平均950 ℃。含C铅精矿搭配处理二次物料时,处理量较大,烟尘量大,烟尘在上升烟道反应放热导致温度较高,故单独处理含C铅精矿较搭配处理二次物料上升烟道入口温度低;由于余热锅炉可以通过振打和爆破清灰有效地控制出口温度,故两种情况下,余热锅炉出口温度相差不大。

2.4 放铅和放渣

氧气底吹熔炼炉放铅时间为30~40 min,粗铅温度950~1 000 ℃,放渣时间为60~90 min,在放铅10~15 min后开始放渣,高铅渣温度1 000~1 060 ℃。生产过程中炉内的渣和铅尽快放出,使炉内热量尽量排出,降低炉内热强度,有利于熔炼过程的顺利进行。

3 结论

(1)底吹炉处理含石墨C铅精矿时,石墨C含量一般不超过4%。铅精矿石墨C含量超过4%将导致熔炼温度升高,烟尘率加大,耐火材料侵蚀加快等问题,影响熔炼过程的稳定进行。

(2)含石墨C铅精矿搭配处理二次物料,可以有效地控制熔炼过程温度,保证熔炼过程的顺利进行,当搭配二次物料时,氧料比一般会更低。

(3)底吹炉处理含石墨C铅精矿,氧料比的控制十分重要,由于石墨C的存在,导致还原反应的发生。因此控制氧料比,控制合适的渣含Pb,是确保熔炼过程顺利进行的关键。一般生产过程中尽量控制较低的氧料比,但过低的氧料比会导致粗铅中含有大量的硫酸盐和氧化物,粗铅质量变差。

(4)底吹炉处理含石墨C铅精矿,应控制较低的熔池液面高度,同时将粗铅和高铅渣尽快放出,使炉内的热量尽量排出,减小熔炼炉热强度,降低熔炼过程温度,保证熔炼过程稳定进行。

(5)底吹炉处理含石墨C铅精矿的过程中,由于石墨C的存在,导致烟气温度升高、烟尘率增加,余热锅炉的各点温度明显升高,余热锅炉蒸发量将明显增加。通过控制弹簧振打和爆破清灰频率可以有效控制余热锅炉温度,但需注意余热锅炉蒸发量的变化。

[1] 王忠实. 氧气底吹熔炼—鼓风炉还原炼铅工艺的开发和应用[A].中国有色金属学会,中国有色金属学会第四届学术年会论文集[C]. 温州:2003: 34-37.

[2] 王建铭. 氧气底吹熔炼—鼓风炉还原炼铅的新进展[A].中国有色金属学会,中国有色金属学会第五届学术年会论文集[C]. 北京:2007: 46-51.

[3] 李东波,张兆祥. 氧气底吹熔炼鼓风炉还原炼铅新技术及应用[J].有色金属(冶炼部分),2008,(5): 12-17.

(中国恩菲工程技术有限公司,北京 100038)

Practice of treating the lead concentrate with graphite C in SKS furnace

WU Wei-guo, WANG Jian-ming

The paper contrasted the operations and parameters between separate and collocation secondary lead material treating the lead concentrate with graphite C in SKS furnace. The suitable parameters and operations of treating the lead concentrate with graphite C in SKS furnace were obtained.

SKS furnace; graphite C; lead concentrate; secondary lead material

吴卫国(1982—),男,湖北黄石人,硕士,工程师,从事有色冶炼工厂设计工作。

2015- 06- 30

TF812

B

1672- 6103(2015)06- 0033- 03