热态精炼渣能量利用的生产实践

2015-03-06谭芳香

谭芳香

热态精炼渣能量利用的生产实践

谭芳香

针对热态精炼渣能量利用问题,对原工艺进行改进,将废杂铜冶炼过程中产生的精炼渣在熔融状态下直接加入顶吹转炉进行处理,不仅节能降耗,而且缩短了作业周期,增加了产能,经济效益显著。

废杂铜冶炼; 热态; 精炼渣; 顶吹转炉; 能量利用; 节能降耗

精炼炉渣的成分与所处理的粗铜成分、炉衬性质及过程中所加熔剂等因素有关,变化范围比较大[1]。精炼炉渣不仅含铜很高,有时还含有其他有用成分,故必须进行处理。一般情况下精炼炉渣作为冷料返回转炉吹炼或与精矿一起在鼓风炉或反射炉中熔炼。本研究将废杂铜冶炼过程中产生的精炼渣在熔融状态下直接进行冶炼,充分利用热态精炼渣中丰富的热能,节约能源,在国内外废杂铜冶炼行业属新的前沿课题。

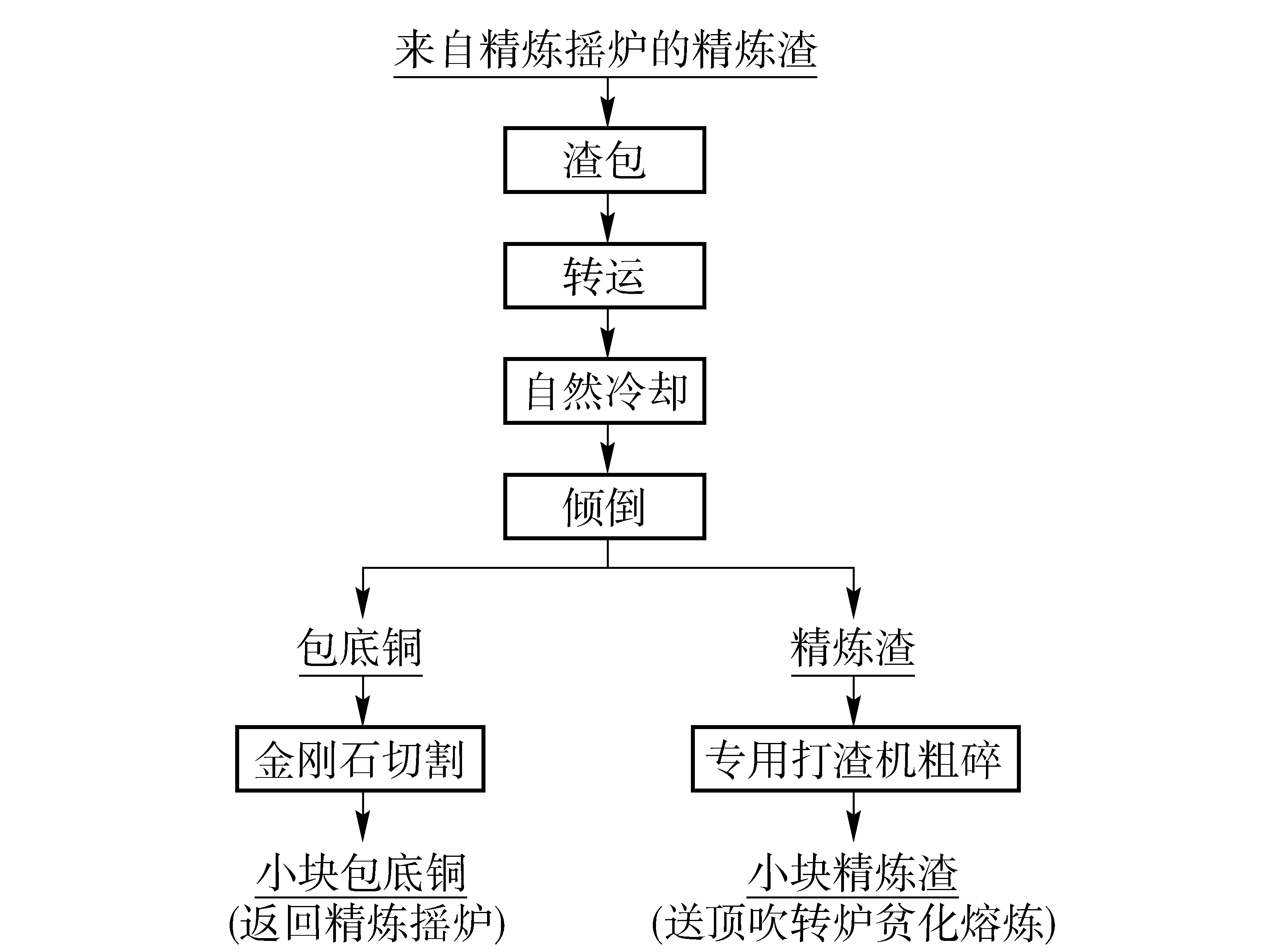

1 原有的处理工艺

在原有生产工艺中,精炼炉产出1 200 ℃精炼渣后,由炉内排放到渣包内缓冷,冷却时间在24 h以上,待精炼渣冷却至一定温度后,从渣包中翻渣,翻包底铜,转移到渣堆场冷却至室温,再用打渣机打碎,之后由顶吹转炉冶炼贫化精炼渣,使顶吹转炉弃渣含铜在1.5%以下。原再生铜精炼渣处理工艺流程图见图1。

图1 原再生铜精炼渣处理工艺流程图

原生产工艺顶吹转炉处理精炼渣作业周期长,容易导致大量的精炼渣以及包底铜积压,浪费热态精炼渣的能量,而且贫化时要进行二次加热,产生包底铜在系统中的滞留成本,渣包、场地倒转的设备及人工费用,造成生产作业成本的增加。

能源浪费分析:①当顶吹转炉冶炼冷态精炼渣时,需重新将冷态精炼渣由室温加热至冶炼温度1 200 ℃,顶吹转炉熔化冷态精炼渣的标煤单耗为133 kg/t,按每年产精炼渣60 000 t计算,则每年熔化精炼渣的消耗标煤为7 980 t;氧气单耗为150 m3/t,折标煤0.4 kg/m3,则每年消耗标煤为3 600 t。②包底铜积压3 428 t,天然气单耗为85 m3/t,折标煤133 kg/t,每年熔化包底铜消耗的标煤为388 t;熔化包底铜氧气单耗一般为70 m3/t,折标煤0.4 kg/m3,每年消耗标煤为96 t。③精炼渣倒运、翻包、破碎每年消耗柴油350 t,折标煤1.457 1 t/t,每年消耗标煤为510 t。④电力消耗折标煤34 kg/t,每年消耗标煤为1 938 t。故精炼渣处理及贫化加热多消耗能源折标煤14 512 t,能源消耗严重。

2 技术方案及改进措施

2.1 技术方案

对工艺进行改进,对将废杂铜冶炼过程中产生的精炼渣,在熔融状态下通过包子直接加入顶吹转炉,减少再次能源消耗,彻底消除精炼渣和包底铜积压,减少铜在冶炼工艺系统中的循环,缩短生产作业周期,增加产能,显著提高经济效益。

通过此项技术改造,切实解决了废杂铜冶炼工艺普遍存在的问题,实现了废杂铜冶炼铜直收率高、作业周期短、运行费用低的总体目标。

2.2 改进措施

2.2.1 精炼渣的渣型及化学成分研究

炉渣是炉料和燃料中各种氧化物互相熔融而成的共熔体[2],主要的氧化物是SiO2和FeO,其次是CaO、Al2O3和MgO等。固态炉渣由2FeO·SiO2和2CaO·SiO2等硅酸盐复杂分子化合物组成,液态炉渣则是由各种离子组成的离子熔体[3]。表1列出了火法精炼工艺所产生炉渣的化学组成。

传统的精炼渣处理方法[4-5],一般是直接通过渣罐车运输至厂外处理,但精炼渣为还原性渣,在高温时呈粘稠状或块状,温度降至一定条件粉末化,该粉状物质浸润性差,易扬尘,对环境污染严重,不符合清洁生产要求[6]。熔融精炼渣的流动性较差,特别长距离运输降温后,流动性更差,调整每炉精炼摇炉或回转式倾动炉(NGL炉)的二氧化硅加入量,从0.5 t~5 t之间,寻找每炉不同杂质的对应渣型的流动性。

表1 精炼渣的化学成分 %

2.2.2 溜槽安装方式研究

溜槽采用隔板水冷方式,溜槽材质为Q345- R,水冷溜槽总重约6 t。水冷溜槽上方设置有卷扬门,卷扬减速机输出轴速度为1 r/min,卷扬电机功率为1.5 kW。土建结构专业根据条件做出能够承载相应载荷的立柱用于水冷溜槽安装,水冷溜槽通过溜槽底部与结构立柱上的钢板采用螺栓连接固定,这种安装方式也便于溜槽更换。为了充分利用现有烟罩,在烟罩上方盖板开孔,便于水冷溜槽安装与检修,也便于烟罩的检修。水冷溜槽上留有进水和出水法兰,可接入冷却水进行冷却,增加仪表测温点。对顶吹转炉的操作程序进行修改,增加连锁关系、增加限位等。

3 改进实践

3.1 改进后工艺

改进后的精炼渣处理流程如图2所示。

图2 改造后的再生铜精炼渣处理工艺流程图

由图2可知,该工艺节省了精炼渣倒运、冷却、存放场地,减少了固体废物在转运、打碎过程中的飞扬、散发,大大缩短了熔炼周期。同时有助于提高顶吹转炉炉龄。

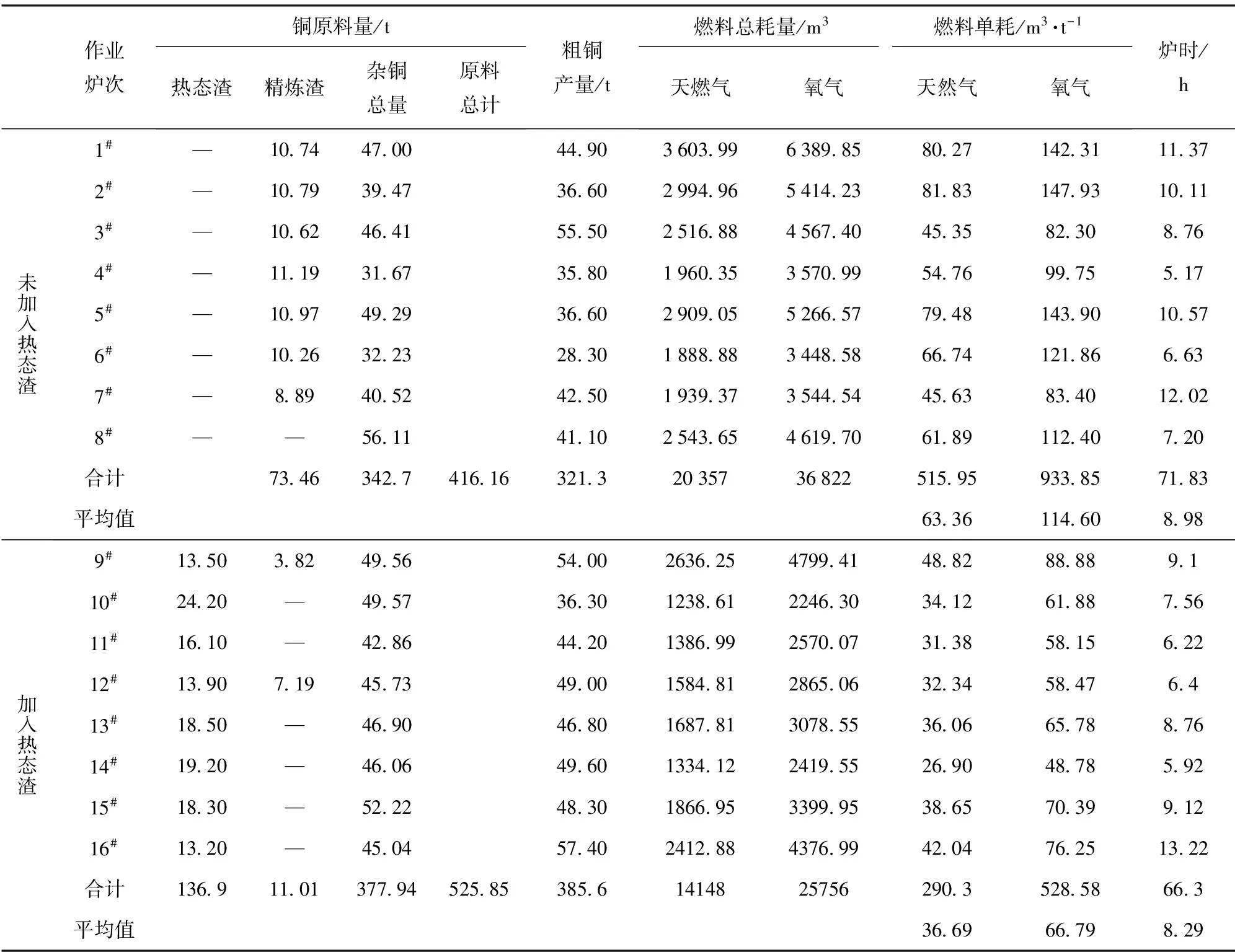

3.2 改进前后能耗对比

改进前后能耗对比见表2。

由表2中数据可以看出:采用同一炉子对冷热渣进行处理,加入热态渣的总量525.85 t,平均每炉出铜48.2 t,作业时间8.29 h,天然气单耗36.69 m3/t,氧气单耗66.79 m3/t。与不加热态渣的工艺相比,炉次、每炉处理渣量、总入炉量和粗铜产量均有所上升,作业时间、天然气单耗和氧气单耗均有所下降。

4 结论

本工艺有效地解决了再次冶炼精炼渣的能耗问题,精炼渣在熔融状态下通过包子直接加入顶吹转炉处理,减少了能源消耗,彻底消除了精炼渣和包底铜积压,铜在冶炼工艺系统中的循环减少,产能增加,实现了废杂铜冶炼铜直收率高、作业周期短、增加炉寿、运行费用低的总体目标,显著提高了经济效益。

表2 工艺改进前后能耗对照表

[1] 王翠芝.粗铜火法精炼技术的发展趋势[J]. 有色矿冶,2005,(1):28-32.

[2] 朱祖泽, 贺家齐.现代铜冶金学[M].北京:北京科学出版社, 2003:558-560.

[3] Vidacak B, Sichen Du, Seetharaman S. An Experiment Study of the Viscosities of Al2O3—CaO—FeO Slags[J]. Metall. Mater. Trans., 2001, 32B(8):679-684.

[4] 王晓娣,邢宏伟,张玉柱. 渣处理方法及热能回收技术[J]. 河北理工大学学报(自然科学版), 2009,33(1): 115-119.

[5] 肖永力,李永谦,刘茵宝. 钢渣处理工艺技术的研究与工业应用[J]. 宝钢技术, 2009(增刊):90-94.

[6] 殷瑞任.合理选择二次精炼技术,推进高效率低成本洁净钢平台建设[J]. 炼钢, 2010, (2):1-5.

(广西有色再生金属有限公司, 广西 梧州 543103)

Production practice of energy utilization of refining flux slag

TAN Fang-xiang

Aiming at energy utilization of refining flux slag, the original process was improved. The refining flux slag produced in scrap copper smelting process was filled to top-blown converter directly. This improvement gave an ideal result of saving energy, shortening the operating cycle, increasing productivity, and economic benefit was significant.

scrap copper smelting; flux; refining slag; top-blown converter; energy utilization; saving energy and reducing consumption

谭芳香(1985—),女,广西来宾人,硕士学位,工程师,从事技术管理工作。

2015- 01- 10

2015- 07- 21

TF811; X757

B

1672- 6103(2015)06- 0008- 03