(Cu-50TiH2)+SiCp复合粉体焊料连接石墨/铜接头的微观结构

2015-03-04郭贝贝聂敦伟张益中毛样武

郭贝贝,聂敦伟,张益中,余 思,汪 盛,毛样武

(Cu-50TiH2)+SiCp复合粉体焊料连接石墨/铜接头的微观结构

郭贝贝1,聂敦伟1,张益中2,余 思1,汪 盛1,毛样武1

(1. 武汉工程大学,湖北省等离子体化学与新材料重点实验室,武汉 430073;2. 株洲钻石切削刀具股份有限公司,株洲 412007)

碳材料与铜的连接在汽车及能源等领域具有潜在的应用。采用Cu、TiH2和SiC粉末组成的复合粉体焊料在950 ℃/10 min工艺条件下真空钎焊石墨与铜,并研究复合粉体焊料中SiC含量对石墨/铜接头剪切强度的影响。结果表明,复合焊料中添加SiC有利于接头室温剪切强度的提高。当SiC体积分数为10%时,接头室温剪切强度最高,为19.2 MPa。微观分析表明,连接过程中,复合粉体焊料中TiH2分解产生的Ti与SiC发生原位反应,生成TiC、Ti5Si3及Ti3SiC2等反应产物;另外,Ti与石墨母材发生界面反应形成厚度为2~3 μm的TiC反应层,Ti和Cu则形成Ti3Cu4等金属间化合物。由于Ti3SiC2在高温下具有塑性,可在一定程度上缓解石墨/铜接头的残余热应力。同时,晶须状和颗粒状的反应产物弥散分布在连接层中,对接头起强化作用,也有利于石墨/铜接头性能的提高。

复合粉体焊料;微观结构;连接;界面;原位反应

碳材料由于具有密度低、热膨胀系数小、热导率高、中子激活能低、高温力学性能优异等特点被广泛应用于核工业以及航空航天等诸多领域。然而,在很多场合需要将碳材料与传统的金属材料进行连接以满足工程应用的需要[1]。碳材料与铜的连接在汽车及能源等领域具有潜在的应用[2−3]。由于钎焊法加热温度低,对母材组织和性能的影响较小,可实现批量生产,因而成为一种较为普遍的石墨与金属的连接方法[4]。但石墨与铜的钎焊主要面临两个问题:一是铜及大多数常用钎料与石墨的润湿性较差;二是石墨与铜的热膨胀系数差异较大,在连接后降温过程中接头会产生较大残余热应力[5−6]。邹贵生等[7]研究了Ag-Cu-Ti活性钎料高真空钎焊石墨与铜,其接头最大强度为32 MPa,高强度结合界面则是通过活性元素Ti向石墨扩散并与之反应而形成的。谢凤春等[8]采用非晶态TiZrNiCu 钎料对石墨与铜进行了真空钎焊,接头的抗剪强度为16.34 MPa。钟志宏等[9]研究了采用非晶态TiZrCuNi钎料及Mo/Cu复合中间层钎焊掺杂石墨 与铜。

在活性焊料中引入增强相颗粒或晶须等,可以提高接头性能。另外,引入的增强相通常热膨胀系数较低,可以减小焊料与陶瓷之间的热膨胀系数差异,从而缓解接头残余热应力。林国标等[10]用Ag-Cu-Ti粉及SiC粉组成的复合焊料真空无压钎焊SiC陶瓷和Ti合金,接头热应力明显降低,并获得完整的SiC颗粒增强复合接头。文献[11]研究了在Ni-51Cr焊料中添加3%SiC粉体作为复合焊料连接SiC陶瓷与高强石墨,接头强度有较大提高。HE等[12]研究了在AgCuTi钎料中添加SiC颗粒组成复合焊料钎焊Si3N4陶瓷,取得了较好的连接效果。HALBIG等[13]采用在AgCuTi钎料中添加SiC颗粒连接SiC陶瓷,当焊料中SiC体积含量为45%时,其热膨胀系数将下降45%~60%。

本研究采用Cu、TiH2及SiC粉末组成复合粉体焊料真空钎焊石墨与铜(TiH2粉体常温抗氧化性能优于Ti粉,且TiH2粉体在真空条件下600 ℃左右发生分解生成Ti[14]),通过复合粉体焊料中TiH2分解产生的Ti与添加的SiC颗粒发生原位反应生成增强相,进而提高接头的结合性能。

1 实验

连接母材为石墨与紫铜。石墨从温州锐志石墨碳棒公司购置,密度为1.85 g/cm3,纯度为99.9%。紫铜购置于石成金公司,纯度为99.95%,熔点为1 083 ℃,密度为8.9 g/cm3。该两种母材的尺寸均为10 mm× 10 mm×10 mm。将母材的待连接面经过600#、800#、1 000#金相砂纸逐级打磨,之后放入无水乙醇中超声波清洗30 min。处理后的铜和石墨表面粗糙度分别为0.16 μm和0.64 μm。复合粉体焊料由Cu、TiH2与SiC粉末组成。Cu粉和TiH2粉从北京兴荣源科技有限公司购置,粒径均为50 μm。Cu粉为球形,纯度为99.85%。TiH2粉为类球形,纯度为99.5%。SiC粉由潍坊烽元陶瓷有限公司提供,粒径为0.45 μm,纯度为99.99%。称取质量分数均为50%的Cu粉和TiH2粉,加入无水乙醇,超声波振荡后研磨使其混合均匀,得到Cu-50TiH2焊料。在Cu-50TiH2中添加体积分数为5%~15%的SiC粉混合均匀后得到(Cu-50TiH2)+ SiCp复合焊料,其中,(Cu-50TiH2)+5SiCp和(Cu- 50TiH2)+10SiCp分别表示在Cu-50TiH2中添加了5%和10%的SiC粉体。

取少量复合粉体焊料,在其中滴入少量丙三醇,使其呈粘稠膏状。分别将膏状焊料均匀地涂在石墨和铜母材的待连接表面,涂覆的厚度大约为0.3 mm,静置3 min后,将含有膏状焊料的铜和石墨的待连接表面进行对准,并将整体放入石墨模具中,在铜上面施加9.6 kPa的压力。然后将整体放入真空炉中进行连接实验,实验中真空度高于2×10−2Pa。连接过程中,室温至500 ℃的升温速率为10 ℃/min,在500 ℃下保温1 h;500 ℃至800 ℃的升温速率为10 ℃/min,800至950 ℃的升温速率为5 ℃/min;950 ℃下保温10 min后,随炉冷却至室温。

在电子万能试验机上测试连接件的剪切强度,其示意图如图1所示,压头移动速率为0.5 mm/min。采用日立S-4800场发射扫描电镜(SEM)和能谱仪(EDS)对钎焊接头的界面微观结构进行观察分析,同时采用Bruker D8 Advance型号X射线衍射(XRD)对连接层进行物相分析。

图1 接头剪切强度测试示意图

2 结果与讨论

2.1 复合粉体焊料中SiCp含量对石墨/铜接头剪切强度的影响

图2为复合粉体焊料(Cu-50TiH2)+SiCp中SiC含量与接头平均剪切强度的关系图(连接工艺相同:钎焊温度为950 ℃,保温时间为10 min)。由图可知,采用Cu-50TiH2焊料时,接头的剪切强度为10.8 MPa。当在Cu-50TiH2中添加5% SiC时,接头的剪切强度得到提高,为13.3 MPa。当复合焊料中SiC含量为10%时,接头强度最高,为19.2 MPa,达到石墨母材强度的88.9%。继续增加SiC含量,接头强度下降。

图2 (Cu-50TiH2)+SiCp复合焊料中SiC含量与石墨/铜接头平均剪切强度的关系曲线

图3为采用(Cu-50TiH2)+SiCp复合粉体焊料的连接件经剪切强度测试后的断裂图,从图中可以看出,断裂位置在靠近焊料区域的石墨侧,该断裂模式主要是由接头中的残余热应力所导致。从以上分析可知,采用在Cu-50TiH2焊料中添加SiC颗粒的复合焊料连接石墨与铜,接头强度有所提高,但是,接头中仍然存在一定的残余热应力。

图4为分别采用Cu-50TiH2及(Cu-50TiH2)+SiCp焊料钎焊的石墨/铜接头界面区域SEM图,由图可以看出,采用Cu-50TiH2焊料时,石墨与焊料界面结合良好,但是焊料区域存在裂纹。而采用(Cu-50TiH2)+5SiCp及(Cu-50TiH2)+10SiCp复合焊料时,接头界面结合良好,连接层均匀分布,未观察到裂纹及孔隙等缺陷。另外,采用(Cu-50TiH2)+10SiCp所获得的接头连接层中颗粒和晶须状区域较为密集和弥散。

图3 采用(Cu-50TiH2)+SiCp焊料连接的石墨/铜接头经剪切强度测试后的断裂图

2.2 (Cu-50TiH2)+SiCp复合粉体焊料钎焊石墨/铜的微观结构

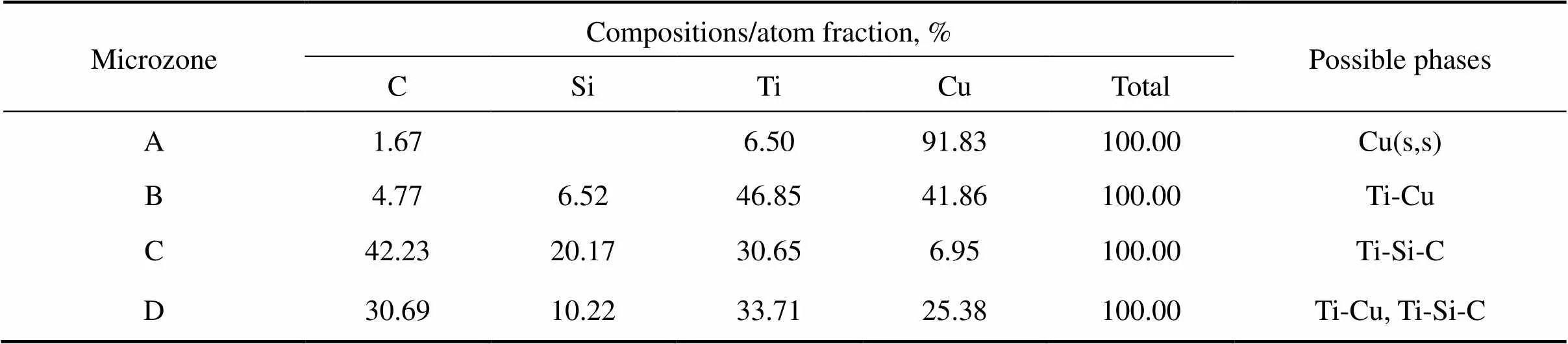

图5为采用(Cu-50TiH2)+5SiCp复合粉体焊料在950 ℃/10 min下钎焊石墨/铜接头界面区域的SEM图(a)及连接层的放大图(b)。图5(a)中,左侧的黑色区域为石墨母材,右侧的均匀连续区域为铜,中间的灰黑相间区域为连接层,其厚度大约为100 μm。石墨和铜母材与连接层的界面结合良好。图5(b)为连接层的放大图,可以看出连接层均匀致密,弥散分布了大量颗粒和晶须。对图中灰色基体区域(如图中A点所示)、浅灰色区域中的B点、晶须状区域中的C点以及深灰色颗粒状区域中的D点进行EDS分析,结果如表1所列。

从表中可知,位于灰色基体区域A中的Cu含量较高,Ti含量较少,因此A可能为Cu基固溶体。位于浅灰色区域中的B点Cu和Ti含量较高,因此该点可能为Ti-Cu金属间化合物。位于晶须状区域中的C点Ti和Si含量较高,其组成可能为Ti-Si-C组成的二元和三元化合物。而位于深灰色颗粒状区域中D点Ti、Cu和Si的含量较高,可能为Ti-Cu金属间化合物及Ti-Si-C等化合物等。

图4 采用Cu-50TiH2及(Cu-50TiH2)+SiCp焊料钎焊石墨/铜接头界面区域的SEM图

图5 (Cu-50TiH2)+5SiCp焊料钎焊石墨/铜接头界面区域的SEM图

图6为采用(Cu-50TiH2)+10SiCp复合粉体焊料钎焊石墨/铜接头界面区域的SEM图及EDS面分布图谱。SEM图中,左侧黑色区域为石墨母材,右侧灰色区域为Cu,中间灰黑相间区域为连接层,连接层均匀致密,与图5相似,也弥散分布了大量深灰色的颗粒和晶须。另外,石墨与连接层之间存在厚度为2~3 μm的灰色层。从接头界面区域的EDS面分布可知,连接层中主要由Cu、Ti、Si和C元素组成,各元素在连接层中分布较为均匀。其中,Ti和Si元素在深灰色颗粒和晶须状区域中分布较为明显,说明深灰色区域主要由Ti-Si-C组成的二元和三元化合物等组成。另外,Ti元素在石墨与连接层的界面处分布较多,说明Ti元素向石墨侧发生了明显的扩散和反应。当采用含Ti焊料连接石墨或碳材料时,焊料中的Ti会与碳发生界面反应,生成TiC反应层[15]。因此,可以推测在石墨与连接层之间较薄的灰色层为TiC反应层。

表1 图5(b)焊料中间层中的微区EDS分析结果

图6 采用(Cu-50TiH2)+10SiCp焊料连接石墨/铜接头界面区域的SEM图a)及其EDS面分布图谱(b)~(e)

2.3 (Cu-50TiH2)+SiCp复合粉体焊料钎焊石墨/铜的热力学分析

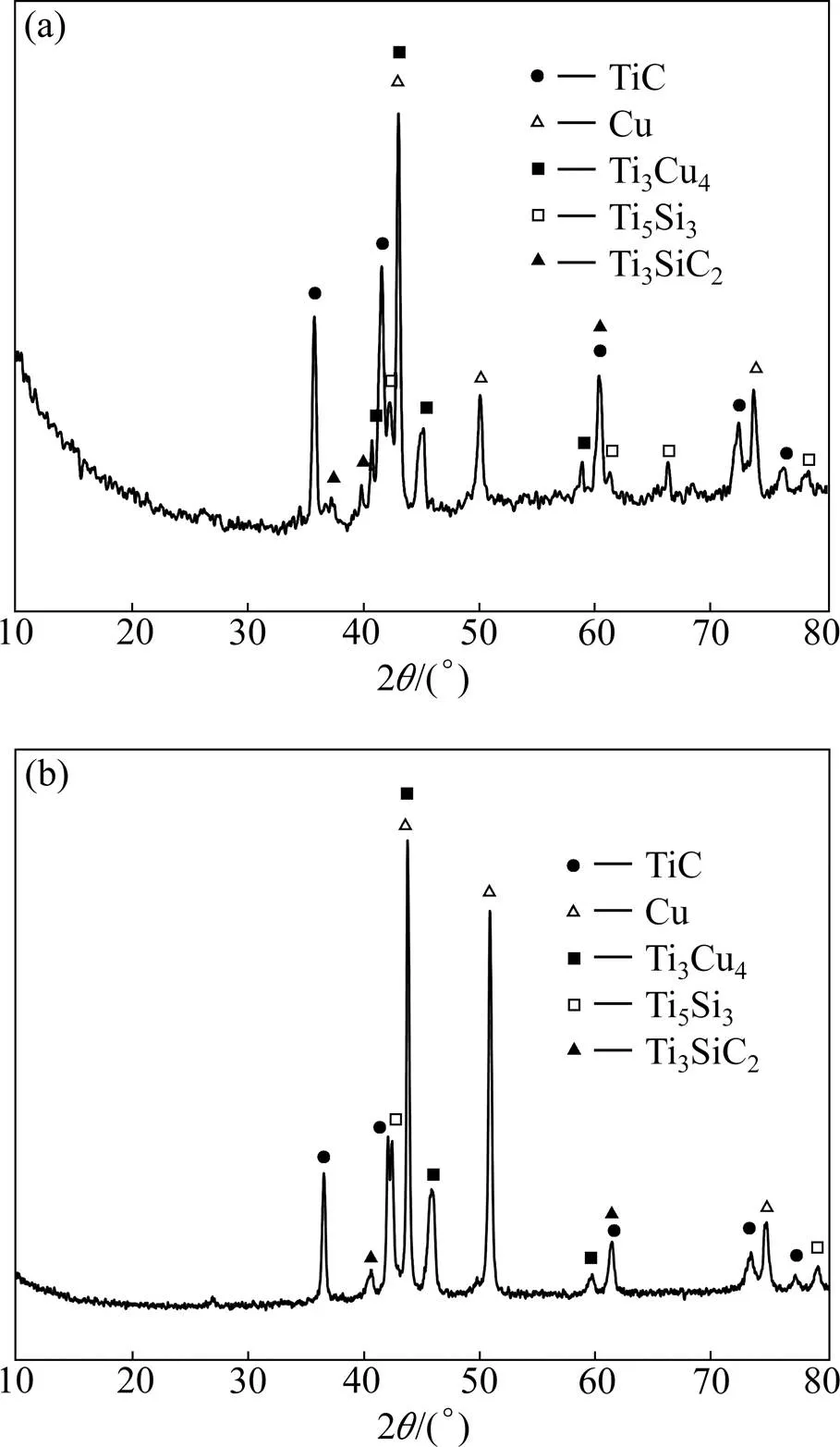

为了进一步研究石墨/铜接头中界面区域的反应产物,对焊料分别为(Cu-50TiH2)+5SiCp和(Cu-50TiH2) +10SiCp的石墨/铜接头界面区域进行了XRD分析,结果如图7所示。从图可以看出,接头界面区域的相组成较为相似,均由Cu、Ti3SiC2、Ti5Si3、TiC和Ti3Cu4等组成。结合SEM和能谱分析结果可知,连接层中灰色基体区域和浅灰色区域分别主要是由铜含量较高的Cu基固溶体和金属间化合物Ti3Cu4等组成。晶须状区域和深灰色颗粒状区域主要由焊料中TiH2分解产生的Ti与添加的SiC粉体原位反应生成的TiC、Ti5Si3和Ti3SiC2等组成,另外深灰色颗粒中还含有Ti3Cu4金属间化合物。

采用(Cu-50TiH2)+SiCp复合粉体焊料连接石墨/铜时,焊料中TiH2分解生成的Ti与石墨会在界面处发生下述反应[16]:

Ti+C=TiC

Δ1(kJ/mol)=−184.80+0.013(1)

同时,焊料中SiC也会与Ti发生反应,其方程式和反应热力学公式如下[17]:

图7 焊料为(a) (Cu-50TiH2)+5SiCp和(b) (Cu-50TiH2)+ 10SiCp的接头界面区域的XRD图谱

14Ti+6SiC=3Ti3SiC2+Ti5Si3

Δ2(kJ/mol)=−1267.96−0.054(2)

8Ti + 3SiC = 3TiC +Ti5Si3

Δ3(kJ/mol)=−456.976−0.031(3)

通过计算可知,在反应温度950 ℃下,式(1)、(2)和(3)的吉布斯自由能Δ分别为−169 kJ/mol、−1 334 kJ/mol和−495 kJ/mol,说明上述反应均可发生。

根据以上分析可知,采用(Cu-50TiH2)+SiCp复合粉体焊料连接石墨与铜时,焊料中TiH2分解产生的Ti与添加的SiC粉体发生原位反应,生成TiC、Ti5Si3和Ti3SiC2等相。同时,高温下Ti与石墨母材发生界面反应形成厚度为2~3 μm的TiC反应层。降温过程中,液相中Ti和Cu则析出形成Ti3Cu4等金属间化合物。由于Ti3SiC2陶瓷是一种三元层状化合物,本身具有金属性,在高温下具有塑性[18−19]。因此接头中原位反应形成的Ti3SiC2陶瓷可在一定程度上缓解石墨/铜接头的残余热应力。同时,晶须状和颗粒状的反应产物弥散分布在连接层中,对接头起强化作用,有利于石墨/铜接头性能的提高。

3 结论

1) 在Cu-50TiH2焊料中添加SiC颗粒有利于石墨/铜接头室温剪切强度提高,当SiC含量为10%时,接头室温剪切强度最高,为19.2 MPa,达到石墨母材强度的88.9%。

2) 采用(Cu-50TiH2)+SiCp复合粉体焊料得到的石墨/铜接头,其界面结合良好,连接层均匀致密,无裂缝和孔洞。焊料中TiH2分解产生的Ti与石墨母材发生界面反应形成厚度为2~3 μm的TiC反应层。连接层主要由Cu、Ti3SiC2、Ti5Si3、TiC和Ti3Cu4等物相组成。

3) 焊料中TiH2分解产生的Ti与添加的SiC粉体在连接过程中发生原位反应,生成TiC、Ti5Si3和Ti3SiC2等反应产物。由于Ti3SiC2在高温下具有塑性,可在一定程度上缓解石墨/铜接头的残余热应力。同时,晶须状和颗粒状的反应产物弥散分布在连接层中,对接头起强化作用,有利于石墨/铜接头性能的提高。

REFERENCES

[1] 欧孝玺, 张福勤, 夏莉红, 等. 以Nb为中间层AgCuTi为钎料连接炭/炭复合材料与不锈钢[J]. 粉末冶金材料科学与工程, 2011, 16(3): 442−447.OU Xiao-xi, ZHANG Fu-qin, XIA Li-hong, et al. Joining of carbon/carbon composite with stainless steel using AgCuTi as brazing alloy and Nb interlayer [J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(3): 442−447.

[2] GUO Q G, LI J G, NODA N, et al. Selection of candidate doped graphite materials as plasma facing components for HT-7U device [J]. Journal of Nuclear Materials, 2003, 313/316: 144−148.

[3] 浙江长城换向器有限公司. 平面碳换向器: 中国, CN 1447484 A [P]. 2003-10-08. Zhejiang Greatwall Commutator Co., Ltd. Planar carbon commutator: China, CN 1447484 A [P]. 2003-10-08.

[4] 朱 艳. 石墨与铜钎焊工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2006: 1−51. ZHU Yan. Technical study on brazing of graphite to copper [D]. Harbin: Harbin Institute of Technology, 2006: 1−51.

[5] KOYAMA M, HATTA H, FUKUDA H. Effect of temperature and layer thickness on these strengths of carbon bonding for carbon/carbon composites [J]. Carbon, 2005(43): 171−177.

[6] 刘中青, 邸 斌. 异种材料的焊接[M]. 北京: 科学出版社, 1990: 334−338. LIU Zhong-qing, DI Bin. Welding of Dissimilar Materials [M]. Beijing: Science Press, 1990: 334−338.

[7] 邹贵生, 吴爱萍, 高守传, 等. Ag-Cu-Ti 活性钎料真空钎焊钨、石墨与铜的研究[J]. 新技术新工艺, 2002(6): 40−42. ZHOU Gui-sheng, WU Ai-ping, GAO Shou-chuan, et al. A study on the brazing in vacuum of tungsten and graphite to copper with Ag-Cu-Ti active filler metal [J]. New Technology & New Process, 2002(6): 40−42.

[8] 谢凤春, 何 鹏, 曹 健, 等. 石墨与铜钎焊接头的界面微观组织及性能[J]. 材料工程, 2008(9): 80−84.XIE Feng-chun, HE Peng, CAO Jian, et al. Microstructure and properties of brazed graphite and copper joints [J]. Journal of Materials Engineering, 2008(9): 80−84.

[9] 钟志宏, 周张健, 宋书香, 等. 掺杂石墨与铜钎焊的显微组织[J]. 稀有金属材料与工程, 2006, 35(增刊2): 117−120. ZHONG Zhi-hong, ZHOU Zhang-jian, SONG Shu-xiang, et al. The microstructure of brazed joint of doped graphite and copper [J]. Rare Metal Materials and Engineering, 2006, 35(Suppl.2): 117−120.

[10] 林国标, 黄继华, 毛建英, 等. SiC陶瓷与钛合金(Ag- Cu-Ti)-SiCp复合钎焊接头组织结构研究[J]. 航空材料学报, 2005, 25(6): 24−28. LIN Guo-biao, HUANG Ji-hua, MAO Jian-ying, et al. Microstructures of SiC/Ti alloy joints brazed with (Ag- Cu-Ti)-SiCpinterlayer [J]. Journal of Aeronautical Materials, 2005, 25(6): 24−28.

[11] MAO Y W, LI S J, YAN L S. Joining of SiC ceramic to graphite using Ni-Cr-SiC powders as filler [J]. Materials Science and Engineering A, 2008, 491: 304−308.

[12] HE Y M, ZHANG J, LIU C F, et al. Microstructure and mechanical properties of Si3N4/Si3N4joint brazed with Ag-Cu-Ti+SiCpcomposite filler [J]. Materials Science and Engineering A, 2010: 2819−2825.

[13] HALBIG M C, CODDINGTON B P, ASTHANA R, et al. Characterization of silicon carbide joints fabricated using SiC particulate-reinforced Ag-Cu-Ti alloys [J]. Ceramics International, 2013, 39: 4151−4162.

[14] YANG M X, LIN T S, HE P. Microstructure evolution of Al2O3/Al2O3joint brazed with Ag-Cu-Ti+B+TiH2composite filler [J]. Ceramics International, 2012, 38(1): 289−294.

[15] HSIEH Y C, LIN S T. Microstructural development of Cu-Sn-Ti alloys on graphite [J]. Journal of Alloys and Compounds, 2008, 466: 126−132.

[16] LIANG Y H, WANG H Y, YANG Y F, et al. Evolution process of the synthesis of TiC in the Cu-Ti-C system [J]. Journal of Alloys and Compounds, 2008, 452: 298−303.

[17] HE Y M, SUN Y, ZHANG J, et al. An analysis of deformation mechanism in the Si3N4-AgCuTi+SiCp-Si3N4joints by digital image correlation [J]. Journal of European Ceramic Society, 2013, 33: 157−164.

[18] 刘继进, 李松林. Ti3SiC2陶瓷材料的研究进展[J]. 粉末冶金材料科学与工程, 2006, 11(2): 63−69. LIU Ji-jin, LI Song-lin. New research progress of layered ceramic Ti3SiC2[J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(2): 63−69.

[19] ZHANG H B, BAO Y W, ZHOU Y C. Current status in layered ternary carbide Ti3SiC2, a Review [J]. Journal of Materials Science and Technology, 2009, 25(1): 1−38.

(编辑 高海燕)

Microstructure of graphite/Cu joints brazed with (Cu-50TiH2)+SiCppowder composite filler

GUO Bei-bei1, NIE Dun-wei1, ZHANG Yi-zhong2, YU Si1, WANG Sheng1, MAO Yang-wu1

(1. Provincial Key Laboratory of Plasma Chemistry & Advanced Materials, Wuhan Institute of Technology,Wuhan 430073, China; 2. Zhuzhou Cemented Carbide Cutting Tools Co., Ltd., Zhuzhou 412007, China)

Joining of graphite to copper has potential applications in the fields of automobiles and energy. The powder composite fillers containing Cu, TiH2and SiC powders were applied to join graphite to copper at 950 ℃/10 min under vacuum. And the effect of SiC content in the composite filler on the shear strength of joints was investigated. The results show that the SiC additive in the composite filler contributes to the improvement of shear strength of joints, the maximum average shear strength of the joint brazed with volume fraction of 10%SiC addition is 19.2 MPa. Microstructural analysis shows that reaction products composed of TiC, Ti5Si3and Ti3SiC2are formed by the in-situ reaction between SiC and Ti decomposed from TiH2; meanwhile, Ti in the filler reacts with graphite to develop a 2~3mm TiC reaction layer, and Ti3Cu4intermetallic compounds are formed in the filler layer. The formation of Ti3SiC2will contribute to the relaxation of thermal residual stresses of joints thanks to the ability of plastic deformation of Ti3SiC2at high temperature. Furthermore, the dispersed distribution of the whiskerand particulate reaction products reinforce the filler layer, leading to the improvement of the graphite/copper joint.

powder composite filler; microstructure; joining; interface;in-situ reaction

TB44, TG454

A

1673-0224(2015)3-349-07

国家自然科学基金资助项目(51304148);湖北省教育厅重点项目(D20131504);武汉工程大学第五届研究生教育创新基金项目(CX2013086)

2014-06-16;

2014-12-25

毛样武,副教授/特聘教授,博士。电话:18062400933;E-mail: myw@wit.edu.cn