车用压缩天然气气瓶爆炸事故原因分析

2015-03-03刘献游

方 敏,刘献游,吕 涛

(1.遂宁市特种设备监督检验所,四川遂宁 629000;2.四川省特种设备检验研究院,四川成都610061;3.四川省特种设备安全管理协会,四川 成都 610041)

安全分析

车用压缩天然气气瓶爆炸事故原因分析

方敏1,刘献游2,吕涛3

(1.遂宁市特种设备监督检验所,四川遂宁 629000;2.四川省特种设备检验研究院,四川成都610061;3.四川省特种设备安全管理协会,四川 成都610041)

摘要:一燃料为压缩天然气(CNG)的车辆发生了CNG气瓶爆炸事故。为了解事故原因,确认是车辆自燃引起CNG气瓶爆炸,还是由于CNG气瓶爆炸而引起车辆燃烧,对爆炸后的气瓶残骸进行了试验检测与分析。经过对爆炸气瓶不同区域的化学成分分析、常温拉伸试验和显微金相检测,并根据爆炸气瓶残骸试验检测结果进行综合分析,最终确定了事故发生原因。

关键词:CNG气瓶;车辆燃烧;气瓶爆炸;原因分析

0引言

2013年,四川省某地发生一起汽车燃烧事故,事故车辆为三厢小轿车,行驶过程中汽车方向盘下出现胶味、冒烟,随后燃烧,火势无法控制;燃烧20 min左右,位于汽车尾部的压缩天然气(CNG)气瓶发生爆炸,爆炸时有高达6 m左右的火焰,汽车轿厢顶部被炸飞,爆炸后10 min内消防车赶到用水将火扑灭。事故是如何产生的?究竟是车辆自燃引起CNG气瓶爆炸,还是气瓶泄漏引起车辆燃烧?为了确认事故原因,对爆炸后的气瓶残骸进行了试验检测与分析。

1爆炸气瓶概况

爆炸气瓶为车用压缩天然气钢质内胆环向缠绕气瓶,内胆材料为30CrMo,设计规格为φ325 mm×4.5 mm,实际最小壁厚5.2 mm。

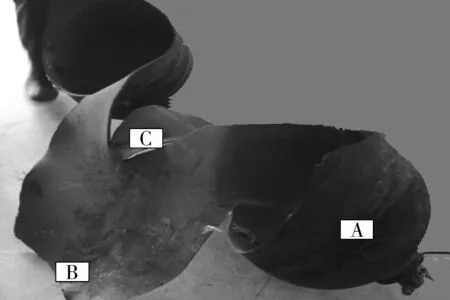

图1 爆炸后的气瓶宏观形貌

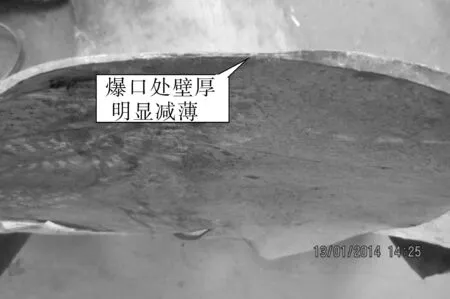

图2 瓶体中部爆口处呈刀刃状

气瓶从瓶体中部爆开,瓶体中部受爆炸巨大冲击力作用已完全变形、破裂,原本圆形的瓶体已变成瓦片状,爆口边缘呈刀刃状,壁厚明显减薄(图1中B区域);瓶口及瓶底(图1中A区域)仍保持原有瓶体形貌。气瓶宏观形貌见图1,2。

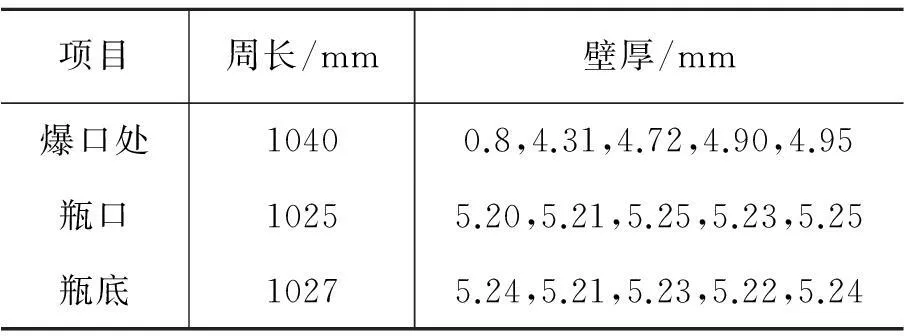

对瓶体中部、瓶口及瓶底进行周长及壁厚测量,结果表明:瓶体中部破裂位置相较瓶口和瓶底,外径略有胀粗;破裂位置壁厚明显减薄,最薄处呈刀刃状,厚约0.8 mm,瓶口和瓶底壁厚正常。测量结果见表1。

表1 气瓶各部位周长及壁厚

2试验检测

2.1 取样情况

用气割方式将图1中A,B区域切下(A,B区拉伸试件的取样方向为纵向)在A区域取化学(AH)、常温拉伸(AL)[1]、金相(AJ)试样各1个;在B区域取化学(BH)、常温拉伸(BL)试样各1个,金相试样(BJ-1,BJ-2,BJ-3)3个[2]。取样位置见图3。

(a)(b)

图3取样位置示意

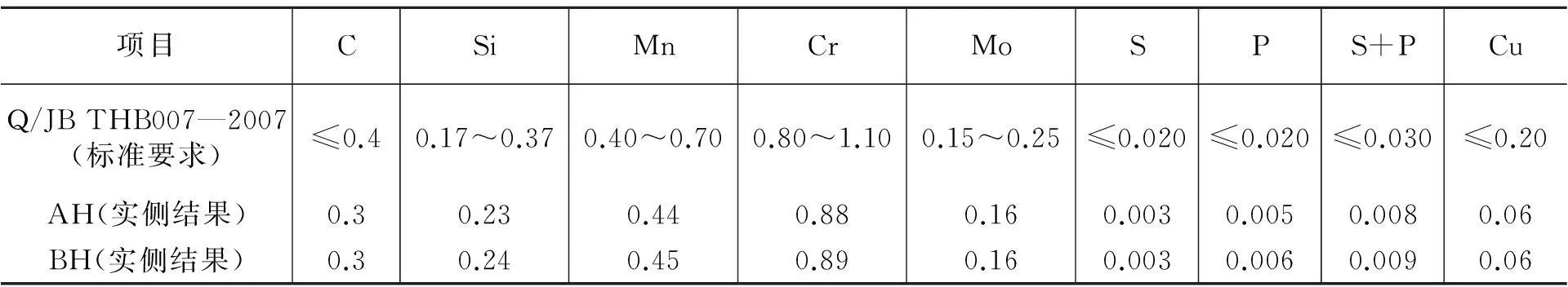

2.2 化学成分分析

对A,B区域进行化学成分检测,结果见表2。检测结果表明,气瓶化学成分符合气瓶制造厂家企业标准Q/JB THB007—2007《车用压缩天然气钢质内胆》要求。

2.3 常温拉伸试验

对A,B区域进行常温拉伸试验,结果如表3所示。检验结果表明:A区域常温拉伸性能满足Q/JB THB007—2007[3]要求;B区域常温拉伸性能不满足Q/JB THB007—2007要求,抗拉强度及屈服强度明显降低,屈服强度降低约300 MPa。针对此异常情况,特在B区域拉伸试样余料上截取金相试样(BJ-4)进行检测。

表2 化学成分 %

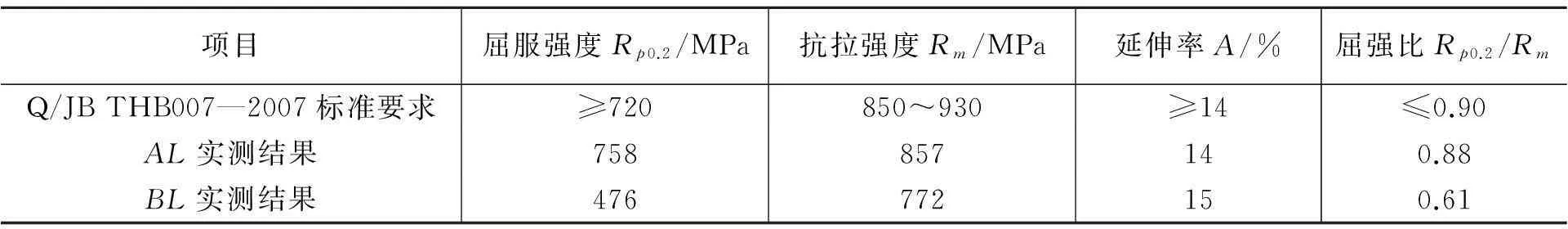

表3 常温拉伸试验结果

2.4 显微金相检测

对A,B,C区域进行显微金相检测[4],共检测6个金相试样,金相取样与观察垂直于气瓶轴向,所有的金相都在一个方向上取样与观察,结果如下。

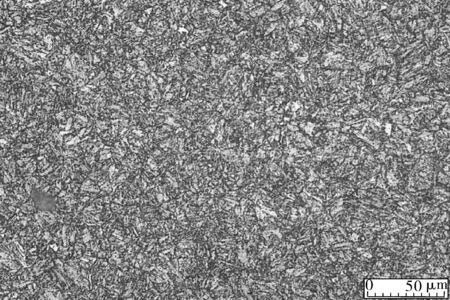

AJ:瓶底金相试样,显微金相组织为回火索氏体,是30CrMo经调质处理后的正常组织,见图4。

图4 AJ金相组织 500×

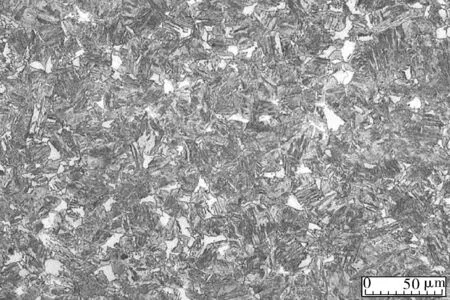

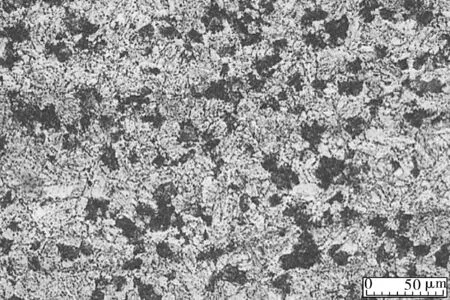

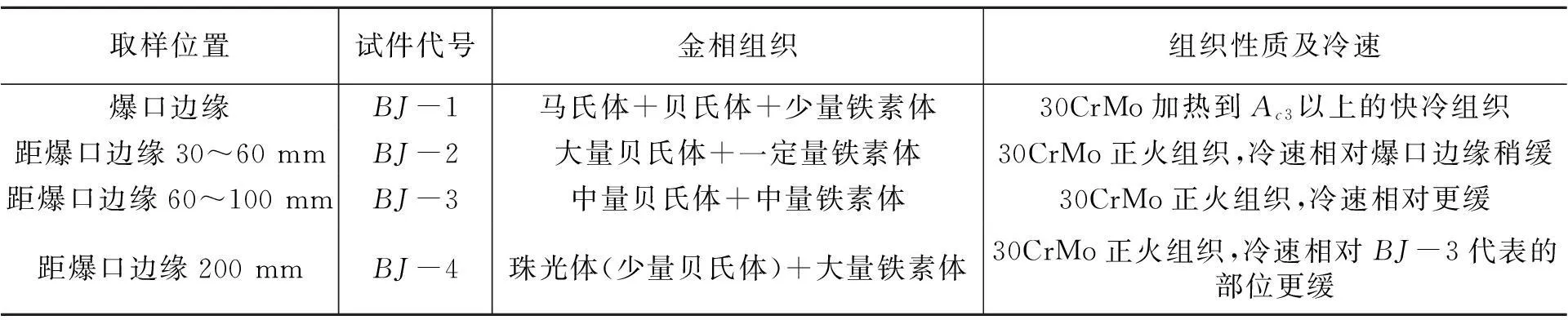

BJ-1:爆口边缘金相试样,显微金相组织为马氏体+贝氏体+块状先共析铁素体[5],为30CrMo加热到Ac3以上的快冷组织(但冷却速度小于水淬),见图5。

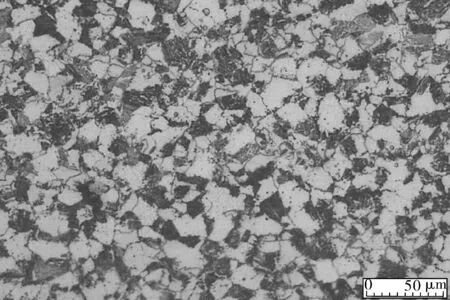

BJ-2:沿气瓶圆周方向距爆口边缘30~60 mm金相试样,显微金相组织为贝氏体+铁素体,为30CrMo正火组织,冷速相对爆口边缘稍缓[6],见图6。

图5 BJ-1金相组织 500×

BJ-3:沿气瓶圆周方向距爆口边缘60~100 mm金相试样,显微金相组织为贝氏体+铁素体,贝氏体量与BJ-2相比更少,铁素体增多,为30CrMo正火组织,冷速相对更缓[7],见图7。

图7 BJ-3金相组织 500×

BJ-4:拉伸试样余料金相试样,沿气瓶圆周方向距爆口边缘约200 mm,显微金相组织为铁素体+珠光体+少量贝氏体,为30CrMo正火组织,冷速相对BJ-3代表的部位更缓,见图8。

图8 BJ-4金相组织 500×

CJ:爆口背面金相试样,显微金相组织为回火索氏体+珠光体,反映出此处的升温程度处于30CrMo的两相区,见图9。

图9 CJ金相组织 500×

3分析讨论

从宏观、拉伸试验及显微金相检测结果可以得出以下结论。

(1)气瓶瓶口及瓶底处宏观形貌未发生改变,瓶底力学性能和金相组织均满足Q/JB THB007—2007标准要求。

(2)气瓶爆口处受爆炸影响,圆形的瓶体已变成瓦片状,爆口边缘壁厚严重减薄;破口边缘有明显剪切唇,为韧性断裂。宏观判断破坏属性是物理升压爆破;也存在着首先产生物理爆破,在物理爆破的瞬间,气瓶内的可燃气体(天然气)与瓶外的火源接触产生第二次爆炸的可能性。

(3)气瓶爆口区域金相组织与原始金相组织相比发生很大变化。从爆口边缘沿图3中所示BJ-1至BL方向呈现规律如表4所示。

表4 爆口区域金相组织与原始金相组织变化规律

从表4可以看出,金相组织呈现规律为:马氏体+贝氏体+少量铁素体→大量贝氏体+一定量铁素体→中量贝氏体+中量铁素体→珠光体(少量贝氏体)+大量铁素体。

此组织变化规律与气瓶加热到Ac3以上相变温度后的冷速从快到慢有关,从爆口到爆口背面呈现出明显的梯度变化,这与爆炸瞬间瓶内介质冲出时对爆口和远离爆口的冷却作用不同有关,对爆口边缘的冷却作用最大,所以爆口边缘为快冷组织。从这种明显的微观组织梯度差异,可以推断,造成瓶体组织改变的时机必然是瓶体爆炸之前,而不是爆炸之后,否则,不可能呈现出从爆口边缘到远离爆口的金相组织梯度差异,更不可能存在瓶底和瓶口两端未受影响的现象[8]。

(4)气瓶爆口背面金相组织为回火索氏体+珠光体,此组织为30CrMo加热到Ac1温度以上、Ac3以下两相区之间的缓冷组织,此处所受热量相比爆口处少,所以温度更低。

比较气瓶的正常金相组织、爆口附近的金相组织及爆口背面的金相组织,可以推断,气瓶在爆炸前,气瓶中部一侧(即上文中所述的刀口状区域)被加热到30CrMo材质Ac3温度以上(800 ℃以上),该部位是最初被加热的区域。

将金属气瓶加热到相变温度以上,需要大量的热能,汽车车体本身的可燃性材料燃烧所能产生的热量能否达到这一效果?据了解,汽车所带能源除CNG外,车上还有部分汽油,在发生自燃时,CNG气瓶气阀被关闭,瓶内压力约10 MPa,因此,能提供充分热能的很可能是汽油,即,是汽油的燃烧使气瓶被加热到高温。

假设气瓶爆炸时,外部缠绕的纤维层已完全失效,即维持瓶内压力的只有钢质瓶体,估算气瓶爆炸瞬间压力[9]:

由理想气体状态方程公式:

C=PV/T

式中P——气体压力,MPa

V——体积,m3

T——气体绝对温度,K

按理想气体状态方程,加热到Ac3时以750 ℃算,常温时瓶内压力10 MPa,当时的气温按常温10 ℃计算。不考虑体积变化,则:

P1/T1=P2/T2,P2=P1×T2/T1

其中:

P1=10 MPa

T1=273+10=283 K

P2≈36 MPa

T2=273+750=1023 K

此时瓶内压力会达到30MPa以上(估算,没考虑体积变化),气瓶内胆的最小设计爆破压力是26 MPa(见GB 24160—2009《车用压缩天然气钢质内胆环向缠绕气瓶》[10]),估算压力远超于26 MPa。此时气瓶材料强度减少,在如此高的压力下,发生爆破。

4结论

综上所述,可对气瓶爆炸失效的过程作出如下判断:汽车因某种原因发生自燃,燃烧产生的热量导致产生两个方面的问题:一方面气瓶瓶体受火焰作用的局部区域温度逐渐升高,瓶体强度随之下降;另一方面,气瓶中压缩天然气受高温作用膨胀,瓶内压力升高。随着瓶体温度和瓶内压力的不断升高,当瓶体强度下降到不能承受瓶内压力时,气瓶温度最高的局部区域开始发生塑性变形,表现为局部鼓胀,瓶壁厚度减薄,直至最后开裂发生爆炸。

参考文献:

[1]GB/T 2975—1998,钢及钢产品力学性能试验取样位置及试样制备[S].

[2]赵俊彦.浅析金相试样的制备[J].内燃机与配件,2013(8):48.

[3]Q/JB THB007—2007,车用压缩天然气钢质内胆[S].

[4]刘艳英, 臧金旺,李宪武.金相试样制备过程概述[J].金属世界, 2010(1):46-48.

[5]孙巧玲,渠亚男,韩涛洁.典型上、下贝氏体金相组织的制备[J].九江学院学报(自然科学版) , 2011(1):26-31.

[6]黄少文.回火对低碳贝氏体钢组织和性能的影响[J].山东冶金,2015,37(5):45-48.

[7]郭建明,冯永强,李锦时,等.30CrMo 钢热处理后性能影响因素的研究[J].锅炉制造,2000(2):58-64.

[8]周国发,李红英.基于顺序耦合的火灾环境下气瓶热及力学响应数值模拟[J].压力容器,2012,29(9):28-32.

[9]韦晨,王泽军,谭蔚,等.气瓶动态爆破压力预测[J].压力容器,2014,31(4):41-48.

[10]GB 24160—2009,车用压缩天然气钢质内胆环向缠绕气瓶[S].

Cause Analysis of the Vehicle CNG Cylinder Explosion

FANG Min1,LIU Xian-you2,LÜ Tao3

(1.Suining Special Equipment Supervision Inspection Institute,Suining 629000,China;2.Sichuan Special Equipment Inspection Institute,Chengdu 610061,China;3.Sichuan Special Equipment Safety Management Association,Chengdu 610041,China)

Abstract:A vehicle CNG cylinder explosion accident occured.In order to confirm the cause of the accident.Is the vehicle fire itself giving rise to the CNG explosion or the CNG explosion causing to the fire of the vehicle? The CNG cylinder affter explosion was tested and analyzed.Chemical analysis,room temperature tensile test and metallographic test of the CNG cylinder were carried out,finally,the cause of the accident was confirmed by the result of the test.

Key words:CNG cylinder;vehicle burning accident;gas cylinder explosion;reason of analysis

作者简介:方敏(1969-),男,高级工程师,副所长,锅炉、压力容器、压力管道检验师,主要从事承压类特种设备检验检测工作,

通信地址:643000四川省自贡市汇东新区银桦小区21栋2单元11号,E-mail:13388325303@189.cn。

收稿日期:2015-06-25修稿日期:2015-12-14

doi:10.3969/j.issn.1001-4837.2015.12.007

中图分类号:TH138.22;X928.7

文献标志码:B

文章编号:1001-4837(2015)12-0038-05