动态轨道衡称重模型建立与分析

2015-02-27徐志玲

吴 昊,徐志玲

(1.中国计量学院 计量测试工程学院,浙江 杭州 310018; 2.中国计量学院 现代科技学院,浙江 杭州 310018)

动态轨道衡称重模型建立与分析

吴 昊1,徐志玲2

(1.中国计量学院 计量测试工程学院,浙江 杭州 310018; 2.中国计量学院 现代科技学院,浙江 杭州 310018)

利用ADAMS软件建立动态轨道衡称重系统模型,并通过实际测量来验证其可靠性,使软件仿真取代动态称重现场数据采集,降低测量劳动强度.首先根据实际的轨垫式轨道衡的称重结构原理建立模型,利用单一变量法改变质量或者速度,进行仿真称重过程,从而得到在不同的负载、不同速度下的仿真称重数据.然后再利用动态轨道衡实测相应数据,与软件仿真结果比较分析.结果表明,当车辆速度在20 km/h以内,模型仿真结果与实际实验结果吻合,验证了动态轨道衡称重模型的可靠性,可用软件仿真取代动态称重现场数据采集工作,为动态轨道称重补偿研究奠定理论基础.

轨道衡;ADAMS软件;动态称重;软件仿真

随着我国铁路运输的快速发展,货运量逐年增多,很多企业都安装了动态轨道衡称重系统,进行车辆和货物总重的动态检测[1-3].动态称重时,车轮与称重区的作用时间短,除了车辆装载重量施加作用力外,还有很多干扰因素,车辆真实重量常常被淹没在各种干扰力中,称量准确度得不到保证.当车辆处于运动状态下,车辆振动、重心转移、车辆状态、速度变化等都会影响称量结果,而且车速越快影响越大[4-6].现有轨道衡厂家往往利用现场实验测得各种状态下的数据,统计分析后补偿到称重软件中,以达到测量准确度要求.但由于现场测量工作量大,复现性差,急需有新的方法来替代.本文利用ADAMS软件建模,仿真称重过程,通过在不同重量、车速下得到的称重结果与实际实验数据相对比,验证仿真模型的可靠性[7],为仿真数据取代现场实测提供可行性.

1 动态轨道衡称重实验与分析

1.1 动态轨道称重系统

动态轨道称重系统可以看做由轨道车辆、轨道、传感器、地面所构成的一个多自由度的振动系统(图1).轨道车辆通过轨道衡的行驶速度有一定的限制,即称量速度.称量速度是指轨道衡在获得有效的称重数据所允许的轨道车辆的速度范围.只有让轨道车辆保持在称量范围内平稳通过称重区,才能得到准确的计量数据.但在不同线路和基础要求上建立的轨道衡,在同一速度状态下的称重结果很可能是不同的,甚至有较大偏差[8].

图1 钱江称重动态轨道衡系统Figure 1 Dynamic rail weighting system

本文先后搭建实验称重系统和三维运动模型,在模型基础上单一控制称重过程的速度和载重参数,比对两者称重数据,验证所建三维仿真模型的可靠性.具体流程图如图2.

图2 动态称重模型验证流程图Figure 2 Flow chart of dynamic weighing model validation

1.2 动态轨道衡称重实验

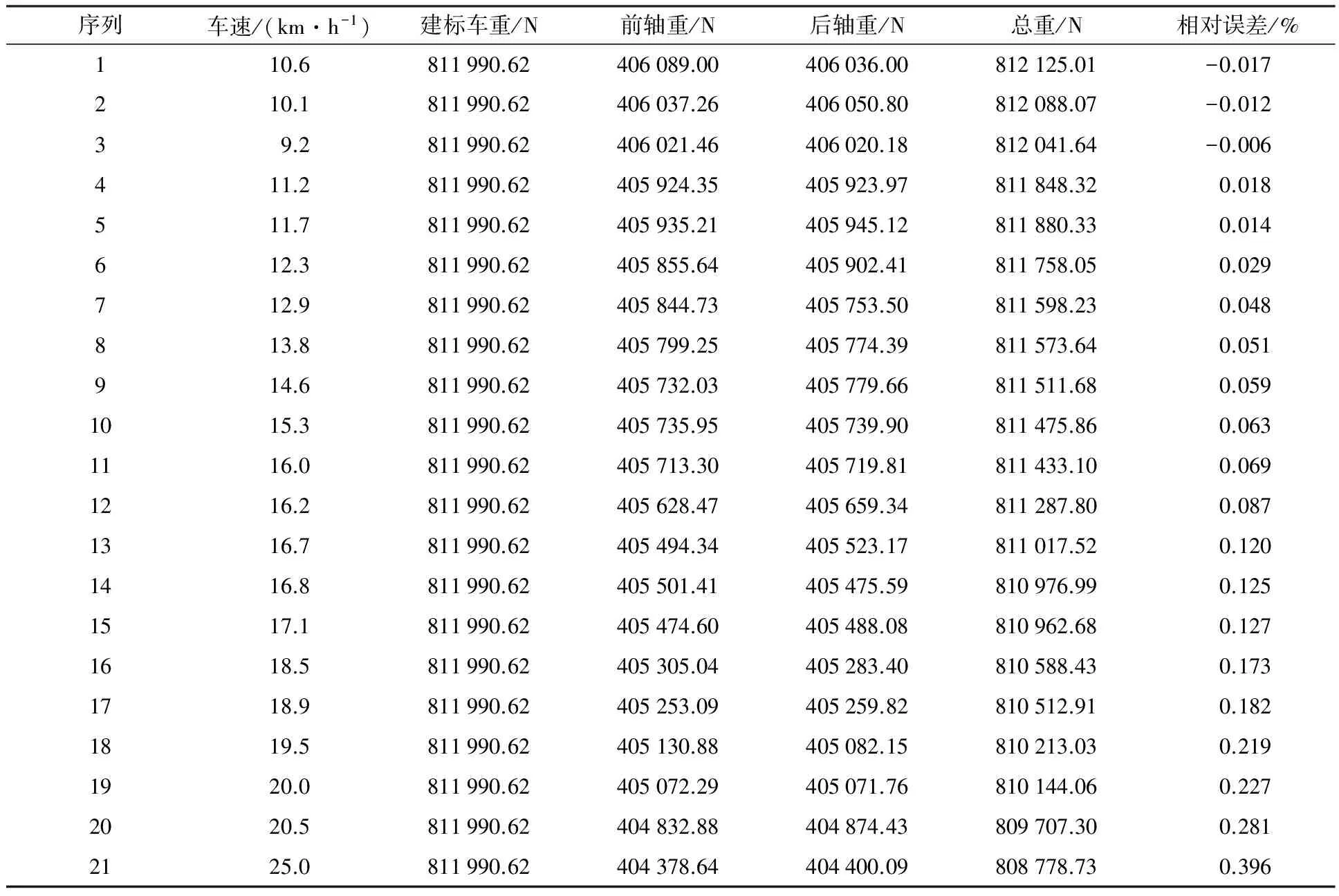

称重系统将轨道车辆轴重压力信号转化成模拟电压信号,经放大器放大之后,由采集卡高速采样将其转换成数字信号并传输给计算机,由计算机对信号进行存储、滤波、分析、运算,最终得到轨道车辆过秤速度、各轮重以及总重.本实验选用T6D型检衡车组进行实验(图3),检衡车组一般由重量约20 t、50 t、68 t、76 t、84 t的5辆检衡车组成车组.本实验中5辆检衡车的标重分别为:82.800 t、75.383 t、69.560 t、48.998 t、21.364 t.每辆检衡车用不同车速行驶过衡,得出称重结果,以标称重量为82.800 t检衡车为例,数据如表1.

图3 实验现场Figure 3 Experiment site

编号实测数据/kg标称重量/kg速度/(km·h-1)相对误差/%编号实测数据/kg标称重量/kg速度/(km·h-1)相对误差/%1828468280010.6-0.055611827348280016.00.07972828348280010.1-0.041112827288280016.20.0870382805828009.2-0.006013827018280016.70.11964827978280011.20.003614826998280016.80.12205827928280011.70.009715826938280017.10.12926827858280012.30.018116826578280018.50.17277827838280012.90.020517826468280018.90.18608827678280013.80.039918826218280019.50.21629827488280014.60.062819826078280020.00.233110827458280015.30.066420825588280020.50.292321824718280025.00.3973

1.3 实验结果分析

由表1可见,当检衡车速度在10 km/h以下时,称重误差较小,表明振动弱,对称重结果影响不大.当检衡车速度在10~20 km/h范围内时,最大的相对误差不超过0.3%.而当检衡车的车速接近或者超过20 km/h时,5辆检衡车的称重值的误差都有不同程度的明显增大,可能是共振所致,需加大对称台挠曲变形振动的阻尼,也可能是由于车辆的形状、轨道不平顺等方面的影响,使检衡车的重量不能均匀的分布,故产生一定的误差[9].故本文速度为20 km/h以上所得数据不与参考.

2 基于ADAMS的动态轨道衡称重模型的建立与仿真

2.1 基于ADAMS称重模型建立

轨道车辆采用一般检衡车设计参数进行建模,部分参数如表2.称重传感器弹性体[10]如图4.

图4 称重传感器弹性体结构图Figure 4 Weighing sensor elastomer structure

钢轨轨型/(km·h-1)轨距车轮直径/m车轮质量/kg50标准轨矩约0.59约500

动态轨道衡仿真模型由以下几部分组成:简单车体,路面,轨道以及传感器,如图5.

图5 轨道衡称重示意图Figure 5 Schematic diagram rail weighbridge weighing

在不影响仿真结果的前提下,对轨道车辆模型进行适当的简化,省略一些细节部件,有利于提高效率.实验模拟的是轨道车辆经过轨道衡的过程,所以在模型中并不需要建立制动盘、轨道板、扣件等零部件.利用SolidWorks软件[11]进行建模,转化为Parasolid文件,而后导入到ADAMS软件中.模型设定轨道、传感器与地面直接相连,简化动态车辆减振模块(图6);在确保仿真准确度的前提下,将车辆车身和路面设为刚体,使仿真运行速度不受限制.用ADAMS/VIEW下的建模工具来建立模型中每个零部件之间的接触关系,并设置合理的接触参数后来模拟轨道车辆的称重运行过程,从而最终确立轨道车辆动力学模型(图7)[12].

图6 轨道车辆动力学模型Figure 6 Railway vehicle dynamics model

图7 Adams称重物理模型Figure 7 ADAMS physical model

2.2 仿真结果与分析

实验仿真过程与实际称重参数一致,利用软件的参数可变的特点,增大阻尼,减小了振动对称重结果的影响.调整轨道车辆模型载重,用5种不同载重的检衡车分别是82.800 t、75.383 t、69.560 t、48.998 t、21.364 t,进行仿真实验.在相同的载重条件下,调整车辆速度,以获得不同的称重数据.以标称重量为82.800 t为例,仿真数据如表3.

表3 82.800 t检衡车仿真数据

注:g=9.806 65 N/kg

由表3可以看出,随着车辆负载的减小,检衡车所产生的误差逐渐变大.分析与车辆过称时,车辆振动对传感器产生的惯性力影响有关.而在同一负载下,随着速度的增加,导致称重的误差明显增大.如果要提高准确度,可加大轨道衡的阻尼、减小振幅、适当地提高共振频率,有利于减小车辆共振对称重结果的影响[9].

3 仿真与实测数据的综合分析

对仿真数据与实测数据进行分析,验证模型的可靠性,以82.800 t检衡车为例,如图8.

从图8可以明显看到,当车辆速度超过20 km/h后,仿真数据与实测数据都离标称值越来越远,斜率明显增加,误差变化速度越来越大.当车辆速度在20 km/h以下时,离标称值较为接近,误差较小.所以当速度在20 km/h以下时,实测数据与仿真数据最为接近.实测和仿真数据如表4.

图8 标称值为82.800 t下的实测与仿真数值对比Figure 8 Comparison of the real-simulation data under the nominal value of 82.800 t

表4 82.8 t检衡车实测和仿真数据对照表

从表4可以看出,实测数据与仿真结果最大偏差不超过0.05%,进一步证实:车辆动态称重模型仿真结果与实际测量得到的称重数据接近,验证了ADAMS动态轨道衡称重系统模型的可靠性.

4 结 语

从动态轨道称重系统出发,通过ADAMS软件建立轨道车辆动态称重仿真模型,通过大量仿真数据与实际称重数据进行对比,得出结论:当轨道车辆速度在20 km/h以内,模型仿真结果与实际实验结果吻合,验证了ADAMS动态轨道衡称重系统模型的可靠性,从而为仿真数据取代现场实测提供了可行性,节省了时间及资源,为今后的研究奠定理论上的基础.当然,温度变化以及车辆联挂进行称重时,车辆重力转移等因素所引起的计量误差将是今后的研究的方向.

[1] 陈日兴.谈我国高速动态称重技术及装备的发展思路[J].衡器,2007(2):20-25. CHEN Rixing. Talk about China’s high-speed weigh-in-motion technology and equipment development[J].Weighing Apparatus,2007(2):20-25.

[2] 王宇,吴群琪.我国货运市场超限超载运输成因及对策研究[J].太原理工大学学报:社会科学版,2005(2):51-54. WANG Yu, WU Qunqi. China freight market overrun overload transportation causes and countermeasures research[J].Journey of Taiyuan University of Technology: Social Science Edition,2005(2):51-54.

[3] 张红卫,王文龙.车辆超限、超载与公路运输安全性分析[J].公路交通科技,2004(3):132-136. ZHANG Hongwei, WANG Wenlong. Vehicles overrun,overload and road transportation safety analysis[J].Highwany Traffic Science and Technology,2004(3):132-136.

[4] 韩鹰,陈晓晖.公路超载超限检测控制系统的研究[J].公路交通科技,2005(7):163-166. HAN Ying, CHEN Xiaohui. Highway overloading transfinite test research of the control system[J].Highwany Traffic Science and Technology,2005(7):163-166.

[5] 张文会,韩冰源,马振江.车辆动态称重系统误差产生机理[J].森林工程,2007(5):22-24. ZHANG Wenhui, HAN Bingyuan, MA Zhenjiang. The mechanism of vehicle dynamic weighing system error[J].Forest Engineering,2007(5):22-24.

[6] 郑惠群,陈偕雄.动态称重技术问题的分析与研究[J].科技通报,2006(4):567-570. ZHENG Huiqun, CHEN Xiexiong. Analysis and study of dynamic weighing technology[J].Report of Science and Techonlogy,2006(4):567-570.

[7] 傅呈勋,刘琳琍.行车速度对高速动态轨道衡计量性能的影响分析[J].中国计量,2013(6):105-107. FU Chenxun, LING lingli. Driving speed on the properties of high speed dynamic rail weighbridge measuring impact analysis[J].China Metrology,2013(6):105-107.

[8] 胡小辉.轨道衡性能特点的比较[J].铁道技术监督,2013(12):12-14. HU Xiaohui. The comparison of rail weighbridge performance characteristics[J].Railway Technical Supervision,2013(12):12-14.

[9] MAHMOUDADI A, SEYEDHOSSEINI S M. Improving the efficiency of weigh in motion systems through optimized allocating truck checking oriented procedure[J].IATSS Research,2012,36(2):23-34.

[10] 徐光华,张继军,屈梁生.基于系统辨识的动态汽车衡称重方法[J].中国机械工程,2002(8):55,58-61. XU Guanghua, ZHANG Jijun, QU Liangsheng. Dynamic truck scale weighing method based on system identification[J].The Chinese Mechanical Engineering,2002(8):55,58-61.

[11] 陈建,米彩盈.基于SolidWorks二次开发技术的机车车辆车轴参数化设计[J].机车电传动,2011(4):27-30. CHEN Jian, MI Caiying. Based on SolidWorks secondary development technology of parametic design of locomotive axle[J].The Locomotive Electric Transmission,2011(4):27-30.

[12] 可心萌,曾京,曾一鸣.基于ADAMS的铁道车辆脱轨后动态行为分析[J].机械,2014(8):22-26. KE Xinmeng, ZENG Jing, ZENG Yiming. Based on the ADAMS dynamic behavior analysis of railway vehicle derailment[J].Mechanical,2014(8):22-26.

Establishment of a rail vehicle weigh-in-motion model

WU Hao, XU Zhiling

(1. College of Metrology and Measurement Engineering, China Jiliang University, Hangzhou 310018, China;2. College of Modern Science and Technology, China Jiliang University, Hangzhou 310018, China)

A model of rail vehicle weigh-in-motion was established by using the ADAMS software based on the actual structure of the rail pad weighing principle. The reliability of the model was confirmed with practical measurement. Experimental results show that the simulation data agres well with the actual experiment data within the speed of 20 km/h. It sugguests that the model is able to get the simulation data in different speeds and weight to replace the weighing field data acquisition of dynamic weighing.

rail weightier; ADAMS software; weigh-in-motion; software simulation

1004-1540(2015)03-0274-06

10.3969/j.issn.1004-1540.2015.03.005

2015-04-02 《中国计量学院学报》网址:zgjl.cbpt.cnki.net

吴 昊(1989- ),男,浙江省余杭人,硕士研究生,主要研究方向为车辆动态称重技术、检测技术.E-mail:879782767@qq.com 通讯联系人:徐志玲,女,副教授.E-mail:xuzhiling@cjlu.edu.cn

TP311.5

A