新型模架结构设计与制造方法

2015-02-25深圳市图冠科技有限公司杨延洲陈俊宝

■深圳市图冠科技有限公司 杨延洲,陈俊宝

新型模架结构设计与制造方法

■深圳市图冠科技有限公司 杨延洲,陈俊宝

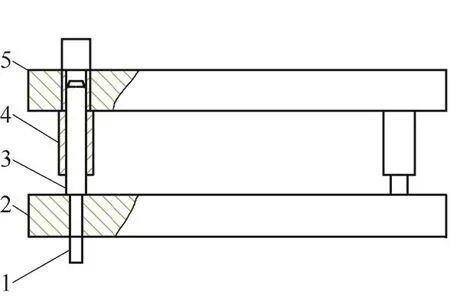

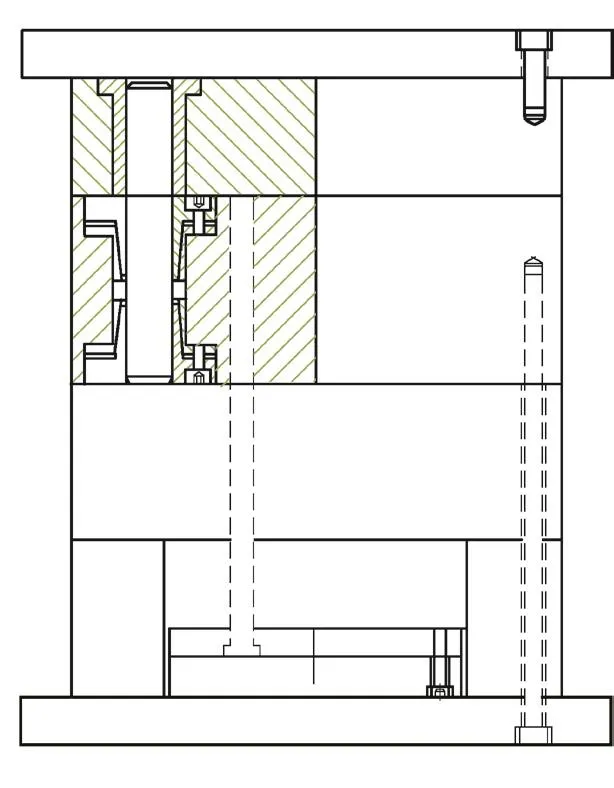

模具是工业生产中重要的工艺装备,模架用来安装模具的工作零件和其他结构零件,并保证模具工作部分在工作时间具有正确的相对位置,是模具中必用的“基础件”。1个上模板、1个下模板和2~4组导套导柱构成常见的基本模架结构和原理,如图1所示。在这种最多见的结构中,有两个缺点:

(1)导柱导套连接模板尺寸不同,同时导柱导套与模板的连接采用过渡配合,对上下模板孔的精度和中心距配合精度要求高,上下模板需在坐标镗床上分别加工与导柱导套连接的孔,加工费用高。

(2)过渡配合构造简单,定心性好,但零件加工精度高,装配困难,特别是拆卸困难,有时导套导柱与模板在装配、运输、使用时需要多次装卸,此时过渡配合表面容易损伤,一旦模板上的配合孔损伤较大,形成装配精度下降甚至失效,修复很困难。

1. 设计要点

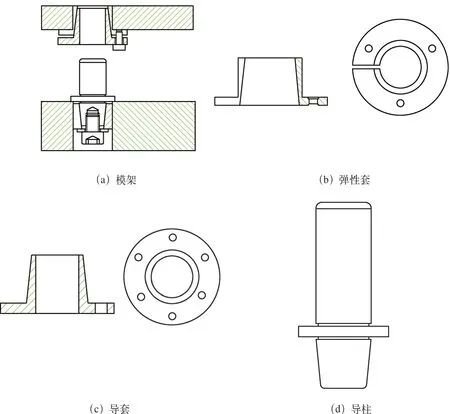

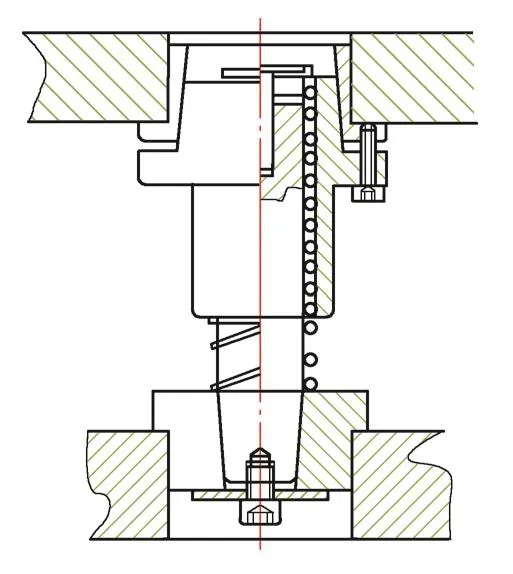

针对上述情况,设计出下列新型模架结构(见图2)。从图2可看到,相对常规的模架,该设计使用了以下两种关键方法。

图11. 导柱连接模板孔 2. 下模座 3. 导柱4. 导套 5. 上模座

图2 新型结构模架

(1)在导柱导套与模板孔的连接处采用锥形弹形套组合件连接替换常规的过渡配合连接。(图2中导套与弹性套、导柱与弹性套各组成锥形套组合件,用于导套、导柱的弹性套结构相仿,只是壁厚不同),连接时,在锁紧螺栓轴向力的作用下,导柱、导套上的锥形面与弹性套上的锥形面产生相对轴向的位移,

锥面挤压挤紧自锁,由于锥形连接处锥度较小(锥度为1: 10,锥角5°42′38″) , 锥面挤压的同时在径向上产生较大的向外扩张力,使锥形弹性套产生径向扩张变形,由于锥形弹性套设有单一的轴向窄槽因而具有一定的胀缩弹性。锥面连接上产生的径向向外扩张力使锥形弹性套的变形较为容易,形成锥形弹性套微变形和外径扩大,并与其连接的模板孔实现过盈配合。由于锥面挤压挤紧后自锁这一特征,这种配合一旦形成就不会松动,因此这种配合很可靠。如果需要拆卸,只需卸除锁紧螺栓,并将锥形连接组件的连接面用螺栓顶开,使其不再自锁,锥形弹性套上的径向向外扩张力即可消除,锥形弹性套本身变形不大,由于材料的弹性恢复至变形前的外形尺寸,导柱导套与模板即可脱离。

(2)由于将导柱锥形弹性组合件的外径、导套锥形弹性组合件的外径、与上述组合件配合的模板孔,这三个直径尺寸统一为相同直径尺寸,模板孔可以采用配钻配镗。

2. 制造方法

(1)导柱下料→粗车→热处理( 淬火、定性)→研磨中心孔→粗精磨外圆、锥度圆。

(2)导套下料→粗车→钻孔→热处理(淬火、定性) →精车孔→珩孔→配研孔→磨外圆及端面。

(3)锥形弹性套下料→粗车→作孔→热处理(淬火、定性)→磨锥孔→装在导柱或导套上,利用导柱或导套的定位磨外圆及端面, 确保锥形弹性套装配后与导柱或导套的同心度。

(4)上下模板下料→热处理(时效处理)→铣→磨平面→精磨平面→配钻孔→配精镗孔。

(5)模架装配和拆卸①模架装配前按模架精度等级规定的导柱、导套的配合间隙值选配每对导柱、导套。②装配前应清除导柱导套锥形套组合件配合面上的油脂、灰尘等,清除模板与导柱、导套锥形套组合件连接孔处的油脂、灰尘等。③导套装配时校正垂直度,导柱装配时借助于导套作导向,装配导柱时,应先装配距离最远的两个导柱,并试开合模是否灵活,如发现有阻滞现象,应调整再重新装配。螺钉要按对角、交叉次序旋紧,并配合试开合模分几次拧紧。④两个导柱安装合适后,再依次装配第三、第四个,每装配一个应进行一次上述试验,直到合适为止。⑤导柱、导套装配动、定模板后,开模和合模时,导柱与导套间应滑动灵活,无阻滞现象。⑥连接拆卸。松开套端全部螺钉,取螺钉旋入锥形弹形套组合件压套的辅助螺孔中拧紧产生推力,并轻轻敲击拉出螺钉头部,使拆卸松动,拉动螺钉,锥形弹性套可拉出。

3. 注意事项

要制造出好的模架,其三项技术指标(上模座上平面对下模座下平面的平行度、导柱轴心线对下模座下平面的垂直度、导套孔轴心线对上模座上平面的垂直度)均应达到规定精度等级要求。关键工序中应注意以下事项。

(1)锥形弹性套的设计依据锥形弹性套工作原理,其设计应充分考虑实际使用条件,综合考虑各组合件的结构合理性,合理选择参数, 特别是弹性套锥角、最小壁厚、宽度等。

考虑到模架工作时的需求,同时为了减少导柱、导套弹性组合件的总体外径,使模架在同一尺寸下具有较大工作空间,导柱、导套组合件的锥形弹性套锥度,应该设计较小,图中锥度为1∶10,锥角5°42′38″,根椐结构也可以选择其他可产生自锁并较易拆卸的锥度、锥角,这类角度装配后锥面将产生自锁,有利于模架工作的稳定性。

由于锥形弹性套锥面将产生自锁,因此锥形弹性套组件上需设置用于拆卸的螺纹工艺孔。正常情况下,锥形弹性套最小壁厚可为2~3mm。与其相配套的导套最小壁厚可参考现有导套标准给出,避免安装时导套变形。

正常情况下,锥形弹性套与模板结合部分的宽度取锥形弹性套与模板结合部分直径的1~1.5倍。为保证锥面连接的可靠性,装配后的导套与锥形弹形套端面间仍应有2~3mm间隙。只要设计合理,锥形弹形套内径处配合适当,在较宽的允差范围内(0 ~0.1mm)均可实现精确过盈连接,因此锥形弹性套本身直径和连接模板的孔径精度容易保证,

(2)导柱导套配研依据模架精度要求,确定是否对导柱、导套配研。高精度模架应对动导向件导套孔配研,在进入配研工序前,将导柱、导套按实测尺寸分组。每组配研的导柱、导套应按组编号并做相应标志。配研应

保证同组导柱与导套的间隙值、孔圆度、表面粗糙度等达到要求。

(3)锥形弹性套锥孔配磨高精度模架应对锥形弹性套锥孔配磨,将各个导柱导套与配合的锥形弹性套按实测尺寸分组,每只导柱、导套与其配合的锥形弹性套都应按组编号并做相应标志,锥形弹性套锥孔配磨时,应配磨检验(着色法)至导柱、导套锥面和锥形弹性套锥孔面的配合面积70%。配磨检验合格后对锥形弹性套开槽并修整掉由此产生毛刺。

(4)磨导套锥形弹性套配合面应确保与孔垂直度组装成套的导向件,对导套配合端面和锥形弹性套配合端面与导柱轴线的垂直度进行检测,要达到设计要求。

(5)模板配钻时模板侧面铣出定位槽为使模具在装配、使用、维修时的拆装过程中不会发生动定模认错方向,在设计上可以采取模板配钻时在模板侧面铣出定位槽,或使一个导柱(套)孔偏离中心距3mm等方法,在合模时避免错装。上下模板也应有标志来区分,有利于生产品质管理。

(6)热处理材质建议用弹簧钢和调质工艺。

(7)增大模板孔与模板侧边距离由于与常规导柱、导套与模板连接的孔相比,本设计中模板连接孔较大,因此应相应增大模板孔与模板侧边的距离。

(8)其余设计要求 其余构成模架的各零件材料、尺寸公差、几何公差、表面粗糙度、中心孔、砂轮越程槽等均可根椐模架应用要求或按照用户要求参照相关国际、国家模架标准进行设计和制造。

4. 灵活应用于各类模具模架

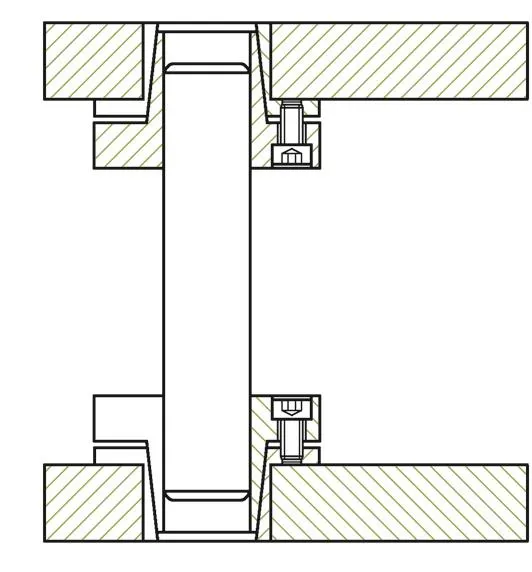

图3依据本结构和原理设计的另一冲模模架结构,在这一结构中,导柱是一直杆从而方便制造,导柱与模板使用锥形弹性套组合件连接,两件锥形弹性套在轴向上均开有槽,装配时随着螺栓拧紧,内套缩小,外套增大,连接导柱与模板。此处内外锥套材质要相同,其厚度相等(两件弹性套的轴向缝安装时应相差180°)。

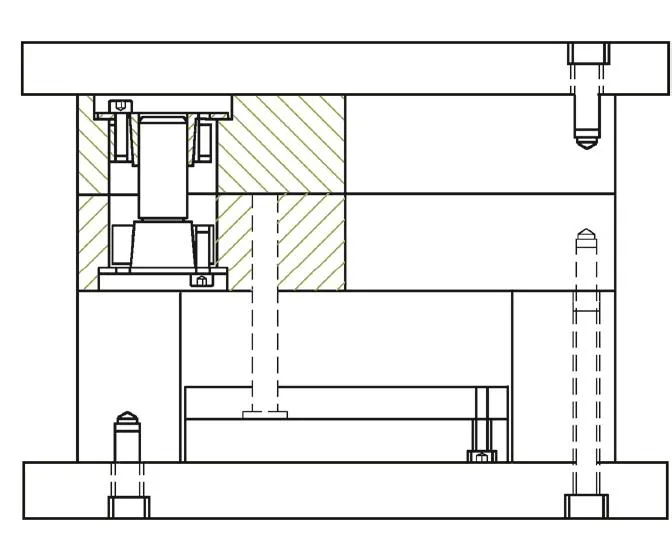

图4、图5依据本结构和原理设计的塑料注射模模架。图5中考虑到塑料模模板较厚,导柱使用两组弹性套固定,导套采用传统结构和固定方法。

上述滑动导向件的新型结构形式完全可用在滚动导向件上,如图6所示。对于模具领域的普通技术人员来说,在本构思前提下,还可以做出若干变形和改进。

5. 新型模架优势分析

图3

图4

图5

图6

(1)锥形弹性套定心精度好,连接刚度好,对于锥形弹性套的变形量,可以通过试验和测量得到可靠数值。连接同一性与可靠性、稳定性好于过渡配合。与过渡配合连接相比,锥形弹性套与模板的连接不产生变形,连接处没有内应力,更适合精密模具。

(2)制造和安装简单,安装锥形弹性套的轴和孔的加工不像过渡配合那样要求高精度的制造公差。锥面弹性套只要求外锥面与圆柱孔有良好的同轴度, 不要求孔、轴尺寸有很高的加工精度和表面质量。安装导柱、导套

与锥形弹性套组件,也无需加热、冷却或加压设备,只需螺钉按规定的力矩拧紧即可。

(3)用这种结构,当导柱或导套磨损后,可及时更换以保证导向精度, 如冲裁模模具在刃磨凸凹模刃口时, 只要拆下导柱或导套, 就可方便地对凸凹模进行磨削,重装导柱或导套后, 仍可保持模架的原装配精度。

(4)模座工作时的运动精度取决于各组导柱、导套共同组成的相互运动精度。上模座导套孔和下模座导柱孔,孔与孔的位置精度是上述运动的关键精度。常规情况下上模座导套孔和下模座衬套孔的加工是分别独立加工的,孔与孔的位置精度依靠机床精度来保证,易受加工环境中温度等因素的干扰,将上下模座的工作平面精加工后夹在一起钻孔,特别是夹在一起同时镗孔,可确保上模座导套孔和下模座衬套孔位置精度的一直性,提高模架精度。这种配钻、配镗工艺可以在立铣机床上加工,不必使用昂贵的坐标镗床,对于中小企业生产大型模架时特别有利。对制造超大型模架提供了有益的思路和可靠的方法。

(5)当导柱、导套使用磨损后,可以用电镀等方法修复,快捷经济,降低了模具使用费用。使用较好的普通机床加工,就能满足产品零部件的加工需要,加工工艺简单可行。与传统模架相比,技术变更不大,易于实现系列化与商品化。由于锥形弹性套要占一定的空间且需要螺纹联接以产生预紧力,应用中有时受到构造上的限制。

20150628