带式输送机普通V带传动多目标优化设计

2015-02-25耿海珍谷晓妹侯顺强钟明宇

耿海珍,谷晓妹,侯顺强,钟明宇

(1.江门职业技术学院机电技术系,广东江门 529090) (2.青岛滨海学院机电工程学院,山东青岛 266555) (3.五邑大学机电工程学院,广东江门 529020)

带式输送机普通V带传动多目标优化设计

耿海珍1,谷晓妹2,侯顺强2,钟明宇3

(1.江门职业技术学院机电技术系,广东江门529090) (2.青岛滨海学院机电工程学院,山东青岛266555) (3.五邑大学机电工程学院,广东江门529020)

摘要:针对带式输送机中V带传动的生产实际,根据优化设计理论,以V带的根数最少、小带轮直径最小、中心距最小为优化目标,建立了多目标优化设计数学模型,运用线性加权和法的加权因子建立评价函数,基于VC + +语言编程,采用复合形法进行优化设计,得到的最优传动方案使V带的根数比原来减少了40%。

关键词:带式输送机; V带传动;多目标优化设计;复合形法; VC + +

>>

带式输送机广泛应用于冶金、煤炭、电器、交通、印刷、食品、医药等各行各业,其电机输出后的第一级机械传动方式常采用具有良好弹性、可以缓冲和吸振、传动平稳、能通过打滑实现过载保护的普通V带传动。传统的设计方法是以保证V带不打滑又具有一定的疲劳强度为准则,通过查阅《机械设计手册》凭经验人工确定带轮的直径和中心距进行设计,经验性强、工作效率低、工作量大,设计结果很难达到最优。特别是对于V带传动的多目标设计问题,传统设计方法无法实现。

本文结合生产实际,根据优化设计理论,以V带的根数最少、小带轮直径最小、中心距最小为V带传动的设计目标,分析建立多目标优化设计数学模型,利用线性加权和法与VC + +语言形式的复合形法进行优化设计,取得了较好的效果。

1 电机参数的确定

以某企业产品输送机中的第一级普通V带传动为例进行优化设计,要求V带根数尽量少,带轮直径尽量小,结构尽量紧凑。该输送机及其传动方案示意图如图1所示。已知输送带的有效拉力F = 1 900N,速度v = 1.5m/s,卷筒直径D = 300mm,效率为0.96,单班制工作。设备要求V带传动的中心距不超过700mm,传动比i = 3。原传动方案为5根A型V带,小带轮直径D1= 80mm,大带轮直径D2= 236mm,带的基准长度Ld= 1 600mm,中心距a = 546mm。

1.1确定电动机功率

按工作要求和条件,选用Y系列三相异步电动机。

图1 输送机及其传动方案示意图

工作机所需的电动机输出功率为:

式中:η为电动机至工作机之间的总效率,η= η1η2η23η4η5,V带传动效率η1= 0.96,齿轮传动效率η2= 0.97,一对轴承传动效率η3= 0.99,联轴器传动效率η4= 0.98,卷筒效率η5= 0.96,故η= 0.859,则:

为保证电动机工作时不会过热,其额定功率应等于或略大于所需的输出功率。一般电动机的额定功率为P = (1.0~1.3) Pd,即P = 3.32~4.31kW,查表选P = 4kW。

1.2确定电动机转速

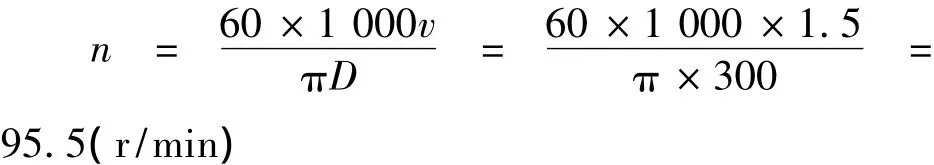

卷筒轴的工作转速为:

按推荐的合理传动比范围,取V带传动比i1=2~4,单级圆柱齿轮传动比i2= 3~5,则总传动比i = 6~20,电动机转速的范围为n' = in = (6~20)×95.5 = 573~1 910r/min,符合这一范围的电动机同步转速有750r/min、1 000r/min、1 500r/min3种。综合考虑,为降低电动机的质量和成本,确定电动机的转速为1 500r/min。根据确定的额定功率和同步转速,查表选定电动机的型号为Y112M-4,其满载转速为1 440r/min。

2 优化数学模型的建立

2.1确定设计变量

V带传动的独立设计变量为小带轮的直径D1和V带的基准长度Ld,即

2.2建立目标函数

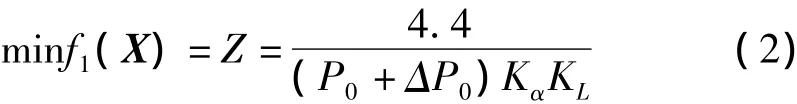

由电动机转速n1= 1 440r/min和计算功率Pc= KAP = 1.1×4 =4.4kW(KA为工况系数),查图选用A型普通V带。

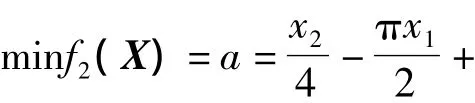

根据该问题优化要求,可建立如下3个目标函数:

2.3建立约束条件

1)小带轮直径约束。

带轮直径小可使传动结构紧凑,但弯曲应力大,使带的寿命降低;带轮直径大,则V带传动的外廓尺寸增大。设计时应保证Dmin≤D1≤Dmax,A型带80≤D1≤140。小带轮直径约束条件为:

2)带速约束。

带速太高使离心力增大,V带与带轮间的摩擦力减小,传动中容易打滑,V带的寿命降低;带速过低,当传递一定功率时,圆周力增大,所需V带的根数增多。普通V带的线速度一般为5~25m/s。带速约束条件为:

3)小带轮包角的约束。

V带传动的有效圆周力随包角α1的增大而增大,为避免降低传动效率,应保证α1≥120°。其约束条件为:

4)中心距约束。

传动中心距小则V带传动结构紧凑,但传动带较短,包角减小,传动能力降低,且V带的绕转次数增多,加速V带的疲劳损坏;中心距过大则结构尺寸增大,带速较高时会引起V带的抖动。一般情况下,传动中心距的取值范围为0.7(D1+ D2)≤a≤2(D1+ D2),本文中要求V带传动的中心距不超过700mm,因此2.8x1≤a≤700。其约束条件为:

5) V带基准长度的约束。

V带的基准长度应介于所选带型的最大和最小长度之间。A型带基准长度为630≤Ld≤4 000,其约束条件为:

综上所述,构造V带传动优化设计的数学模型为:

3 优化模型的求解

V带传动优化设计的数学模型是一个多目标优化设计问题,可用线性加权和方法解决。

3.1评价函数的建立

因目标函数f1(X)无量纲,而f2(X)和f3(X)的单位是mm,所以需对f1(X),f2(X)和f3(X)作统一量纲处理[6-8]。根据V带传动知识,f2(X)的最小值为0.5(D1+ D2),f3(X)的最小值为Dmin= 75。经统一量纲处理后,目标函数f2(X)和f3(X)可分别用下式代替。

考虑到3个目标函数的重要程度不同,取f1(X),的权数分别为0.3,0.4,0.3,即:

建立评价函数如下:

3.2基于复合形法求最优解

V带的根数、带轮直径以及V带的长度等在计算时均按连续变量处理。求出优化结果后再将V带的根数取整,带轮直径和V带的基准长度分别选取其系列中的标准值。

采用VC + +语言编程,用复合形法求解该多目标问题的最优解,其优化设计计算程序框图及运行结果分别如图2、图3所示。

图2 优化设计计算程序框图

图3 运行结果

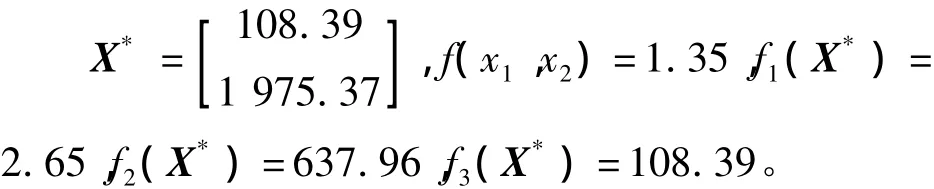

由图3可知,该普通V带传动多目标问题的最优解为:

整理优化结果,即可得最佳传动方案: z = 3,D1= 106mm,D2= 315mm,Ld= 2 000mm,a = 658.6mm。传动带的根数由原来的5根减少为3根,减少40%,优化效果明显。

4 结束语

本文运用复合形法对普通V带传动进行了优化设计,避免了传统设计经验性强、工作效率低、设计结果难以达到最优的缺点。在满足传动性能要求条件下,通过优化,得到的最优传动方案使V带的根数减少40%。优化结果表明,复合形法在V带传动的优化设计中具有较好的实用价值。

参考文献:

[1]黄宇婷.V带传动的可靠性优化设计[J].北京工业职业技术学院学报,2007,6(2) :7-9.

[2]彭英兵.基于LINGO的普通V带传动优化设计[J].装备制造技术,2008(1) :44-45.

[3]陈立德.机械设计基础[M].北京:高等教育出版社,2013.

[4]程友联,吴晓红.普通V带传动的无校核设计方法[J].机械科学与技术,2010,29(2) :270-274.

[5]刘伟,程维明,肖静文.基于改进可行方向法和随机方向法的V带传动优化[J].轻工机械,2014,32(3) :83-86.

[6]李华,梁尚明.带传动的多目标优化设计[J].成都大学学报:自然科学版,2005,24(1) :22-24.

[7]覃金彩,史彬华,江全才.基于MATALAB的V带传动多目标优化设计[J].三峡大学学报:自然科学版,2011,33 (3) : 100-102.

[8]李晓靖,卢青波.基于差异演化算法的V带传动多目标优化设计[J].机械传动,2013,37(10) :86-90.

The multi-objective optimization design for ordinary v-belt transmission conveyor

GENG Haizhen1,GU Xiaomei2,HOU Shunqiang2,ZHONG Mingyu3

(1.Department of Mechanical and Electrical Technology,Jiangmen Polytechnic College,Guangdong Jiangmen,529090,China) (2.College of Mechanical and Electrical Engineering,Qingdao Binhai University,Shandong Qingdao,266555,China) (3.College of Mechanical and Electrical Engineering,Wuyi University,Guangdong Jiangmen,529020,China)

Abstract:Aiming at practice production of the v-belt transmission conveyor,it establishes optimal design objectives such as the least number of root,minimum diameter of small pulleys,and smallest axial spacing based on the theory of optimization design.It applies multi-objective optimization method and the weighted factor to define the evaluation function,designs the linear weighted sum program with vc + + language,obtains the optimal transmission scheme,decreases the number of root at 40%.

Key words:belt conveyer; v-belt transmission; multi-objective optimization design; complex method; VC + +

DOI:10.3969/j.issn.2095-509X.2015.06.018

作者简介:耿海珍(1967—),女,山东青岛人,江门职业技术学院讲师,硕士,主要研究方向为机械设计及理论。

收稿日期:2015-05-11

中图分类号:TH132.3

文献标志码:A

文章编号:2095-509X(2015) 06-0070-05