航空柱塞泵配流盘结构优化分析

2015-02-24史翔赵东标

史翔,赵东标

(南京航空航天大学机电学院,江苏南京 210016)

柱塞泵具有工作压力高、结构紧凑、效率高和流量可调节等优点[1],广泛应用于大型飞机的液压能源系统中,作为液压系统的压力源,保证了飞机各液压部件的安全平稳运行。然而,由于柱塞泵的固有结构及油液的压缩性等因素,导致油液流量脉动的产生,进而影响柱塞泵的输出流量品质。尤其是当柱塞泵的脉动频率和液压管路的固有频率接近时,系统将产生共振,严重影响系统正常稳定工作。因此,有必要对柱塞泵的流量脉动进行研究。文中主要研究航空柱塞泵的配流盘结构,提出了配流盘优化方法,并进行优化前后流量脉动的仿真分析。

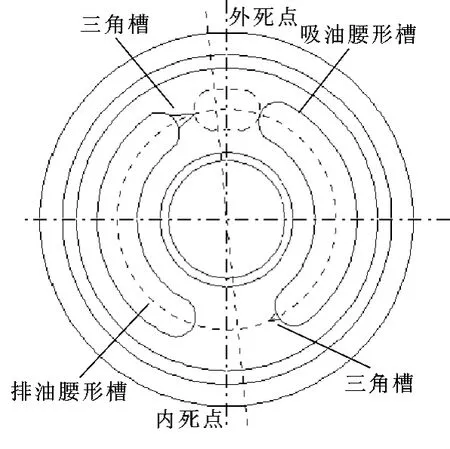

1 配流盘结构

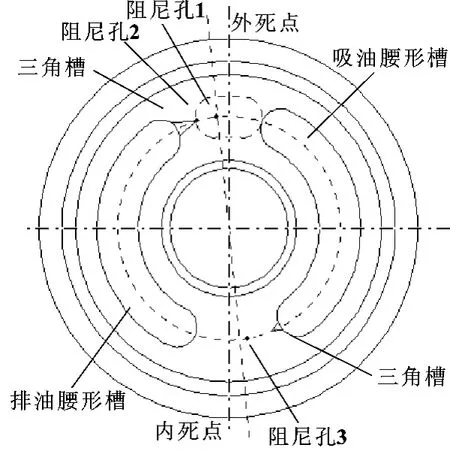

某型号柱塞泵配流盘结构如图1所示,其主要结构包括内外密封带、吸排油腰形槽和过渡区结构。在柱塞运动过程中,柱塞腔与吸、排油腰形槽交替接通,形成了柱塞泵的吸、排油过程。而过渡区结构由于位于吸、排油腰形槽之间,对柱塞泵的流量脉动及柱塞腔的压力冲击均有直接影响。多数对配流盘结构优化的研究也集中在配流盘的过渡区域。

图1 配流盘结构

在该配流盘中,已采取了两种抑制流量脉动的基本方法,即设置错配角和阻尼槽。

(1)错配角

柱塞轴向速度为零,柱塞腔体积最小时的位置称为内死点,当柱塞到达内死点时,排油行程结束;柱塞轴向速度为零,柱塞腔体积最大时的位置称为外死点,当柱塞到达外死点时,吸油行程结束[2]。外死点和内死点的连线与配流盘对称轴线的夹角称为配流盘的错配角,其方向是按吸油腰形槽末端向排油腰形槽始端的方向偏转。错配角的作用主要是增加过渡阶段柱塞腔预升压和预降压的时间,从而降低流量脉动[3]。国外有学者对错配角的最佳大小进行了研究,得出最佳错配角大小为4.5°左右[4]。

(2)阻尼槽

阻尼槽一般开设在吸油腰形槽和排油腰形槽的端部,根据截面形状的不同,可分为三角槽、直槽和U形槽。不同的阻尼槽有不同的通流面积变化速率,它是决定柱塞在过渡区流量倒灌峰值和总量的重要参数,直接影响柱塞泵的出口流量脉动。如图1所示配流盘的阻尼槽为三角槽,且吸油阻尼槽的尺寸略小于排油阻尼槽的尺寸。

在柱塞的一个运动周期内,存在两次吸、排油间的过渡,因此存在两次流量脉动过渡:当柱塞腔从吸油向排油过渡时,柱塞的轴向运动会造成柱塞腔体积压缩,并且排油区的高压油液在接通柱塞腔瞬间会因压差倒灌进柱塞腔,在这两者的共同作用下,柱塞腔压力由吸油压力升至排油压力。当柱塞腔从排油向吸油过渡时,柱塞的轴向运动造成体积膨胀,并且柱塞腔油液在压差作用下流入吸油腰形槽,柱塞腔压力从排油压力降到吸油压力。两次过渡过程的流量倒灌均对泵出口流量脉动有明显影响。

由配流盘结构图可知,对于该型号柱塞泵配流盘,柱塞腔通油孔包角的设计使得柱塞腔在完全脱离吸油腰形槽时正好运行到外死点,这既可以避免柱塞腔因脱离吸油槽后仍未到达外死点从而继续运动造成的闭死膨胀过程,又可以避免柱塞腔运行到排油行程时仍然与吸油腰形槽接通,理论上这对流量脉动有较好的抑制作用。

2 流量脉动机制及数学模型

对于轴向柱塞泵,以常见柱塞数为9的柱塞泵为例,依靠柱塞在缸体内的周期性运动实现吸油和排油。泵的出口瞬时流量是由多个位于排油区的柱塞腔输出流量叠加而成,各柱塞排油的不连续导致了泵出口瞬时流量的周期性变化。此部分由柱塞泵固有结构造成的流量脉动称为柱塞泵的几何脉动。此外,考虑到柱塞在配流盘过渡区因压力过渡造成的流量倒灌,这部分流量的叠加称为回冲脉动,对整泵的输出流量有较大的影响。当整泵的流量脉动过大时,会使泵源产生噪声,同时也容易引发系统管路的振动,影响系统整体的工作平稳性和安全性。

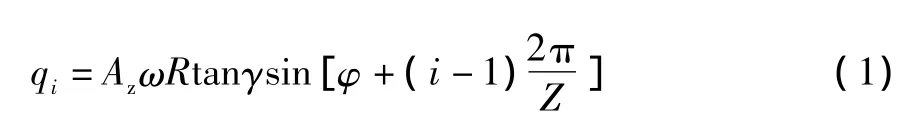

通过柱塞的运动学分析可以得出位于排油区的各个柱塞的理论瞬时流量公式:

式中:qi为排油区第i个柱塞的瞬时流量,i=1~Z0,Z0为处于排油区的柱塞数;Az为柱塞腔横截面积;ω为柱塞泵角速度;R为柱塞分布圆半径;γ为斜盘倾角;φ为柱塞自初始位置转过的角度。

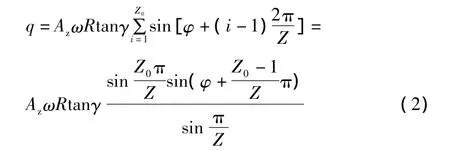

排油区柱塞的理论瞬时流量叠加即为柱塞泵的总瞬时流量:

针对排油区内各柱塞的运动状态,北航的李鑫博士等[5]提出了分以下阶段建立柱塞泵的瞬时流量模型:

(1)第一个柱塞的通油孔从初始位置转到完全包围三角槽,设此时转角为φ1。

(2)第一个柱塞完全包围三角槽到排油槽内最后一个柱塞完全脱离,此阶段排油槽内有5个柱塞,设此时转角为φ2。

(3)从排油槽最后一个柱塞脱离到转角为2π,完成一个周期运动。

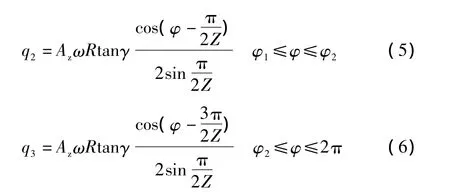

对这3个阶段,可以分别建立柱塞泵出口流量q1、q2、q3的数学模型[5]为:

其中:A0为三角槽的过流面积;φ0为初始位置时第一个柱塞腔的三角槽包角;θ1为三角槽开口角;θ2为三角槽顶角;Cd为三角槽流量系数;pd为排油腔的工作压力;p1为第一个柱塞腔的工作压力;ρ为油液密度。

3 配流盘结构优化方案

传统的配流盘优化设计主要是针对过渡区的一些几何参数进行优化改进,例如三角槽的宽度角和深度角大小及错配角大小。文中研究的主要是阻尼槽的结构和数量,针对已知的流量脉动特性,在配流盘过渡区再开设3个阻尼孔,形成孔槽结合[6]的过渡结构,进一步优化柱塞腔的压力过渡过程,从而优化流量脉动。图2所示为优化后的配流盘结构。

图2 优化配流盘结构

优化方案为在排油槽始端错配角位置处开设阻尼孔1,孔1与排油腰形槽接通;在排油槽始端的三角槽尖角处开设阻尼孔2;在吸油槽始端的三角槽前端靠近错配角位置处开设阻尼孔3,孔3与壳体接通。

阻尼孔1的作用是在柱塞吸油阶段末期补充少量高压油液,以避免柱塞泵可能出现的吸空现象。当在吸油阶段末期时,柱塞腔逐渐与吸油腰形槽脱离,吸油通流面积逐渐减小,同时柱塞腔运动速度逐渐接近于0。只有当吸油通流面积的减小速率和柱塞腔速度降低速率相匹配时才可完全避免柱塞腔的闭死膨胀,即吸空现象。然而,在实际工况中,这种理想状态是很难实现的。因此,通过阻尼孔1的油液可以防止柱塞腔在闭死膨胀阶段的压降。

阻尼孔2的作用是适当提前倒灌流量的峰值位置,从而达到降低总体流量脉动幅值的效果。在排油三角槽始端的尖角处,过流面积较小,倒灌的油液流量较小。开设阻尼孔2后,增加了过流面积,可以使得流量倒灌初期的瞬时流量较大。在预升压过程中,随着排油腰形槽和柱塞腔之间的压差逐渐降低,倒灌流量则呈递减趋势。因此可以使得倒灌流量的峰值位置较之无阻尼孔2要提前。

阻尼孔3的作用是在柱塞排油阶段末期释放少量柱塞腔油液以加强预降压的效果。柱塞腔处于闭死压缩阶段时将造成柱塞腔压力升高,此时柱塞腔与阻尼孔3接通,腔内高压油液即可流入壳体,以抵消柱塞腔的压力升高,起到预降压的效果。

对于优化后的流量脉动模型,与原配流盘的区别在于开设的3个阻尼孔将在节流环节引入阻尼孔的节流效果,阻尼孔节流公式为:

其中:μ为油液黏度;d为阻尼孔直径;l为阻尼孔长度。

4 流量脉动仿真结果

将流量脉动的数学模型在MATLAB中进行数值仿真,相关参数代入具体数值,可以得到柱塞腔流量脉动结果和柱塞泵出口流量脉动结果。分别对原配流盘和优化后配流盘的模型进行仿真,可得到以下仿真结果。

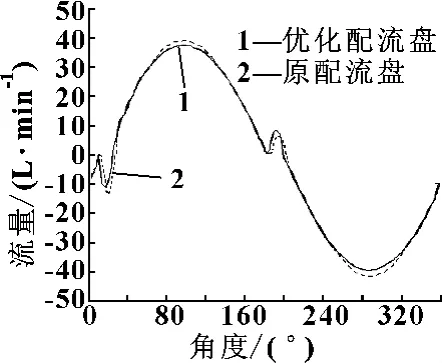

图3为单柱塞腔的流量脉动,由仿真曲线可知:优化后配流盘与原配流盘的不同主要在于吸排油的过渡区域。在吸油向排油过渡时,首先,优化配流盘中由于阻尼孔1的存在,单柱塞腔吸油量略大于原配流盘柱塞腔;其次,当柱塞腔通油孔开始接通阻尼孔2,优化配流盘从排油腰形槽倒灌进入柱塞腔的流量大于原配流盘,同时预升压效果要优于原配流盘,因此流量倒灌的峰值较原配流盘小,且相位也稍有提前。在排油向吸油过渡时,首先优化配流盘中由于阻尼孔3的存在,柱塞腔内的高压油液流入壳体,单柱塞腔排油量略大于原配流盘柱塞腔;其次柱塞腔接通阻尼孔3和三角槽,预降压效果优于只有三角槽的原配流盘,过渡过程相对原配流盘稍有提前。

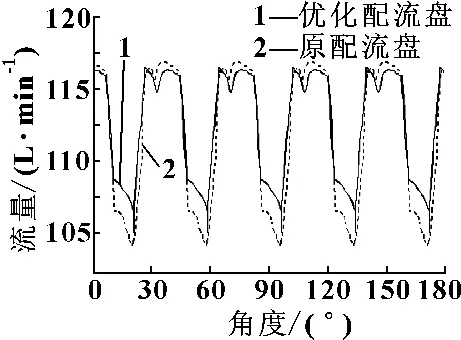

图4为柱塞泵出口流量脉动,由仿真结果可知:优化配流盘的柱塞泵整体流量脉动幅值较原配流盘柱塞泵有明显降低,这主要是由于优化方案中阻尼孔2的加入改变了从排油槽倒灌到柱塞腔的流量峰值分布位置,各柱塞腔的流量叠加产生的总体效果较为明显。

图3 单柱塞腔流量脉动

图4 柱塞泵出口流量脉动

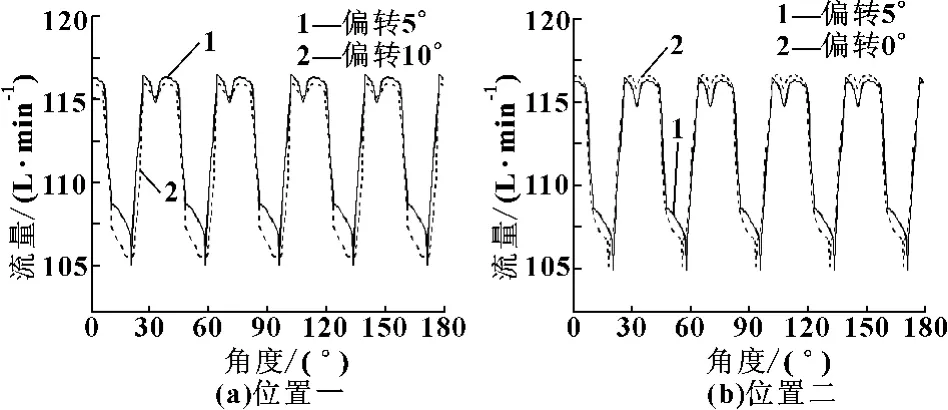

在给出的优化方案中,阻尼孔1的位置位于错配角处,偏离上死点5°。该值是参考相关学者的研究[7-8]定的一个经验值。可以在仿真时改变阻尼孔1的位置,通过仿真结果验证该经验值的可靠性。如图5(a)、(b)所示为改变阻尼孔1位置 (以偏离外死点的角度值衡量)的流量脉动仿真结果。

图5 阻尼孔1不同位置的流量脉动仿真

从仿真结果可以看出:阻尼孔1在不同位置处的流量脉动曲线整体趋势较为一致。当孔1较接近三角槽 (偏离外死点10°)或较接近外死点 (偏离外死点0°),流量脉动效果均不如优化配流盘。其中,阻尼孔较接近外死点时的流量脉动要好于阻尼孔较接近三角槽时的流量脉动。这是因为当阻尼孔愈接近三角槽时,为避免吸空现象而开设的阻尼孔1将起不到防吸空的作用;当阻尼孔愈接近外死点时,可以有效避免吸空现象。从仿真结果上看,阻尼孔1开设在接近外死点处对优化配流盘流量脉动的影响不大。考虑到决定阻尼孔的位置的因素 (如柱塞泵工作转速)过于复杂[9],由经验值确定的阻尼孔1的位置仿真结果较为理想,可以认为由此确定的阻尼孔1的位置是合理的。

5 结论

(1)对配流盘结构进行优化改进后,柱塞泵单柱塞腔的排油区倒灌流量幅值降低,吸油区倒灌流量幅值升。

(2)对配流盘结构进行优化改进后,轴向柱塞泵的出口流量脉动幅值明显降低,流量脉动波形有较明显的改变。由此可知,柱塞泵的出口流量脉动率有显著降低,这对柱塞泵的压力脉动有一定的抑制效果。

[1]董继先.流体传动与控制[M].北京:国防工业出版社,2012.

[2]那成烈.轴向柱塞泵可压缩流体配流原理[M].北京:兵器工业出版社,2003.

[3]徐兵,陈媛,张军辉.轴向柱塞泵减振降噪技术研究现状及进展[J].液压与气动,2014(3):1-10.

[4]CHO J,ZHANG X,MANRING N D,et al.Dynamic Modeling and Parametric Studies of an Indexing Valve Plate Pump[J].International Journal of Fluid Power,2002,3(3):37-48.

[5]李鑫,王少萍,黄伯超.航空柱塞泵流量脉动仿真分析与结构优化[J].兰州理工大学学报,2010,36(3):60 -64.

[6]邢科礼,那成烈.轴向柱塞泵配流盘减振结构对压力流量的影响[J].甘肃工业大学学报,1997,10(1):11 -13.

[7]马吉恩.轴向柱塞泵流量脉动及配流盘优化设计研究[D].杭州:浙江大学,2009.

[8]徐兵,张军辉,叶绍干.轴向柱塞泵新型低敏感度降噪配流结构研究现状[C]//2012年机械工程全国博士生学术论坛.哈尔滨,2012:25 -27.

[9]刘晓红,杨志军,吴文海.轴向柱塞泵配流盘上阻尼孔对其空蚀特性的影响[J].机床与液压,2010,38(15):28-31.