柱塞泵球面配流盘阻尼槽对流量脉动性的影响

2015-04-16兰州理工大学能源与动力工程学院甘肃兰州730050甘肃省液压气动工程技术研究中心甘肃兰州730050

, , , , (1.兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050;2.甘肃省液压气动工程技术研究中心, 甘肃 兰州 730050)

引言

轴向柱塞泵具有压力高、流量大、容积效率高、易实现变排量等优点,因而广泛应用于工程机械、锻压机械、空间技术等液压系统中。轴向柱塞泵在配流过程中,配流盘通流面积是其最重要的因素,对泵出口的流量脉动、柱塞腔内压力冲击具有直接影响。因此,配流盘的结构特别是配流盘过渡区阻尼结构,是液压泵(马达)减振降噪技术的关键组成部分[1,2]。

配流盘过渡区阻尼结构形式很多,典型结构有:恒定过流截面阻尼、变过流截面阻尼和组合式过流截面阻尼。文献[3]与文献[4]分别对平面配流盘的减振孔、三角槽和U形槽的过流面积进行了推导。目前对轴向柱塞泵配流特性的研究多集中于平面配流盘,还有研究者把球面配流盘简化为平面配流盘,由于球面配流盘过流面积复杂的非线性,对于球面配流盘过流面积的计算和配流特性研究尚不多见。

本研究对球面配流盘过渡区三种典型阻尼结构过流面积进行解析计算,并与FLUENT流场仿真所得的等效过流面积进行了比较。将过流面积导入搭建的轴向柱塞泵AMESim仿真模型中,得出其流量脉动曲线,获得阻尼槽过流面积与流量脉动性的关系。

1 球面配流盘阻尼槽过流面积解析

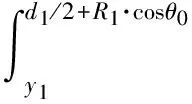

图1是K3V型斜盘式轴向柱塞泵球面配流盘的结构图。其中,沿缸体旋转方向,从吸油腰形槽向排油腰形槽过渡过程中,有减振孔和V形槽;从排油腰形槽向吸油腰形槽过渡过程中,有减振孔和U形槽。图中虚线表示缸体柱塞孔底部窗孔形状。

图1 球面配流盘结构

在球面配流盘上建立图1所示的空间直角坐标系,配流盘中心轴垂直于纸面向外的方向是x轴正方向,则球面方程为:(x+R)2+y2+z2=R2,球面半径R=223.8 mm。

1.1 减振孔的过流面积

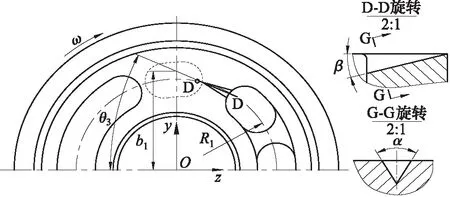

图2是球面配流盘减振孔的过流面积计算简图,该过流面积是减振孔与配流盘上表面的相贯线和缸体进油窗口端部圆弧所围成部分的球面面积。

图2 减振孔过流面积计算简图

利用对面积的曲面积分计算方法,将球面投影在平面上计算过流面积。减振孔过流面积AO为:

把对面积的曲面积分化为二重积分为:

(1)

式中:Σ0满足球面配流盘表面方程,可由x=x(y,z)给出,其中-d1/2+R1·cosθ0≤y≤d1/2+R1·cosθ0,-d1/2+R1·sinθ0≤z≤d1/2+R1·sinθ0;Dyz0是Σ0在yOz面上的投影区域;设(1)式被积函数为h(z,y)。

减振孔的方程为:

由式(2)可设:

缸体孔端部圆弧由初始位置转φ的方程为:

(z-R1·sinφ)2+(y-R1·cosφ)2=(r2)2(3)

由式(3)可设:

图3是缸体沿着配流盘表面绕主轴旋转时,减振孔过流面积的投影区域。缸体孔端部圆弧(c0)与减振孔外切于点A,此时为初始位置;当缸体转过φ1时,缸体孔端部圆弧经过减振孔最高点B;当缸体转过φ2时,缸体孔端部圆弧经过减振孔最低点C;当缸体转过φk时,缸体孔端部圆弧与减振孔内切于点D。

图3 减振孔过流截面投影区域

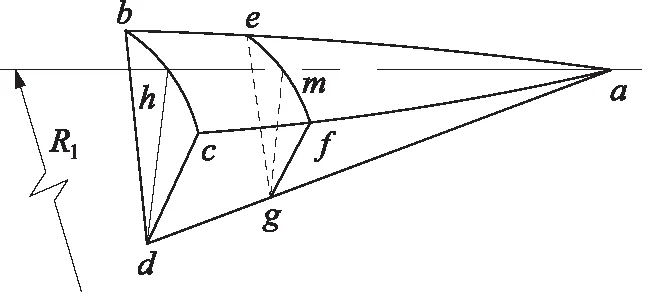

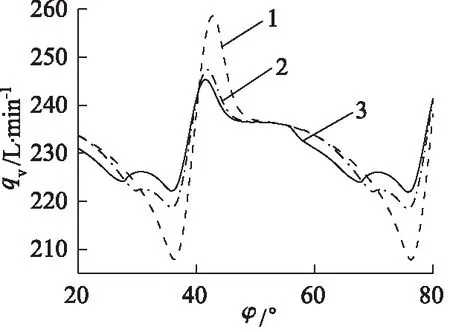

联立方程(2)、(3)可求出满足条件的两个交点M0(z0,y0)、M1(z1,y1),设y0 (1) 当0<φ≤φ1时, (2) 当φ1<φ≤φ2时, (3) 当φ2<φ≤φk时, (4) 当φk<φ≤Δφ时, 减振孔的过流面积可以表示成多元函数: AO=f(φ,R,R1,θ0,d1,r2) 式中:配流盘腰形槽分度圆半径R1=34 mm,减振孔位置角度θ0=12°,减振孔直径d1=1.3 mm,缸体孔端部圆弧半径r2=6.5 mm。代入参数,得出减振孔的过流面积曲线,如图4所示。 图4 减振孔过流面积曲线 对阻尼槽的球面配流盘和柱塞腔流域应用FLUENT软件进行流场仿真计算。由流场仿真结果可得到系列旋转角度下的流量-压力特性,根据流体力学中流经阻尼槽的流量公式, 则节流槽的过流面积计算公式为: 式中 :ρ为油液密度,取ρ=889 kg/m3;Cd为流量系数,取Cd=0.7。 由图4可知,仿真曲线和解析计算曲线几乎完全重合,误差较小,误差主要是由于在不同的开度时,油液流速差别很大,使得雷诺数相差很大,导致流量系数发生变化,即流量系数并不是常数。减振孔过流面积随开度的增大而呈现近似线性增大的特点。 图5是球面配流盘U形槽的过流面积计算简图,U形节流槽是前端为半圆形槽,后部为等截面矩形流道的直槽,等截面面积为AU0。U形槽的过流面积AU计算方法如下: 图5 U形槽过流面积计算简图 (1) 半圆形槽的过流面积记为AU1,利用对面积的曲面积分将球面投影在平面上计算过流面积, 与减振孔过流面积计算方法一致,则: 式中:Σ1满足球面配流盘表面方程,可由x=x(y,z)给出,其中-d3/2-R1·cosθ2≤y≤d3/2-R1·cosθ2,-d3/2-R1·sinθ2≤z≤d3/2-R1·sinθ2;Dyz1是Σ1在yOz面上的投影区域。 (2) 半圆形槽后部的过流面积记为AU2,利用串联等效方法[5]: 其中,AU3为节流槽上表面的面积,如图6a,其过流面积按照对面积的曲面积分计算: 式中:Σ3满足球面配流盘表面方程,可由x=x(y,z)给出,其中-d3/2-R1·cosθ2≤y≤y3,z4≤z≤d3/2-R1·sinθ2,点C(z3,y3)、D(z4,y4)分别是直线L1、L2与配流盘腰形孔的交点;Dyz3是Σ3在yOz面上的投影区域。 对于等截面面积AU0,过x轴作平面yOz的垂面,且该垂面与直线L1、L2垂直,在创建的平面上建立图6b所示的直角坐标系XOY,则等截面面积AU0的计算方法如下: 图6 AU3与AU0过流面积简图 设原点到直线L1的距离是|Y1|,曲线C1的方程是:Y2+(X+R)2=R2,曲线C2的方程是:X=X1,则: 其中,X1=X2-l2, U形槽的过流面积可以表示成多元函数: AU=f(φ,R,R1,θ1,θ2,d3,r2,l2) 式中: U形槽半圆槽位置角θ1=18°,腰形槽位置角θ2=37.5°,U形槽半圆孔直径d3=1 mm, U形槽等截面槽槽深l1=2.5 mm。代入参数,得出U形槽的过流面积曲线,如图7所示。 图7 U形槽过流面积曲线 由图7可知,仿真曲线和解析计算曲线几乎完全重合,误差很小,误差主要是由于解析计算时把过流面积近似等效为两个节流面的串联所致。 U形槽在缸体孔端部圆弧与槽顶部半圆接触时过流面积梯度较大,其后部分过流面积增长较缓,过流面积近似不变。在U形槽开度较小时(φ<2.8°),面积梯度较大,开度较大时(φ>2.8°),面积梯度较小,能够增加柱塞腔预卸压速率,使得柱塞腔更好地吸油。 图8是球面配流盘V形槽的过流面积计算简图,V形槽是上表面为球面的三棱锥体,该三棱锥的某些特定截面面积即为V形槽的过流面积。 图8 V形槽过流面积计算简图 图9是V形槽示意图,ef是缸体吸排油窗孔前端的圆弧,由于其半径相比于该槽的尺寸较大,可近似看作是直线。当缸体孔端部圆弧运动至ef位置时,缸体孔与球面aef接触,曲边三角形efg的面积定义为过流面积,曲边三角形efg所在的平面是与平面ahd垂直的平面。V形槽的过流面积计算方法如下: 图9 V形槽示意图 由图示几何关系可知,V形槽底部轨迹线ad的方向向量为: 平面adh的法向量为: 则平面ahd的方程为: y-tanθ3·z-b1=0 设V形槽的两侧面abd、acd的法向量分别为: 其中D1、D2可由点a坐标求出,而点a坐标可由下式求得: tanθ3·y+z+D=0 (4) 图10是V形槽过流面积在xOy平面上的投影,三三联立平面abd、acd、efg及球面方程可求得点e(x0,y0,z0)、f(x1,y1,z1)、g(x2,y2,z2)坐标。 图10 efg面在xOy面的投影 由球面方程及式(4)可求出配流盘表面与平面efg的截交线ef在xOy面的投影方程为:y=f(x), 直线e′g′、f′g′的方程分别为: 曲边三角形e′f′g′的面积为: V形槽的过流面积为: V形槽的过流面积可以表示成多元函数: AV=f(φ,R,R1,θ3,β,α,b1) 式中: V形槽底部棱线在yOz面的投影角度θ3=25°,V形槽底部棱线倾角β=15°,刀具头部夹角α=60°,b1=39 mm。代入参数,得出V形槽的过流面积曲线,如图11所示。 图11 V形槽过流面积曲线 由图11可知,仿真曲线和解析计算曲线极为接近,误差几乎为零。V形槽过流面积随着开度的增大,呈现近似抛物线形增长的特点。V形槽在开度较小时,面积梯度小,使得预升压更加平稳,减小预升压过快引起的冲击振动,开度较大时,面积梯度较大,使得柱塞腔压力迅速上升至负载压力。 为了研究过流面积与流量脉动性的关系,对 K3V型斜盘式轴向柱塞泵简化建模,建立该泵的定量泵AMESim仿真模型。图12a是柱塞模型,将已经计算求得的柱塞腔出入口过流面积导入仿真模型进行计算。图12b是将柱塞模型封装为超级元件后建立的轴向柱塞泵AMESim模型,在设置参数时特别要注意,相邻柱塞的起始角度相隔(360/n)°(n为柱塞个数),该仿真模型的主要参数见表1。 图13a是单个柱塞绕主轴旋转时,柱塞腔的过流面积及柱塞腔流量曲线, 曲线以缸体孔端部圆弧与减振孔相外切时作为原点,根据柱塞运动速度公式v=R1ωsinφtanγ(γ是柱塞泵斜盘倾角)可知,单个柱塞腔内流量的总体变化趋势呈正弦规律,柱塞在高低压腔过渡区时,有流量倒灌现象。在柱塞腔与吸油腰形槽接通瞬间(φ约为10°),由于过流面积梯度有一定突变,柱塞腔会出现流量正超调,之后在很小的转角内流量调节为正弦规律。 图12 AMESim仿真计算模型 表1 柱塞泵AMESim模型主要参数 如图13b,当柱塞与吸油腰形槽刚脱离,且未旋转到上死点时,柱塞腔闭死膨胀,少量高压油由排油腰形槽经减振孔流入柱塞腔,补充了因柱塞沿轴线向外运动体积的增大,避免了气泡的产生;当柱塞运动至上死点,未与排油腰形槽接触时,仍有油液通过减振孔和V形槽流入柱塞腔,在与V形槽接触初期(φ<185.29°),倒灌流量很大,最大倒灌流量可达到0.714 L/min,随着过流面积增大,倒灌流量增加速率迅速减小,当φ= 186.7°时,预升压结束,柱塞腔无流量倒灌。如图13c,当柱塞与排油腰形槽刚脱离,且未旋转到下死点时,柱塞腔闭死压缩,少量高压油由柱塞腔经减振孔流入到吸油腰形槽;当柱塞运动至下死点,且未与吸油腰形槽接触时,仍有油液通过减振孔和U形槽流入吸油腰形槽,与柱塞腔膨胀一起产生预卸压效果,当φ= 362.46°时,流量倒灌达到最大值3.366 L/min,当φ= 365.2°时,预卸压结束,柱塞腔无流量倒灌。 图13 柱塞腔过流面积及流量曲线 如图14,由于柱塞腔的流量倒灌使得柱塞泵出口存在流量脉动,脉动率约为8%。该脉动率大于理论脉动率1.53%[6],主要是由于理论脉动率计算忽略了泄漏、流量倒灌等因素。 图14 柱塞泵出口流量曲线 配流盘高低压过渡区所设置的不同阻尼槽形式,对柱塞泵出口的流量脉动率有很大的影响,如图15所示。当过渡区无阻尼槽时,流量脉动率最大,约为21%;当过渡区有U形槽和V形槽时,流量脉动率次之,约为12%;而过渡区有减振孔、U形槽和V形槽的柱塞泵出口的流量脉动率最小,约为8%。则孔槽结合的阻尼槽组合形式更有利于降低柱塞泵的流量脉动率,从而可以降低因流量脉动引起的流体噪声。 1.无阻尼槽 2.有U形槽、V形槽 3.有减振孔、U形槽、V形槽图15 不同配流盘阻尼槽形式的柱塞泵出口流量曲线 (1) 提出一种球面配流盘减振孔、U形槽、V形槽过流面积计算方法,并推导出过流面积计算公式,用流场仿真验证其过流面积,该计算方法物理意义明确、计算精度高。减振孔过流面积呈近似线性的特点;U形槽起始面积梯度大、大开度时面积梯度小;V形槽过流面积呈近似抛物线形增大的特点; (2) 单个柱塞腔内流量变化呈正弦规律,在高低压过渡区存在明显的流量倒灌。不同的阻尼槽过流面积对柱塞泵出口流量脉动率有很大的影响,无阻尼槽时流量脉动率最大,孔槽结合的阻尼槽流量脉动率最小。 参考文献: [1]Andreas Johansson. Design Principles for Noise Reduction in Hydraulic Piston Pumps-simulation,Optimization and Experimental Verification [D].Sweden:Linköping Univer-sitet,2005. [2]李玉辉,王国志,吴文海,等.油液物性参数对柱塞泵配流特性的影响研究[J]. 液压与气动,2011,(5):22-26. [3]那成烈.三角槽节流口面积的计算[J]. 甘肃工业大学学报,1993,19(2):45-48. [4]Bin Zhang, Yixiang Wang. Modeling and Simulation on Axial Piston Pump with U-shape Silencing Groove[C]// Yongxiang Lu. Proceedings of the Eighth International Conference on Fluid Power Transmission and Control. Beijing: World Publishing Corporation,2013:291-294. [5]冀宏,王东升. 非全周开口滑阀阀口面积的计算方法[J].兰州理工大学学报,2008,34(3): 48-51. [6]李壮云.液压元件与系统(第3版)[M]. 北京:机械工业出版社,2012.

1.2 U形槽的过流面积

1.3 V形槽的过流面积

2 流量脉动性分析

2.1 斜盘式轴向柱塞泵建模

2.2 过流面积对流量脉动的影响

3 结论