活塞铸造工艺对镶圈黏结的影响浅析

2015-02-24赵春芝孙淑霞王秀金

■赵春芝,孙淑霞,王秀金

活塞铸造工艺对镶圈黏结的影响浅析

■赵春芝,孙淑霞,王秀金

摘要:在铝合金活塞中镶嵌耐磨镶圈是强化活塞环槽常用方法之一,但这给活塞铸造工艺设计和生产过程增加了很多控制要求。按活塞铸造工艺流程,从工艺设计和过程控制的角度,详细分析了活塞铸造各个环节对镶圈黏结质量造成的影响。

在内燃机中,活塞是工作强度最大、环境最恶劣的部件之一,不但要承受来自顶部高温、高压及交变载荷的冲击,还要承受因高速往复运动而产生超过其自重几百倍的惯性力。在铝合金活塞中镶嵌的耐磨镶圈(见图1)具有耐高温、耐磨损的特点,可有效克服活塞第一、第二环槽区域由于高温而使铝合金硬度大幅下降,导致铝环槽极易磨损而缩短使用寿命的缺陷。

因此,镶圈活塞被广泛应用于高性能、大功率的柴油发动机中。目前,很多活塞生产厂家均已掌握并推广了该项技术。但近年来,随着活塞铸造机械化程度的提高,活塞镶圈超声波检测缺陷率居高一直是制约生产的一个重要因素,如何提高镶圈与铝合金基体的结合强度是镶圈活塞制造技术上的一个难题。本文从生产实践角度就影响镶圈黏结强度的主要因素进行分析研究。

1. 耐磨镶圈表面加工质量的影响

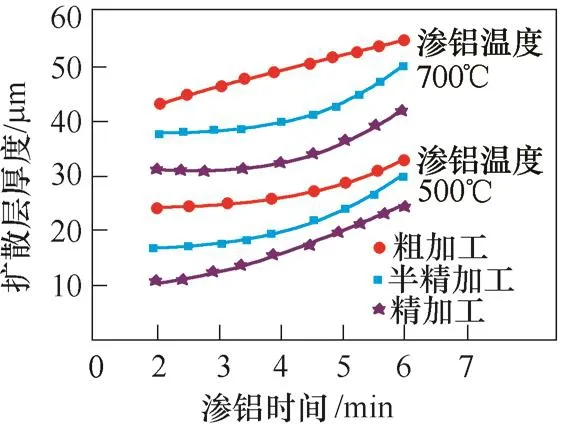

耐磨镶圈上的铝渗透层的厚度与镶圈表面加工质量有关,特别是表面粗糙度。通过用不同表面粗糙度的镶圈在不同渗铝温度、相同渗铝时间情况下做渗铝试验,检测渗透层的厚度(见图2)。从试验结果看,镶圈表面粗糙度数值越低,渗透层就越薄,渗铝质量也就越好。

表面粗糙度值低,铝合金液黏附在镶圈表面就越薄越均匀,因此镶圈表面粗糙度值通常控制在3.2μm以下。

2. 耐磨镶圈表面清洁度的影响

镶圈表面的清洁程度直接影响到渗铝的质量。镶圈表面上的锈斑、油渍或灰尘,都会在镶圈表面形成隔膜,使镶圈出现局部未渗等缺陷,影响铝渗透层的成膜率。因此,镶圈被铸入铝活塞前要进行净化处理,不能再徒手拿取,并要进行密封包装和干燥储存等防锈措施;同时工艺规定了净化处理到铸入活塞的时间间隔不得过长,否则要重新进行净化处理。

3. 渗铝温度对镶圈渗铝质量的影响

从相关铁铝二元相图上可见,在低温时,铁在铝中的溶解度是较低的。渗铝温度低于670℃,对于共晶铝合金来说已难以形成有效的扩散层。即使将渗铝温度升至690℃,仍然有相当一部分镶圈未渗上铝液,或肉眼看渗铝良好但经超声波检测仍显示缺陷,因此渗铝温度不能偏低。

渗铝温度高不仅利于铝原子向镶圈表层扩散,形成足够厚度的渗透层;另外,渗铝温度高,镶圈铸入过程中,镶圈表面残存的渗铝液易于被冲刷走,过渡层就会比较薄,这对镶圈的结合强度是有利的。反之,如果渗铝温度过高也会对镶圈渗铝产生不利影响,研究证明渗铝温度超过760℃,不仅会加剧铝液表面的氧化,更重要的是在渗透层中硬而脆的铁铝化合相会增加,反而影响镶圈的结合强度。实践证明,渗铝温度控制在715~745℃时,渗铝效果最佳。

4. 渗铝时间对镶圈渗铝质量的影响

镶圈渗铝时间的长短也会影响渗铝质量。在一定渗铝温度下,渗透层的厚度与渗铝时间呈正线性关系,但当渗铝时间超过一定时限后,渗透层厚度增加速度便趋于缓和。渗铝时间过短,就形不成完整的渗透层或渗透层太薄,会影响结合强度。相反,渗铝时间过长,镶圈中的铁原子会扩散到渗铝液中,使渗铝液中的含铁量增加,反而影响镶圈的渗铝质量,且渗透层中硬而脆的铁铝化合相会增加,也将影响镶圈的结合强度。因此,渗铝时间一般控制在2~3.5min。

5. 镶圈活塞铸造工艺对镶圈结合质量的影响

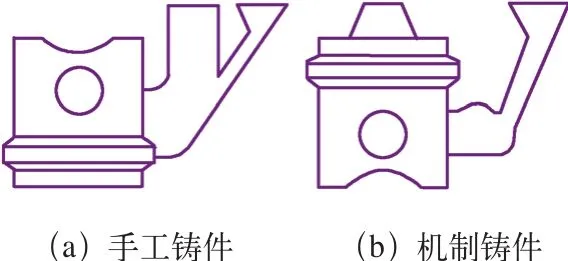

众所周知,手工铸造工艺是活塞顶部朝下成形,机械铸造工艺是活塞顶部朝上成形(见图3)。通过研究发现,由于机制和手工铸件在结构上的差异和镶圈固定方式的不同(见图4),造成活塞铸造工艺因素对镶圈结合存在很大的影响,并直接导致了镶圈结合强度的差异及镶圈缺陷形式的不同。

图11. 活塞本体 2. 气环耐磨圈 3. 油环耐磨圈4. 镶钢片 5. 销孔

图2

图3

图4 镶圈固定方式

(1)镶圈支架对镶圈结合强度的影响镶圈在机制模具内的状态与手工模具不同。工艺设计人员在设计模具时,为保证镶圈同轴度要求,δ1、δ2的设计尺寸很小,由于“零”间隙的存在,在保证了镶圈同轴度的同

时,也对镶圈的结合带来不利影响。生产中模具温度较低,一般在250~400℃,而镶圈镶入模具时的温度在660~720℃。由于镶圈与模具间存在较大的温度差,镶圈与支架之间在较短时间内就会发生剧烈热交换,以达到温度平衡。这样,镶圈与支架接触部位的局部温度会迅速降低,形成一个低温区域。而镶圈的黏结强度对铸入温度是极为敏感的,温度越低,黏结强度越低。我们的试验数据也证明了这一判断,通过对镶圈无损检测废品的剖切分析,发现镶圈在与支架接触的部位会出现一个颜色和亮度与其他部位截然不同的弧状暗影区(见图5),而这恰恰是镶圈无损检测缺陷区域,且所占比例比较大。

(2)镶圈铸入方式对镶圈结合强度的影响由于机制和手工活塞模具结构上的差异,以及镶圈铸入方式不同,也会直接导致镶圈结合强度的差异和镶圈缺陷形式的不同。我们通过试验剖析,发现机制和手工产品镶圈各种废品形式所占比例有很大差别(见附表)。

为什会出现上述这种差别呢?由图5比较看,手工模具:活塞顶面向下,镶圈位于模具下端。在浇注过程中,镶圈始终受到高温铝液的冲刷,并且该部位处于热节处,铝液温度高,镶圈表面残存的渗铝液和氧化物会在浇注过程中被冲刷或重熔,在高温铝液冲刷下脱离镶圈表面。而机制模具则不然,由于活塞顶面向上,镶圈位于模具的上端。在浇注过程中,只有在浇注后期镶圈才会受到相对较高温度铝液的冲刷,而此时镶圈温度已大大降低。虽然该部位也处于热节处,但铝液在上升过程中因热量散失而温度已经降低,并且铝液表面形成的氧化物,会在铝液上升过程中黏附在镶圈上,致使镶圈表面黏附更多夹杂物和氧化物(见图6),这样极不利于镶圈与铝合金基体的黏结,因此机制活塞镶圈无损检测的缺陷部位往往出现在活塞裙部方向。

6. 固溶处理对镶圈结合质量的影响

我们知道,机制和手工模具镶圈铸入的固定方式截然不同。手工模具采用“凹环槽”镶入方式,镶圈与铝合金基体黏结的4个接触面均被铝所包容。而机制模具采用的是“凸环岸”镶入方式,在支架位置,镶圈与铝合金基体黏结的4个接触面中,最重要两个侧面外缘在支撑点位置均处于“裸露”状态(为保证镶圈同轴度,δ1、δ2的设计尺寸较小)。正因为如此,由于镶圈和铝合金基体两种材料膨胀系数不同,在固溶-淬火处理时,活塞毛坯骤然降温,在镶圈“裸露”部位的外缘会产生“缩裂”,如果“缩裂”达到一定深度,又不能完全被加工切除,就会影响到镶圈的结合质量。通过试验剖切分析发现,镶圈与支架接触的位置有一片暗褐色区域,这恰恰是镶圈无损检测缺陷所在位置。

7. 结语

综上所述,镶圈活塞铸造过程的各个工序,无论是对手工还是对机制活塞镶圈结合都会产生不同程度的影响,只有对先期工艺设计和生产中的过程控制进行深入研究,采取必要有效的技术措施,才会减弱或消除这些不利因素对镶圈结合质量的影响。

图5

图6

手工、机制镶圈缺陷形式比较分析(产品型号:6113XX-X) (%)

20150420

作者简介:赵春芝、孙淑霞、王秀金,山东滨州渤海活塞股份有限公司。