基于复杂分型面的面壳注射模具设计

2015-02-24熊毅张成光

熊毅 张成光

(河南工业职业技术学院,河南 南阳,473009)

基于复杂分型面的面壳注射模具设计

熊毅 张成光

(河南工业职业技术学院,河南 南阳,473009)

通过对面壳制品的面拆分、编辑分型线,简化了分型面,提高其合模精度,降低了成型零件制造难度。在NX6.0软件中完成了模具设计,结构为两腔、平衡式布局、潜伏式浇口及推杆推出。利用有限元分析,优化了注射成型工艺参数。经实践证明,该模具结构合理,产品合格。

面壳 注射 分型面 计算机辅助工程

在注射模具的设计中,分型面是决定模具结构形式的重要因素,其设计质量对塑件品质、 模具使用和制造工艺有很大的影响。一般,分型面是基于塑件的外形结构、型腔排列和浇口位置确定[1]。于同敏等提出了基于事例推理的注塑模分型面设计方法,从理论上探索了分型面设计的新方法[2]。刘保臣等讨论了在Pro/E中各种分型面设计方法的优缺点[3]。郭光宜等针对直壁矩形深孔的分型面中增加了斜度,修改了分型线,以便于制品拔模[4]。周晓华等根据下罩的形状特点,将分型面设计为由几个带角度的面相交而成,从而简化模具结构[5]。

下面将根据制品的结构特征,通过优化分型线实现优化分型面的目的,以简化模具结构。

1 制品成型工艺分析

面壳的原材料为ABS(丙烯腈-丁二烯-苯乙烯共聚物),是当今应用最广泛的工程塑料之一,其成型性能好,收缩率仅为0.5%。成型后制品精度高,综合力学性能好。

制品的最大尺寸为60.1 mm×51.7 mm×24.6 mm,平均厚度为0.85 mm,属于小型薄壁制品;制品轮廓复杂,形状不规则,底部有较多的加强筋。

图1为制品的拔模分析结果。由图1可知,制品有足够的拔模斜度,易于成型;但制品侧面为竖直面,必须手工将其分配到型腔或型芯的一侧;A处孔壁的拔模斜度有+、-、0 3种情况,孔的修补难度较大;B处空隙为多个不同方位曲面的交汇所得,结构特殊,修补难度极大。

图1 制品的拔模分析

综上所述,该制品易于成型,但制品中有较多复杂孔,修补困难;制品轮廓结构复杂,分型面设计较为困难。

2 分型面的设计

确定分型面时应遵循以下原则:1)应使模具结构尽量简单;2)有利于塑件的顺利脱模;3)保证产品的尺寸精度;4)不影响产品的外观质量;5)保证型腔的顺利排气。分型之前,需要修补制品破孔、创建分型线和分型面。利用对应方法对孔进行修补。

2.1 分型面的自动设计

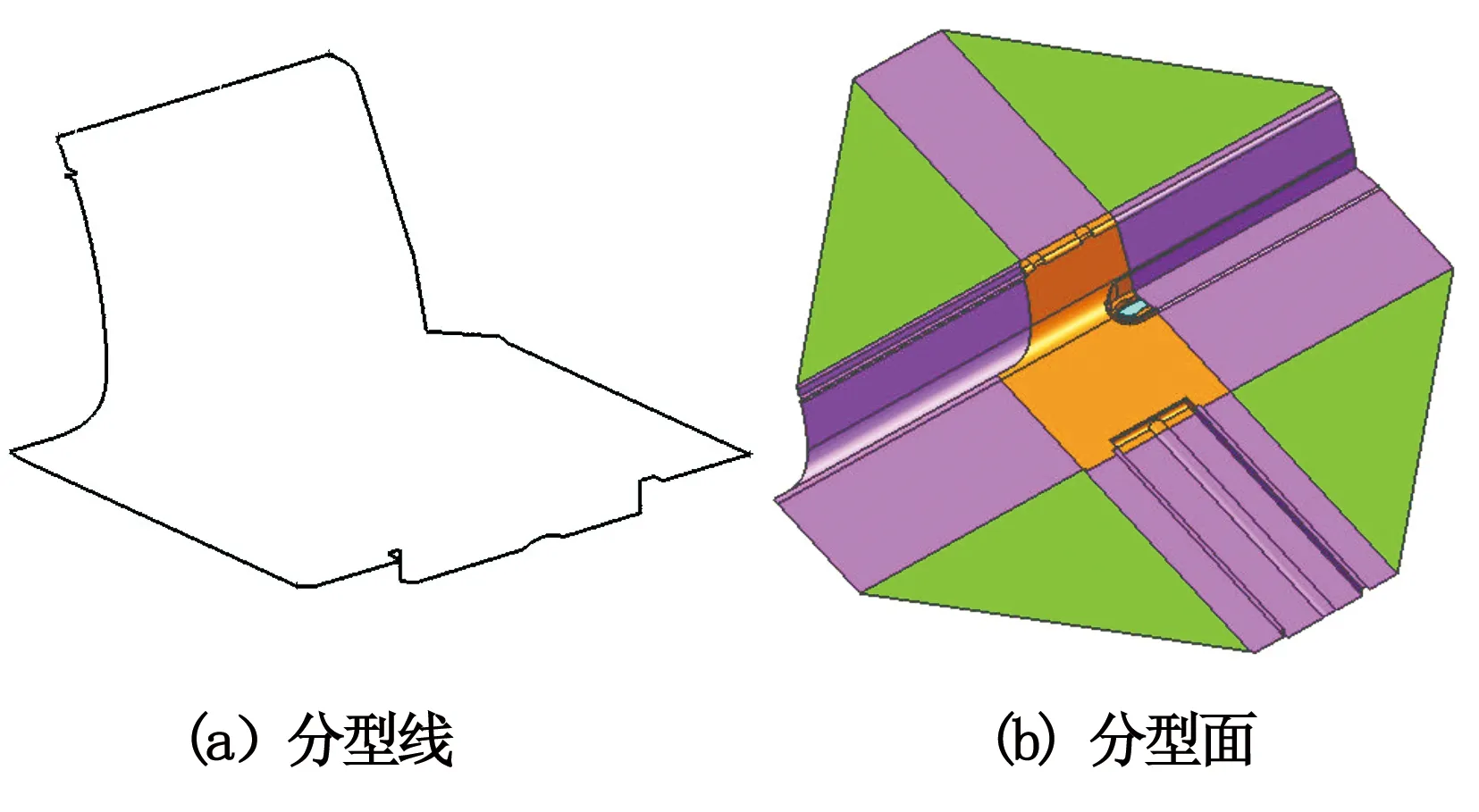

利用NX6.0中的自动搜索功能,得到的分型线如图2(a),分型线位于制品的下边缘;对分型线进行调整,图2(b)为分型面。

图2 分型线和分型面

由图2可知,制品的竖直面全部分在了型腔一侧,不利于制品留于动模,可能造成模具推出机构复杂化[6];另外,分型面不平整、不规则,影响模具的制造和装配。

2.2 分型面的优化设计

由于制品侧面上边缘比较规则,故将分型线取在上边缘,以简化分型面,同时保证制品留在动模,便于制品推出。为了进一步简化分型面,对制品分型线进行规则化处理,见图3。其中A处,添加一条直线作为分型线,减少分型线的转折,将面拆分为上下两部分,上部分配到型腔,下部分配到型芯;B处添加一个补片,保证分型线与左侧直线连续;C处添加一条直线代替原有的圆弧分型线,将面分割并添加到相应区域;D处采用面分割、添加直线、重新分配面所在的区域,编辑分型线使其简化。

图3 制品局部分型线的规则化处理

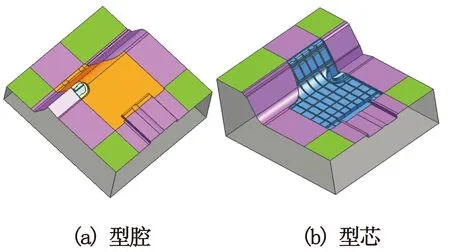

优化后的结果见图4,优化后的分型线和分型面简单、规则,易于保证配合精度。完成后的成型零件见图5,可见型腔和型芯表面平整、结构简单,易于制造;制品侧面被分配到动模,保证了制品留于动模。

图4 优化后的分型线及分型面

图5 成型零件

3 模具总体结构及工作过程

该模具采用一模两腔,平衡式布局,选择直浇口模架,采用潜伏式浇口、S型分流道,采用推杆推出,动、定模均设计了循环式冷却系统[7],模腔内气体能从分型面及推杆间隙排出,模具结构紧凑,总体装配结构见图6。

图6 面壳注塑模具结构

如图6所示,注射结束后,模具在分型面打开,制品脱离定模并包紧在型芯9上,主流道在拉料杆5的作用下脱离浇口套17。开模结束后,推杆4,6,26将制品从型芯9上推出,拉料杆5将浇注系统推出。合模时,动定模在导柱22和导套21的作用下准确合模,同时利用型芯9和型腔11上的4个锁紧虎口进一步提高合模精度;推杆在复位杆23的作用下顺利复位。

4 充模及翘曲的有限元分析

注射成型计算机辅助工程(CAE)分析可以为模具设计和制造提供可靠、优化的参考数据[8]。以翘曲值为目标,对该模具结构进行模流分析,以优化工艺参数和模具结构。

4.1 原始分析结果

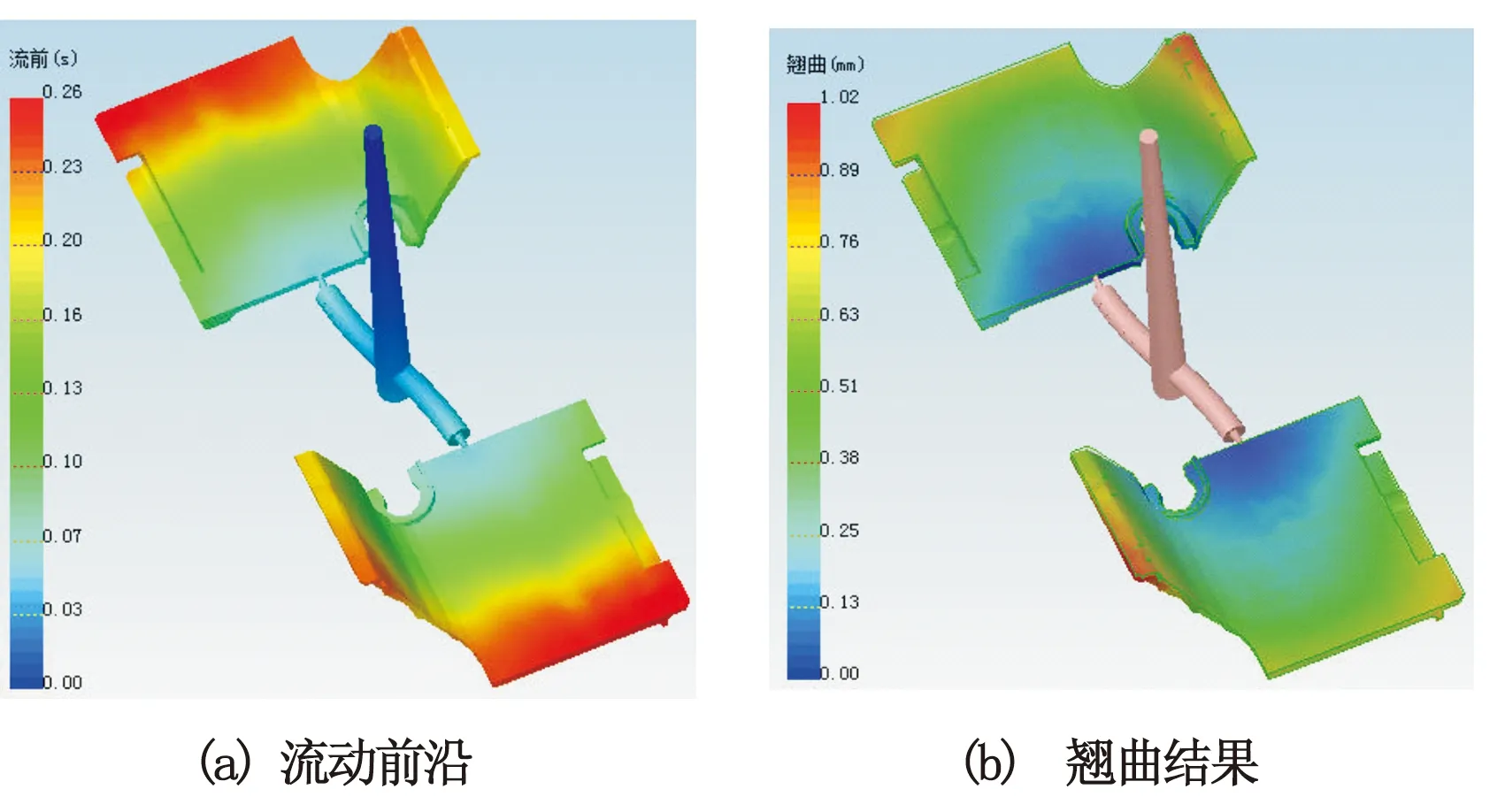

原始分析结果见图7。

图7 原始分析结果

熔体充填时间为0.26 s,能实现快速充模。翘曲分析结果发现,最大翘曲值为1.02 mm,超过了制品的公差,需要优化工艺参数,以减小制品翘曲。

4.2 优化后分析结果

对保压压力和冷却系统进行优化后,分析结果见图8,熔体充填时间增加到0.34 s,比原始方案时间稍长,对注塑周期影响不大;最大翘曲值减小到0.7 mm,并且大部分区域的翘曲值在0.2 mm内,满足制品的公差,较原始方案有较大改善。

图8 优化分析结果

5 结语

通过对分型面的优化设计,降低了成型零件的制造难度、提高了分型面的配合精度。经实践验证,该模具结构合理、工作稳定、效率高,制品合格,其精度与CAE分析结果基本吻合。在面壳注射模具设计中,主要解决了以下技术问题:1)根据制品孔壁拔模特性,通过修补孔及分配区域实现分型线的重定义;2)通过面分割和编辑分型线,对分型面进行了优化,提高了合模精度,降低了成型零件的制造难度;3)通过有限元分析,优化了注射工艺参数,提高了制品质量。

[1] 范希营, 郭永环, 李顺才.分型面为曲面的套类注射制品的有限元分析[J]. 高分子材料科学与工程,2013,29(7):170-174.

[2] 于同敏,李冠华,姜开宇.基于事例推理的模具分型面设计方法研究[J]. 中国机械工程,2004,15(13):1167-1170.

[3] 刘保臣,杨晓东,申长雨.注塑模分型面设计方法及应用[J]. 工程塑料应用,2007,35(5):64-66.

[4] 郭光宜,郭瑶.双侧合页护套精密注射模设计[J].模具工业,2013,39(4):56-61.

[5] 周晓华,寇娟利,闫凤英,等.CCD扫描器外罩模具设计[J].新技术新工艺,2013,39(4):80-83.

[6] 申开智.塑料成型模具[M].北京:中国轻工业出版社,2006:61-70.

[7] 屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2010:136-140.

[8] 李雯雯,卢军,刘洋.Moldflow软件在注塑模具CAE中的应用[J]. 工程塑料应用,2009,37(9):80-82.

薄壁制品用的耐老化阻燃尼龙

据“www.ptonline.com”报道,在德国Fakuma展会上,BASF公司(在密歇根州怀恩多特)展出了备受瞩目的新型尼龙66/6共聚物Ultramid A3U42G6。这是一种玻璃纤维增强、无卤阻燃的复合物,试样在0.4 mm厚时阻燃级别达UL 94V-0级。它有好的耐老化性能。据说该复合物非常易于加工和在模具中沉积物少。据报道,该阻燃复合物中添加剂显示无迁移,部件表面能保持高品质。Ultramid A3U42G6潜在的应用包括控制器、接触器和连接器。

新雪铁龙C4用的无虎条纹TPO和PP

据“www.ptonline.com”报道,来自奥地利北欧化工集团新型无虎条纹Daplen 牌号产品聚丙烯(PP)和热塑性聚烯烃(TPO),在PSA集团雪铁龙C4仙人掌新一代型号车上有超过33种不同应用。

北欧化工集团与PSA集团(其主要一级供应商)密切合作,通过在新型号车中应用发现Daplen牌号产品非常适合审美观和性能的相关挑战。解决了车表面外观关注的核心问题即消除流痕,消除流痕又称消除老虎条纹。与以前使用的材料相比,新型无老虎条纹Daplen牌号产品据说提供更多的设计自由度和更好的质量。例如,Daplen EH227AE TPO复合物可用于汽车外饰件,如车门踏板。而其他的Daplen 牌号PP和TPO产品可用于汽车内饰件,如中央控制台和仪表板,140 ℃时100%可回收,且具有优良的保温隔热性。

(以上由中国石化扬子石油化工有限公司南京研究院

严淑芬供稿)

Design of Injection Mold for Shell Structure Based on Complex Parting Surface

Xiong Yi Zhang Chengguang

(Henan Polytechnic Institute, Nanyang, Henan,473009)

Through spliting surface of shell products, editting the parting line, and simplifing the parting surface, the clamping precision was improved, and the forming parts manufacturing difficulty was decreased. The mold was designed based on NX6.0 software. The structure can be described with two cavities, balanced layout, the tunnel gate, and ejection mechanism. Through the finite element analysis, the injection molding process parameters are optimized. The practice indicates that the die structure is reasonable, and the products are qualified.

shell; injection; parting surface; computer aided engineering

2014-10-22;修改稿收到日期:2015-06-02。

熊毅(1982—),男,硕士,讲师,研究方向为塑料成型工艺与模具设计、模具CAD/CAE/CAM及数值分析与仿真等。E-mail:smartxiongyi@163.com。

河南省科技攻关重点支持计划(112102210207);河南省青年骨干教师资助计划(2012GGJS-248);豫西集团博士后基金(2011BS0702);河南工业职业技术学院博士基金(2009JX001)资助。