铁路货车轮对轴径自动测量机研究及应用

2015-02-24覃明毅南宁铁路局车辆处工程师广西南宁530029

覃明毅(南宁铁路局车辆处,工程师,广西 南宁 530029)

铁路货车轮对轴径自动测量机研究及应用

覃明毅

(南宁铁路局车辆处,工程师,广西南宁530029)

摘要:本文介绍了采用光幕测量技术和计算机技术,自动完成轮对的定位、旋转、测量,具有测量精度高、速度快,测量数据可溯源、即时显示打印、存储、传输的货车轮对轴径自动测量机的原理、结构、用途,以满足货车轮轴检修线上快速、准确测量轴径的要求。

关键词:货车轮对;轴径;光幕测量;自动测量机

10.13572/j.cnki.tdyy.2015.04.0016

随着我国铁路快速发展,货车运输向重载发展,如何保障运输设备可靠运行向铁路行业提出新的课题。铁路每天约有几十万辆货车辆在在铁路线上日夜运行,设备发生故障不可避免,据统计在货车所发生的故障中轴承故障占比例最高。因此,保障货车的可靠运行的重点是保证轮对轴承制造质量及装配质量,轴承的制造质量主要由生产厂保证,轴承的装配质量是由车辆制造、维修工厂及铁路局运营维修企业保证。货车段级及以上修程时,达到退卸要求的轴承必须按照相关规定进行退卸。按照原铁道部颁布的《铁路货车轮对和滚动轴承组装检修规则》的规定:货车轮对轴承使用时间达到8年或里程达到80万km必须退卸,除货车走行公里和使用时间规定退卸轴承外,货车在运用中发生热轴、轴承密封失效、异音、卡滞以及车轮踏面缺陷超限等故障轮对均需退卸轴承。因此,货车轮对检修过程中需重新压装轴承的轮对数量较多,在轮对压装轴承过程中轴颈的检测工作量很大,一般情况下,一个车辆段一天要检测50~100个轮对轴颈。

轴承内圈与轴颈的装配是过盈配合,其过盈量在相关的技术标准中有规定。如果过盈量过大将造成轴承内圈崩裂,如果过盈量过小将造成轴承内圈转动。因此,轴承内圈与轴颈的装配是一个重要工序,并且这道工序质量主要是在轴承的测量精度,而轴承内圈制造出厂已精确测量并在轴承标注,使用单位在压装轴承前必须复测。可见轮对轴径测量是非常重要的工作。目前普遍采用人工使用外径千分尺测量的方式,这种测量方式存在较多弊端,一是测量准确度受到操作者熟练程度影响;二是工作者容易简化作业,没有按照《铁路货车轮对和滚动轴承组装检修规则》中的要求,进行Ⅰ、Ⅱ两截面和Ⅰ、Ⅱ两截面均匀分布3个方向测量取算术平均值进行轴颈直径测量,造成轴颈直径数据不精确,影响轴承内圈与轴颈的装配过盈量选配,从而出现轴承压装曲线不合格而返工或运用中出现轴端螺栓折断、轴承内圈转动等情况;三是记录的填写容易出现错误、漏项、涂改;四是效率低下、劳动强度大,不适应生产线速度。在此背景下,研制高精度轴径自动测量机是贯彻中国铁路总公司提出的“以装备保工艺、以工艺保质量、以质量保安全”的指导思想和轮轴“检修及加工数控化、检测及组装自动化、过程管理信息化、生产组织集约化”的思路,积极推进轮轴技术及管理现代化进程,实现安全稳定、质量可靠、工艺科学、装备先进、管理规范的目标。

1 轮轴检修技术要求

依据《铁路货车轮对和滚动轴承组装检修规则》,轮对轴径直径主要有150 mm和130 mm两种规格,如150 mm规格的检修限度为:原型尺寸150+0.068+ 0.043 mm、圆柱度≤0.010 mm、圆度≤0.025 mm,厂修尺寸150+0.068 0.025+mm、圆柱度≤0.015mm、圆度≤0.025 mm,段修尺寸150+0.068 0+0.02、圆柱度≤0.015 mm,圆度≤0.025 mm,可见测量精度必须要达到0.005 mm,车辆的制造、维修企业轴颈测量工作量大、精度要求高,采用自动化的测量方式势在必行。

2 技术方案

2.1采用光幕测量技术光电传感器是一种感应其接收的光强度变化的电子器件,包含光学系统、放大器和开关量输出装置。所有光电传感器都使用调制光以排除周围光源可能的影响,工作时,发光器通道发出光脉冲而对应的接收器同时来寻找该脉冲,当找到后即完成一个通道的扫描,接着转向下一个通道,直到所有的扫描都完成。当一个周期扫描完成后,系统记录那些通道通光,那些通道被遮挡,根据系统定义输出一个信号,该信号可以为模拟量信号、开关量信号、也可以是RS 485通讯信号。测量光幕是一种特殊的光电传感器,与普通的对射式光电传感器一样,包含相互分离且相对放置的发射器和收光器两部分,但其外形尺寸较大,为长管状。测量光幕发射器产生的检测光线并非如普通传感器般只有一束,而是沿长度方向定间距生成光线阵列,形成一个“光幕”,以一种扫描的方式,配合控制器及其软件,实现测量物体外形尺寸的功能。光幕测量系统要正常工作需配备一个控制器,控制器使用软件进行编程设定,可提供多种扫描模式和检测分析模式,而且可通过串行接口与PLC或计算机进行通讯,传递控制或扫描结果,另外还可接入触发信号控制扫描过程。光幕测量原理见图1所示。

图1 光幕测量原理示意图

光幕测量的精度由光束密度决定(见图2所示)。目前已有成熟产品可达0.001 mm的精度。

图2 光幕测量的精度由光束密度决定示意图

设计采用日本基恩士公司产的高速度、高精度数字测微仪产品,最大测量距离65 mm,测量精度± 0.003 mm。轮轴轴颈直径最大是防尘板座直径180 mm。因此采用2对测量传感器的测量方案,见图3所示。

图3 采用2对测量传感器的测量方案

测量采用对比测量的方法,即编制测量处理系统,建立数学模型和对比坐标系,将标准的轴颈测量后,在坐标系统标定,再将被测件测量后,在坐标系统标出,进行对比,经计算机处理从而得出被测件的测量数据。

2.2轮对定位测量采用机床加工轮对轴颈的定位方式,两端采用高精度的顶尖对轮对进行定位,以步进电机通过丝杆驱动测量模块沿高精度的直线导轨向前移动,测量出轮对轴颈两个截面及防尘板座处的直径。测量结构形式类似于轮对轴颈加工,实现了测量基准和加工基准的统一,有效保证了测量精度。测量装置执行部份采用液压、气动方式,由工业计算机来进行控制,实现自动化的定位及测量。

2.3轮对的旋转轮对旋转采用橡胶轮接触车轮轮辋内侧面的方式驱动轮对旋转,以保证对轴颈、防尘板座进行圆周方向上的多点测量,该装置能够按照计算机设定的角度进行自动定位旋转,旋转过程中不会损伤轮对和轴颈等部位。

3 设计

3.1总体要求设计以满足中国铁路总公司《铁路货车轮轴组装检修及管理规则》及《轮轴卡片(车统-51 C)》规定要求为原则,整机由工业控制计算机、测量系统、气动系统、液压系统、电气控制系统等部分组成。实现轮轴定位、测量自动化,测量数据管理微机化、测量精度高达到技术标准要求。设备设有联网功能,可将轮对参数及测量结果上传给HMIS系统,也可将测量结果直接传于轴承选配系统,与轴承内径数据进行选配,并将选配数据输送轴承立体仓库选配,并通过铁路货车滚动轴承压装选配系统直接选出相应的轴承送到压装工位进行压装,提高选配及轴承压装生产效率。

3.2技术标准

3.2.1适用环境海拔≤1 000 m;温度-10℃~ 45℃;工作相对湿度≤95%;工作制为连续。

3.2.2使用条件气源为0.5~0.7 MPa;电源为AC 380 V 50 Hz三相五线;被测轴径为130 mm、150 mm

被测轮对内侧距为1 353 mm;被测车轮滚动圆直径为790~920 mm;被测防尘板座直径≤180 mm;被测车轴长度≤2 286 mm;被测轮对重量≤3 t。

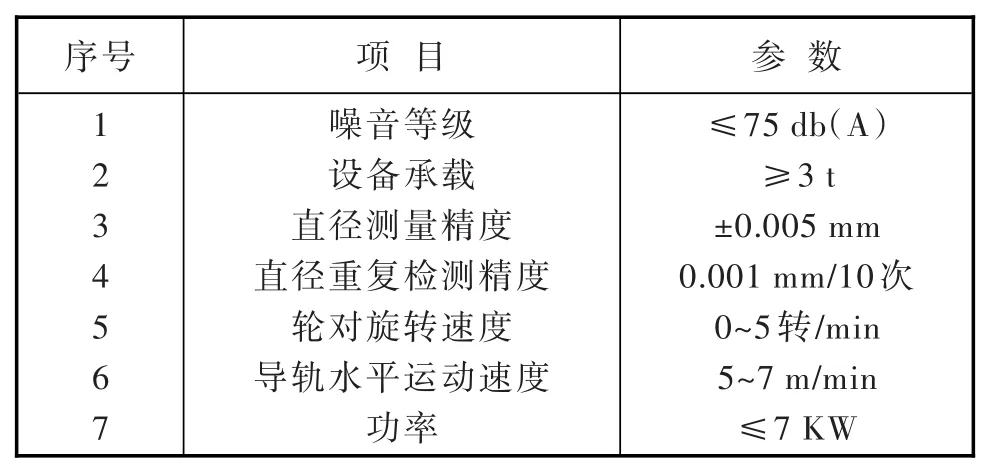

4.2.3设备主要技术参数设备的主要技术参数见表1.

表1 设备主要技术参数

4 结构

4.1设备总体结构设备主要由机架、轮对止推模块、轮对举升模块、轮对顶尖定心模块、轮对旋转模块、轮对轴颈测量模块、液压系统、电气控制系统等部分组成,如图4所示。

图4 设备总体结构示意图

4.2测量模块测量模块见图5,测量模块装在测量机的状况见图6所示。

图5 测量模块

图6 测量模块装在测量机的状况

由图5、图6可见,测量模块由2对光电传感器组成,测量摸块可以沿车轴做轴向移动,测量轴颈各位置。

4.3轮对举升模块在计算机控制下,通过液压油缸将轮对举到轮心顶尖位置见图7所示。其工作过程是将轮对置于检测台位后,计算机控制液压动系统,油缸推动轴颈托座沿升降导杆移动,轴径托座托住轴径向上移动至轮轴孔顶尖处,通过位置传感器计算机控制轴径顶尖孔对准顶尖,顶尖在液压系统控制下自动顶入轮轴顶尖孔,使轮对定位。

图7 轮对举升模块

4.4轮对旋转模块轮对的旋转采用计算机控制步进电机旋转规定的角度,其旋转机构见图8。

图8 旋转机构

轮对旋转模块由轮对旋转主动橡胶轮,步进电机、转动铰链、驱动气缸、支架组成。在计算机控制下,气缸推动胶轮绕铰链转动,靠贴靠轮对轮辋端面,步进电机旋转,胶轮驱动轮对旋转至计算机设定角度。

5 轴颈自动测量机工序

在计算机控制下,轴颈测量机通过液压、气动、电动自动完成以下工序:

轮对进台轴颈托座沿导杆上升托住轴颈轴颈托座上升使轴颈顶尖孔对准顶尖处顶尖移动顶住轮轴顶尖孔测量模块移动至轴颈测量处测量轴颈1轮对旋转测量轴颈1完成测量测量模块移动测量轴径2轮对旋转测量轴颈2计算轴颈圆度、圆柱度数据存储、显示、打印、上传HMIS系统。

6 结束语

随着科技的发展,光膜测量技术的应用已成熟,应用光幕测量技实现货车轮对轴颈的自动化测量已具有可行性。铁路货车轮对检修已形成流水线的规模化检修,轴颈测量项目多,要求精度高速度快,人工测量已不适应,轮对轴颈自动测量机的应用可极大提高测量速度和精度,消除人为误差确保轴承压装质量,便于测量数据形成网络化管理,通过轴承库管理系统,可实现轴承自动选配,显著提高轮对检修的工作效率。

文章编号:1006-8686(2015)0047-04

文献标识码:A

中图分类号:U279.3+23