合成氨尾气的综合回收利用总结

2015-02-22梁红兵

杨 超,梁红兵

(昊华鸿鹤化工有限责任公司,四川 自贡 643000)

合成氨尾气的综合回收利用总结

杨超,梁红兵

(昊华鸿鹤化工有限责任公司,四川 自贡643000)

摘要:合成氨装置尾气的综合回收利用既能达到增产降耗、提高经济效益的目的,又能有利于环境保护,即变废为宝。对合成氨尾气的综合回收利用的研究具有十分重要的意义。

关键词:普里森;无动力氨;吹除气;驰放气

1概述

我公司合成氨生产是以天然气为原料,现有新老两套生产装置。新老系统分别始建于1989年和1973年,液氨生产能力分别为46.5 kt/a和50 kt/a。为满足联碱500 kt/a能力的氨需求,合成氨厂于2003年和2007年,分别对新老套系统的转化工序实施“并联换热式转化工艺”为主线的扩能改造,改造后使两套生产装置总能力扩大到160 kt/a(其中新系统90 kt/a,老系统70 kt/a)。扩能改造使生产装置取得产能大幅度提升、消耗大幅度下降双重功效。随着生产装置能力的大幅度提升,合成氨生产过程中尾气的综合回收利用,得到了高度关注,其回收利用方式方法也逐步并得到完善,运行好这些尾气回收流程,对降低生产消耗和环境保护都是非常有利的。

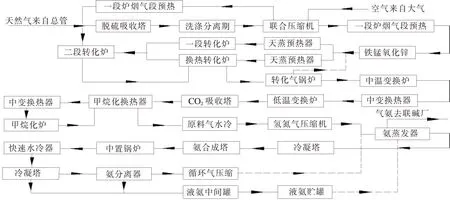

2我厂生产工艺流程简述

来自公司配气站的天然气首先经稀氨水脱硫,再由联合压缩机加压到2.5 MPa,经铁锰和氧化锌脱硫剂脱除硫,确保原料天然气中的总硫<0.5 mg/m3(标)然后按55∶45的比例分别进入厢式一段转化炉和换热式一段转化炉进行转化反应,然后一起进入二段转化炉。在二段炉配入适量的空气,使一段转化后约10%的CH4,进一步转化得到CH4≤0.8%的粗原料气。二段高温转化气经过换热式一段转化炉的壳程,为换热炉发生天然气转化提供热量,再经废热锅炉回收热量后,进入中低温变换炉进行一氧化碳的变换反应,使一氧化碳降至0.5%以下,然后送入CO2吸收塔脱除二氧化碳,副产品二氧化碳送联碱厂作原料,碱洗气则进入甲烷化炉除去残余的CO和CO2。获得H2/N2≈3,CH4+Ar≤1.3%,CO+CO2≤10×10-6的原料气,经氢氮气压缩机加压至32 MPa后,送入IIIJ-99型和YD型的氨合成系统合成液氨,液氨经氨库计量,液氨再返回到合成岗位的氨蒸发器,得到的气氨送联碱使用,其流程图见图1所示。

3合成氨尾气的类型

我厂氨合成采用IIIJ-99和YD型两种生产工艺,合成氨生产过程的尾气主要是指在液氨生产过程中排放出的含氨和氢的气体。主要是吹除气和驰放气两种。

图1合成氨生产工艺流程总图

我厂是以天然气为原料生产氨,在原料气的最终净化过程中,采用甲烷化法,而甲烷化法脱除微量的CO和CO2又会得到甲烷,随新鲜氢氮气进入氨合成生产过程中的甲烷和氩,因其不参与反应,在氨合成的循环过程中不断累积,为保持这些惰性气体CH4、Ar的相对平衡,都需要从氨合成生产系统中连续排放出部分气体,这部分气体称为合成吹除气,吹除气体中的氨和氢都通过普里森回收装置予以回收。吹除气位置设在惰性气体含量最高、氨含量较低的部位,以减少氨损失和原料气消耗,我厂合成工序吹除气的位置在氨分离器和循环机之间。我厂两合成系统吹除气总量为3 000~3 500 m3/h。全年累计排放吹除气量达到2 350~2 750万m3。

驰放气主要来自氨库系统,它从合成工序来,高压下溶解于液氨中的氢氮气和甲烷、氩等惰性气体,随冷凝塔和氨分离器的液氨排放,在减压后从液氨中解析(驰放)出来的气体,包含液氨中间罐和液氨贮罐中解析出来的含氨气体。

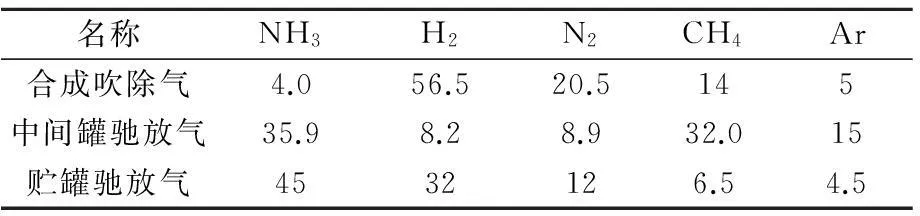

这两种尾气主要含有氢、甲烷、氮、氩、氨等气体,合成吹除气含氢浓度相对较高,而氨含量较少;氨库来的驰放气含氨浓度相对较高,而氢气含量较少。两种尾气的组成见表1。

表1 合成氨尾气组成

从表1数据可以看出,合成氨尾气中的氨和氢气浓度占据了三分之二,它是一种优质资源。特别合成吹除气的氢气含量最高,每回收1 000 m3氢气相当于300 m3的天然气制得的新鲜气,因此,根据合成吹除气中氢气含量高,重点进行氢得回收利用;而中间罐和液氨贮罐驰放气的氨含量较高,就重点进行氨的回收利用。所以针对两种尾气的不同特点,我们采用不同方法回收氢气和氨的回收利用。

4合成氨尾气的原始处理

将新老氨合成系统的吹除气和液氨中间罐及贮罐的驰放气,降压汇合在一起,进入氨库尾气吸氨塔,采用脱盐水吸收尾气中的氨,洗涤后的尾气再用于转化工序作燃料燃烧。这样,只有尾气中的氨得到一定的回收利用。但是尾气中的氨由于吸收压力低,导致尾气中的氨之吸收不完全,使尾气中氨含量经常高达5%~7%,将这部分氨直接送至转化工序作为燃料燃烧不仅浪费了产品氨资源,而且还会因生成NOx造成新的环境污染;同时,该方法回收氨所得到的氨水浓度很低,尽管我们进行了氨水循环提浓,其浓度基本上也在6%~12%。这些稀氨水除我厂脱硫系统使用部分外,其余均由公司联碱厂氮液蒸馏塔回收稀氨水中的氨,造成额外的蒸汽消耗,引起整个运行成本的升高,尾气吸氨流程见图2所示。另外尾气中的氢气,特别是氨合成系统为维持惰性气体平衡而直接排出吹除气(高浓度氢),通过水洗后作为燃料,利用价值非常低。

图2尾气水洗法氨回收生产工艺流程简图

5合成氨尾气回收利用的新工艺及特点

5.1 氨合成系统吹除气中的氢和氨回收利用——普里森

目前,用于回收氢气的方法有中空纤维膜分离法、变压吸附分离器法和深冷分离法。我公司合成氨于2001年8月采用了美国柏美亚公司的氢回收装置———普里森中空纤维膜分离技术,它具有良好的选择性渗透特性。它充分利用各种气体分子的渗透速率不同,来实现不同气体的分离与回收。由于氨对普里森膜具有很大的危害(中空纤维丝暴露在200 cm3/m3以上氨的气氛中会失效),所以合成吹除气在进入膜分离之前,利用高压水洗涤先除去。吹除气中的氢气、氮气、甲烷、氩气的渗透速率,按从大到小排序为氢气、氩气、甲烷、氮气,所以氢气率先渗透出来,该装置氢回收率高达95%,氢气纯度达到90%以上。合成吹除气的组成见表1。

通过普里森膜分离得到的氢,返回到氢氮气压缩机高压机入口,加压再返回合成系统继续反应生成氨,同时得到的稀氨水送入氨库稀氨水罐贮存。这样不但可以改善环境,而且也让有效气体得到高效利用。该装置投运后,导致吨氨天然气消耗下降10~15 m3,年节约天然气价值130万元,年增产液氨4 500 t。

普里森回收装置生产流程:合成吹除气压力由20~28 MPa降到10 MPa左右进入高压吸氨塔,吹除气与高压水泵送来的冷脱盐水逆流接触洗去气相中的氨,使出塔气体中气相的氨浓度降至≤5×10-6;经分离器后,再经蒸汽间接加热至高于饱和温度10~15 ℃,保证气相中无液态水后,方可进入普里森膜。在压力差作用下将气体分离成渗透气和非渗透气两部分:渗透气(即产品氢)的压力约1.6 MPa,送往高压机入口加压送合成继续生产氨。非渗透气的压力约2.0 MPa,降低压力后送两个转化工序做燃料;非渗透气一侧新增一路(或)减压到无动力氨回收做动力气。

普里森氢回收装置既能回收合成吹除气中的氨,又能回收得到高浓度的氢,一举两得,只不过回收得到的稀氨水浓度不高,一般送氨库进行尾气吸氨塔循环提浓。其工艺流程如图3所示。

图3 普里森氢回收生产工艺流程简图

5.2 液氨中间罐和贮罐尾气中氨的回收利用——无动力氨

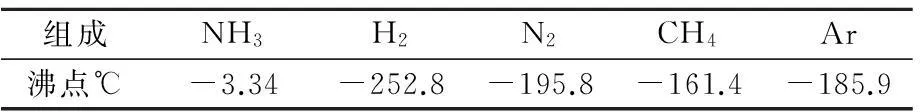

合成气体则会在高压下溶解在液氨中,随液氨分离系统离开合成工序,在减压后从液氨中间罐和贮罐中解析出来,该驰放气中含有氢、甲烷、氮、氩、氨等气体。主要靠无动力氨回收技术来实现回收驰放气中的氨。该技术工作原理是根据氨合成驰放气中各组分间沸点的差异(见表2)而实现氨的分离和回收的。

表2 驰放气中各组分间沸点

从上表中可以看出氨的沸点最高-33.4 ℃,且与其它气体的沸点相差很远,通过深冷的方法使沸点高的氨首先冷凝变为液体,液氨从混合气体中分离出来,得到气氨或液氨产品。系统的冷量由普里森氢回收装置来的非渗透气、驰放气膨胀制冷以及分离出来的液氨减压蒸发制冷两部分组成。无动力氨回收驰放气中氨的方法,不仅可以提高氨回收率,增加氨产量、降低消耗,使尾气中的氨含量降低到2%以内,而且运行成本大为降低。我公司无动力氨回收装置于2008年5月投入生产运行。

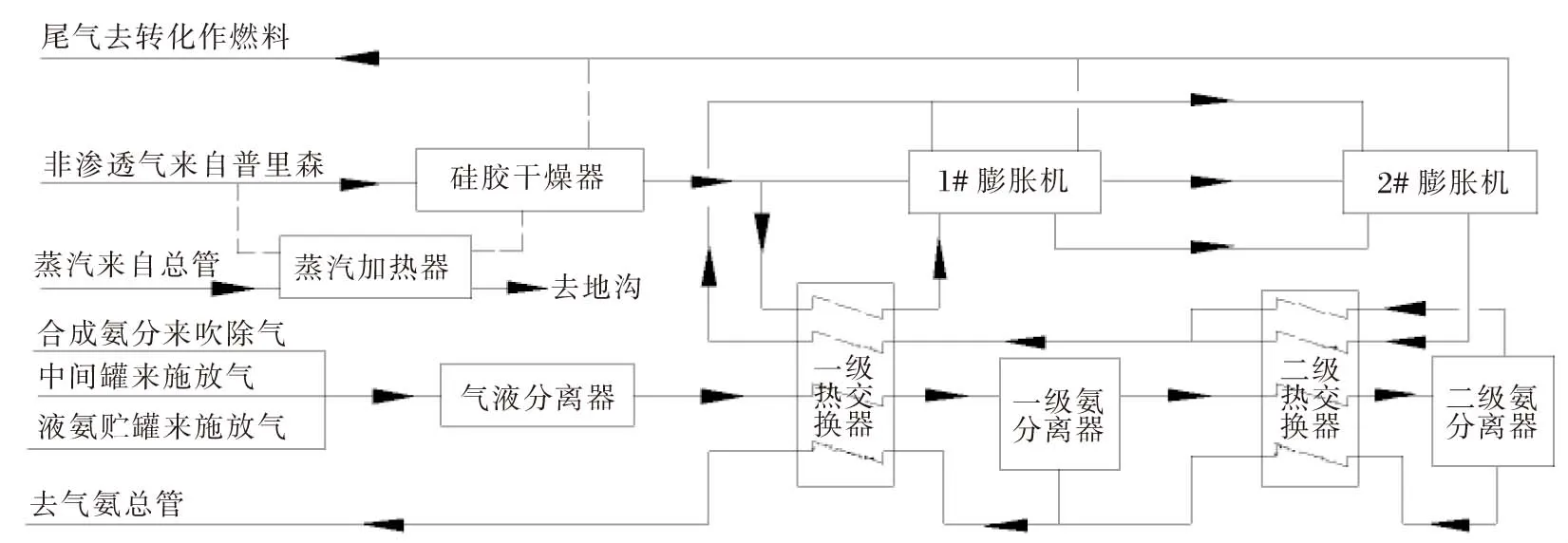

无动力氨回收装置生产流程:

(1)气体轴承透平膨胀机的轴承气流程:普里森来的非渗透气经过减压阀和轴承气过滤器后压力稳定在0.5~0.7 MPa,进入膨胀机形成气膜“润滑”膨胀机轴承,然后与制动气汇合去尾气燃烧。

(2)非渗透气和分氨尾气的膨胀制冷:首先是普里森来的非渗透气经过硅胶干燥后,进一级热交换器预冷,然后去1#、2#膨胀机组膨胀制冷;其次是驰放气分离液氨后的尾气(称为“分氨尾气”)回收冷量后再通过3#、4#膨胀机组(只作通道用),这两股膨胀制冷后的低温气体汇合后进入二级热交换器和一级热交换器提供冷量,然后再去膨胀机做制动气,最后变为低压尾气送新老转化岗位燃烧。

(3)驰放气中氨的冷凝:液氨中间罐和液氨储罐的弛放气汇合后进入油水分离器,再进入一级热交换器和二级热交换器逐级冷却,温度逐渐降低,此时驰放气中的气氨冷凝为液氨,液氨分别在一级气液分离器和二级气液分离器中分离,分离液氨后的分氨尾气进入3#、4#膨胀机组;二级分离出的液氨减压节流返回二级热交换器,并与一级分离出的液氨减压后汇合,进入一级热交换器进行蒸发,变为低压气氨,低压气氨回收冷量后出换热器组,低压气氨送入气氨管内。其生产工艺流程图如图4所示。

图4 无动力氨回收生产工艺流程简图

无动力氨回收装置运行后能够回收尾气中的氨,年回收量在1 650 t以上,价值达500万元(氨市场价格按照0.3万元/t计),除硅胶干燥器再生蒸汽消耗外,没有其它消耗,故节能降耗明显。

我厂合成尾气基本上采用普里森膜分离和无动力氨回收这两种方法,同时仍保留尾气水洗除氨法,而水洗法在普里森膜和无动力氨故障或检修时运行。这样使尾气中的氨、氢气各自得到有效的回收利用,从而降低生产运行成本。

6合成氨尾气回收利用存在问题及对策

6.1 无动力氨回收装置存在问题及解决措施:

无动力氨回收系统的膨胀机在实际运行过程中容易出现冰堵,导致该回收装置运行周期较短,即装置连续稳定运行性低。经查造成膨胀机冰堵的原因是进入膨胀机的非渗透气体水分含量过高(700×10-6)所致,这是影响无动力氨回收装置长周期稳定运行的关键。为了进一步降低非渗透气水分,于2010年10月新增非渗透气硅胶干燥器,使非渗透气通过干燥后才能进入无动力氨回收装置。但是硅胶干燥器再生困难,于2012年5月,增设硅胶蒸汽加热器,提高硅胶再生效率,并按照定期进行再生的方式,提高硅胶干燥器的效率,以确保解决膨胀机入口水分问题,减少发生冰堵的可能性,延长装置运行周期。同时,新购两台膨胀机,可以解决1、2#膨胀机外送故障消除期间装置的正常运行,大大提高装置运行周期。

6.2 普里森氢回收率有待提升

随着我厂160 kt/a生产能力的形成,合成吹除气量明显增加,这样普里森高压洗氨塔的能力就不足;加之普里森氢回收装置中的4寸膜,在2004年7月损坏后,一直单独使用8寸膜,随着负荷的增加,吹除气量进一步增大,单独使用这根已损坏的8寸膜不能保证回收氢量,将导致合成压力的上涨,消耗增加,于2011年10月完成8寸膜的更新工作,4寸膜有待更新。

6.3 稀氨水浓度提升

普里森高压洗氨塔和尾气吸氨塔回收得到的氨水浓度都比较低,特别是普里森吸氨塔最低,若将这部分直接送公司联碱厂淡液蒸馏塔回收氨,蒸汽消耗大幅度上升。因此,在合成氨厂实施稀氨水在氨库尾气吸氨塔内循环提浓,有利于降低稀氨水回收的脱盐水消耗和氨回收的蒸汽消耗。

7结束语

合成氨尾气采用普里森膜氢回收装置和无动力氨回收装置,使得尾气价值得到充分利用,二者工艺流程简单,操作灵活,设备少,占地小,运转设备少,便于维护。而且这两套回收装置,临时故障根本不影响合成氨大系统的稳定运行。

自从普里森膜氢回收装置投用以来,合成吹除气由原来的间歇排放改为连续排放,使合成压力得以降低,改善了合成工况,对合成系统的长期高负荷稳定、经济运行起到积极作用。特别是合成系统遇到停车卸压(在10 MPa以上时),我们都是通过普里森膜氢回收装置来实施的,这样,大大减少了采用塔后放空对环境的影响。无动力氨回收不仅提高尾气中氨回收效率,降低蒸氨回收成本,而且大大降低尾气中的氨含量。总之,实施上述一系列的合成氨尾气回收措施后,我厂合成氨尾气综合利用取得了显著效果,既能提高氨产量,又能有效降低合成氨生产成本,同时也减少了尾气燃烧后排入大气带来的污染(NOx),经济效益和社会效益实现了“双丰收”。

《化工设计通讯》征稿启事

为了进一步扩大《化工设计通讯》的影响,现杂志社特面向国内外化工界征稿。诚邀国内外化工行业学术界和企业界的科研技术人员、希望深入了解国内外化工新技术、新产品开发研究情况的化工从业人员为我刊撰稿。

1、投稿须知

来稿文责自负,涉及单位科研成果的文章请加盖单位科研管理部门公章。来稿切勿一稿两投,若在30个工作日内未收到稿件处理意见或是3个月内未收到录用通知,作者可自行处理稿件,但须来函告知。本刊编辑部有权对来稿进行适当的修改。来稿一律不退,请作者自留底稿。

本刊已入编《中国学术期刊(光盘版)》、中国期刊网、万方数据库-数字化期刊群、重庆维普。如不同意文章加入电子版,请申明,本刊将作适当处理。

2、投稿方式

邮箱:hgsjtx@263.net电话:0731-85603960

手机:13974864498(李金阳)QQ:200605488

Integrated use of recycled exhaust ammonia summary

YoungChao,LiangHong-bing

(Hao Hua Honghe Chemical Co., Ltd, Zigong 643000,China)

Abstract:comprehensive recycling ammonia plant exhaust can achieve increase energy, improve economic efficiency, but also conducive to environmental protection, that turning waste into treasure. Comprehensive recycling of ammonia exhaust has very important significance.

Key words:Puli Sen; unpowered ammonia; blowing gas; Chi deflated

中图分类号:X781.4

文献标志码:A

文章编号:1003-6490(2015)06-0044-05

作者简介:杨超(1971-),男,四川省南充市人,化学工程与工艺专业本科毕业,工程师,生产主任,主要从事化肥生产技术工作。13990073242。

收稿日期:2015-12-15