交流位置伺服系统非线性摩擦补偿控制研究

2015-02-22白传栋王德义

白传栋,王德义

(1.北方工业大学 机械与材料工程学院,北京 100041;2.北京航空航天大学 机械工程及自动化学院,北京 100191)

交流位置伺服系统非线性摩擦补偿控制研究

白传栋1,王德义2

(1.北方工业大学 机械与材料工程学院,北京 100041;2.北京航空航天大学 机械工程及自动化学院,北京 100191)

针对交流位置伺服系统中具有摩擦非线性、参数不确定性以及外界扰动等问题,建立了基于LuGre理论的非线性摩擦模型伺服系统模型,并考虑了包括永磁同步电机、传动丝杠在内的非线性摩擦,提出了一个基于模型的摩擦补偿算法。仿真和试验结果表明,摩擦模型能有效描述交流位置伺服系统的非线性摩擦,摩擦补偿控制算法可以有效提高位置跟踪和速度跟踪的精确度。

伺服系统;永磁同步电机;LuGre模型;非线性建模;补偿控制

高精度的位置伺服系统成为现在机电设备的主要发展方向。伺服系统(又称随动系统),是用来精确地跟随或复现某个过程的闭环控制系统。伺服系统使物体的位置、速度等输出被控量能够跟随输入目标(或给定值)的任意变化的自动控制系统。它的主要任务是按控制命令的要求、对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制非常灵活方便。在很多情况下,伺服系统专指被控制量(系统的输出量)是机械位移或位移速度、加速度的反馈控制系统,其作用是使输出的机械位移(或转角)准确地跟踪输入的位移(或转角),其结构组成和其他形式的反馈控制系统没有原则上的区别。目前伺服系统向高效率化、高速高精化、集成一体化以及专用化方向发展。伺服系统按控制方式划分,有开环伺服系统、闭环伺服系统和半闭环伺服系统等。按驱动元件划分,有步进式伺服系统、直流电动机(简称直流电机)伺服系统、交流电动机(简称交流电机)伺服系统。其中随着集成电路、电力电子技术和交流可变速驱动技术的发展,永磁交流伺服系统得到了快速发展。

在高精宽调速的交流伺服系统中,由于非线性摩擦因素的存在,使系统的动态及静态性能受到了很大程度的影响,主要表现为低速爬行,静态误差较大,甚至出现极限环现象。伺服系统的主要研究内容是通过系统结构优化和控制策略设计来消除系统参数不确定性、非线性扰动等因素带来的不良影响,进而提高加载系统的控制精度和响应速度。应当采用合理的摩擦补偿方法[1-4]来抑制和消除非线性摩擦的影响。基于模型的自适应在线补偿方法取决于摩擦模型的选择,实践表明采用LuGre 动态摩擦模型可以描述摩擦记忆现象和静摩擦力以及Stribeck 曲线,是目前较为完善的一个模型,并且能够方便地应用于控制系统设计[5-6]。但是现有的描述位置伺服系统的摩擦模型对电机以外系统的非线性摩擦(丝杠副)描述较少,这类摩擦跟系统的外负载和运动速度存在函数关系[7]。对于实际的位置伺服系统,往往要考虑这些非线性因素的影响,以提高位置伺服系统的性能。为此本文对这一类宽调速、高精度、多换向的位置伺服系统进行理论和仿真分析,并提出这一类位置伺服系统的摩擦补偿控制策略。

1 LuGre摩擦模型

1.1 摩擦模型的选取

摩擦现象是一种复杂的、非线性的、具有严重的不确定性的自然现象。在现实生活中摩擦几乎无处不在,有些时候摩擦是人们需要的,如刹车系统,但对于伺服系统,摩擦却是提高系统性能的主要障碍,在交流伺服系统中,摩擦已经是表现最为显著的非线性因素。因此在进行电动力矩伺服系统控制器设计的时候,不得不考虑摩擦的存在,但是目前还缺乏一些有效地手段来简单而高效地处理系统中存在的非线性动态摩擦[8]。

在过去的20年中,许多学者都致力于对动态摩擦的建模研究。经典摩擦模型(比如静摩擦、库伦摩擦、粘性摩擦和Stribeck 曲线效应等)不能在两接触表面间的相对运动速度为零的时候描述摩擦效应[9]。Karnopp[10]、 Haessig 和Friedland[11]、Dahl[12]et al进行了大量的研究工作。Canudas de Wit et al[13-14]将Dahl 模型和刚毛模型结合在一起,提出了一种叫做LuGre 模型的新型摩擦模型。LuGre 模型是一个较为完善的动态摩擦模型,它能够精确地描述摩擦过程复杂的静态和动态特性,比如爬行、极限环振荡、滑前变形、摩擦记忆、变静摩擦以及Stribeck 曲线效应等。

LuGre 模型中包含4个静态参数和2个动态参数,以及一个表征接触表面之间的刚毛平均变形行为的内部状态。

1.2 LuGre摩擦模型描述

LuGre 模型假设两个存在相对运动的接触表面之间布满弹性刚毛,从而采用弹性刚毛的平均变形量来描述摩擦的动态行为,它能够比较精确地描述摩擦过程中复杂的静态特性和动态行为,比如爬行、粘滑运动、摩擦记忆、变静摩擦以及Stribeck 曲线效果等。LuGre 模型假设两个接触面在微观上是不规则粗糙的,并且假设这两个刚性体通过一些弹性刚毛相接触,如图1所示[15]。

图1 LuGre所描述相互接触面的刚毛形变示意图(上方刚毛为纯刚性)

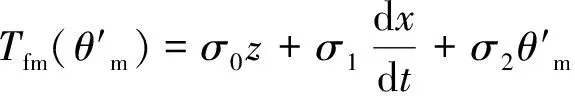

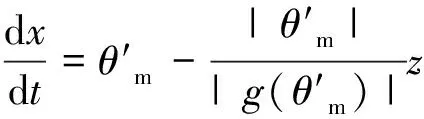

(1)

式中:σ0为接触表面之间刚毛的平均刚度系数;σ1为接触表面之间刚毛的平均阻尼系数;σ2为接触表面之间刚毛的粘性摩擦系数[14];z是LuGre摩擦模型的内部状态,其表示接触表面之间的刚毛的平均变形量,描述如下:

(2)

(3)

从式(1)、式(2)、式(3)得到LuGre模型的结构框图如图2所示。

图2 LuGre模型结构图

2 交流位置伺服系统非线性动态建模

交流位置伺服系统由交流伺服电机、传动装置、传感器、驱动器以及控制器组成。交流伺服电机作为伺服系统的执行部件,采用基于同步驱动技术的永磁同步电机(PermanentMagnetSynchronousMotor,PMSM)。这类电动机的转子采用永磁材料制成,无需直流励磁。具有以下的优点:

1) 磁能积高,气隙磁通密度高,因此容量相同的电动机体积小、重量轻;

2) 转子没有铜损和铁损,没有集电环和电刷的摩擦损耗,运行效率高;

3) 转动惯量小,允许脉冲转矩大,可获得较高的加速度,动态性能好;

4) 机构紧凑,运行可靠。

在建立永磁同步电动机动态数学模型前,做以下几点合理的假设:

1)PMSM为理想电机,设定子三相绕组对称;

2) 忽略磁路饱和,各绕组的自感和互感都为恒定的;

3) 忽略铁芯损耗;

4) 不考虑频率和温度的变化对绕组电阻的影响。

PMSM在相坐标系下的电压方程矩阵如下:

(4)

或

us=pΨs+Rsis.

(5)

其中,

得到PMSM在d-q坐标下的动态电压方程:

ud=pψd-ωrψq+Rsid=

(6)

uq=pψq+ωrψd+Rsiq=

(7)

式中:ud,uq,id,iq,Ld,Lq分别为d-q轴电压、电流及电感;Rs为相电阻;ωr为电角速度;ψr为转子永磁磁链。

PMSM的电磁转矩方程:

(8)

式中:np为极对数,第一项为转子永磁体磁场与定子电流之间产生的电磁转矩;第二项为转子凸极效应产生的转矩,成为磁阻转矩,由于对于SPMSM,Ld=Lq,所以磁阻转矩为零。

由转矩方程:

(9)

得到PMSM的运动方程:

(10)

对于若忽略PMSM阻尼绕组,且令Ld=Lq=Ls,ψr=LmIf,则PMSM动态数学模型为:

(11)

如果采用电流反馈矢量控制策略的电机驱动器,其电流闭环的带动态特性高达500 Hz以上,可用二阶环节表达,而相对于速度环和位移环的数十赫兹,电流环对整个系统的动态特性影响可以忽略。因此,在控制算法的设计过程中,完全可以忽略驱动器的动态特性。

所以考虑电机本身的摩擦和外部扰动,对PMSM的转子有:

Tm+Td(t)=TL+Jθ″m+Tfm(ωm) .

(12)

式中:Tm电机的电磁转矩(N·m);Td(t)为外部扰动集合(N·m),TL为施加在EMA上的外部负载力矩(N·m);ωm为PMSM机械转速(rad/s);J为PMSM的转动惯量(Kg·m2)(取J=8.9×10-3(kg·m2);θm为PMSM的机械角度(rad);Tfm(ωm)为PMSM是静摩擦力矩、库伦摩擦力矩和Stribeck效果的摩擦力矩的总和(N·m)。

3 AMESim环境下系统搭建和仿真

AMESim(Advanced Modeling Environment for performing Simulation of engineering systems)为多学科领域复杂系统建模仿真平台。用户可以在这个平台上建立复杂的多学科领域的系统模型,并在此基础上进行仿真计算和深入分析,也可以在这个平台上研究系统的稳态和动态性能。

PMSM采用同步驱动控制技术驱动器,其电流闭环的动态特性高达500 Hz以上,可用二阶环节表达,而相对于速度环和位移环的数十赫兹,电流环对整个系统的动态特性影响可以忽略。实际上PMSM一般都会在正常工况下进行操作,所以系统的输入饱和特性也可以被忽略。电磁转矩Tm和输入到电机驱动器的控制电压μ的关系可以表示为Tm=Kmu.引入LuGre摩擦模型,这类摩擦主要产生在电机由静止到运动这一微小时间间隔(启动抑或是堵转等等),运动过程中的摩擦可以用粘性摩擦系数来表示Bfm来衡量,其中LuGre的4个静态参数和2个动态参数的选取需要采用参数辨识技术,本研究中模型参数为σ0=312,σ1=2.7,σ2=0.03,VB=0.01,Fc=0.28,Fs=0.4.在实际的系统中可以安装位置传感器,速度信号通过对位置信号微分取得。反馈信号采样模拟,包括模数转换,数据量化等等以更好滴模拟传感器的动态特性。这里采用了PID控制器,实际上采用PID不能全面地消除非线性摩擦带来的死区和爬行现象,尤其是在低频工作状况下。

图3是的交流位置伺服系统的正弦波跟踪曲线,在f=1 Hz时(如图3所示),系统的对位置指令有较好地跟踪。实际上在系统频响为9 Hz范围内,1 Hz 图3 f=1 Hz时PID控制下系统位置跟踪曲线 但随着频率逐渐降低,在换向控制时(t=1.25 s),“平顶”现象显现出现在最大位移附近,如图4上所示;与此同时对应的速度跟踪曲线也出现“死区”现象(t=1.25 s),如图4所示。 图4 f=0.2 Hz时PID控制下系统和速度位置跟踪曲线 长期以来,许多工程师或者学者在减小摩擦的影响作用上做了大量工作,前期通过增加系统润滑,减小摩擦;后来随着设计技术的进步,在系统和产品设计过程中就将摩擦因素考虑进去,从系统设计上减小摩擦。但这些工作都无法消除摩擦的影响,摩擦补偿受到亲睐,得到了学者们越来越多的关注。 交流伺服系统通常采用全闭环和半闭环控制系统,而且通常是三环控制,从里向外是电流环、速度环和位置环。摩擦产生在电流环,这给摩擦补偿控制带了很多便利。摩擦补偿工作很难在电流环进行,因为电流闭环的动态特性高达500 Hz以上,补偿算法需要的频响更高,随着电力电子技术以及计算机技术的发展,使得摩擦补偿可以在电流环内进行。 图5 电流环内摩擦补偿结构图 由于LuGre模型参数已经通过参数识辨方法得到,所以基于模型的摩擦补偿算法通过高效的硬件控制器实现后下得到了较好地控制效果,系统在低频也有较好地位置跟踪曲线,如图6所示;系统的稳态误差也得到了较好的控制,如图7所示。 图6 低频位置跟踪曲线 图7 位置伺服系统阶跃输入跟踪 摩擦存在于所有的伺服系统中,经典摩擦理论不能很好地描述非线性动态摩擦,传统的方法不能很好地消除摩擦的影响。本文引入LuGre模型描述交流伺服系统PMSM的非线性动态摩擦,并在AMESim中搭建了交流伺服系统虚拟模型,仿真结果显示LuGre模型可以较好地描述PMSM的非线性动态摩擦,与此同时基于传统PID控制策略,仿真结果显示在低频工况下传统的PID控制策略不能够消除摩擦给系统带来的不良影响,系统出现位置跟踪平顶,速度跟踪死区现象。得益于电力电子技术以及数字处理技术的发展,本论文在电流环内引入基于模型的摩擦补偿算法,有效地抑制了非线性摩擦。需要说明,整个研究结果基于AMESim仿真平台,并结合了Matlab相关的Simulink模块进行对比得出。 [1] 吴跃飞,马大为,姚建勇,等.基于修正LuGre模型的自适应鲁棒控制在机电伺服系统中的应用[J].机械工程学报,2014,22:207-212. [2] 肖前进,贾宏光,章家保,等.电动舵机伺服系统非线性辨识及补偿[J].光学精密工程,2013,8:2038-2047. [3] 姜万录,朱 勇,郑 直,等.电液伺服系统非线性振动机理及试验研究[J].机械工程学报,2015,4:175-184. [4] 王瑞娟,梅志千,李向国,等.机电伺服系统非线性摩擦自适应补偿的研究[J].中国电机工程学报,2012,36:123-129+4. [5] 谭文斌,李醒飞,向红标,等.伺服系统转矩波纹的补偿研究[J].机械工程学报,2011,47(12):1-6. [6] 周金柱,段宝岩,黄 进.LuGre摩擦模型对伺服系统的影响与补偿[J].控制理论与应用,2008,25(6):990-994. [7] WANG LJ.Force Equalization for Active/active Redundant Actuation System Involving Servo-hydraulic and Electromechanical Technologies.France:PhD Thesis,INSA Toulouse,2012:22. [8] Ge S S,Lee T H,Ren S X.Adaptive Friction Compensation of Servo Mechanisms[J].International Journal of Systems Science,2001,32(4):523-532. [9] Armstronghelouvry B,Dupont P,Dewit C C.A Survey of Models,Analysis Tools and ComPensation Methods for the Control of Machines with Friction[J].Automatica,1994,30(7):1083-1138. [10] Karnopp D.Computer Simulation of Slip-stick Friction in Mechanical Dynamicsystems[J].Journal of Dynamic Systems Measurement and Control-Transactions ofthe ASME,1985,107(1):100-103. [11] Haessig D A,Friedland B.On the Modeling and Simulation of Friction[J].Journal of Dynamic Systems Measurement and Control-Transactions of the ASME,1991,113(3):354-362. [12] Dahl P R.Measurement of Solid Friction Parameters of Ball Bearings[J].Proc of 6thAnnual Symp on Incremental Motion,Control Systems and Devices,1977:49-60. [13] Canudas de Wit C,Olsson H,Astrom K J,et al.A New Model for Control of Systems with Friction[J].IEEE Transactions on Automatic Control,1995,40(3):419-425. [14] Canudas de Wit C,Lischinsky P.Adaptive Friction Compensation with Partially Known dynamic Friction Model[J].International Journal of Adaptive Control and Signal Processing,1997,11(1):65-80. [15] Wang X J,Wang S P,Wang X D.Electrical Load Simulator Based on Velocity-Loop Compensation and Improved Fuzzy-PID[A].Proceeding of IEEE InternationalSymposium on Industrial Electronics[C]∥Seoul,Korea,2009:238-243.Research on Nonlinear Friction Compensation Control for AC Servo System (编辑:刘笑达) BAI Chuandong1,WANG Deyi2 (1.CollegeofMechanicalandMaterialEngineering,NorthChinaUniversityofTechnology,Beijing100041,China;2.SchoolofMechanicalEngineeringandAutomation,BeihangUniversity,Beijing100191,China) In the position servo system of wide speed regulation, large output of multi start and stop, the traditional closed loop control is difficult to meet the requirement of high performance system. According to the AC position servo system with friction nonlinearity, parameter uncertainties and external disturbances and other issues, the nonlinear friction model of servo system model based on LuGre theory was established.Then nonlinear friction model takes into accouny the nonlinear friction of drive screw and permanent magnet synchronous motor.A friction compensation algorithm based on the model was proposed,The simulation and experiment results show that the nonlinear friction model can effectively describe the AC position servo system and the,friction compensation control algorithm can effectively improve the tracking speed and tracking precision. servo system;PMSM;LuGre model;nonlinear modeling;friction compensation 1007-9432(2015)04-0430-05 2014-06-27 白传栋(1975-),男,山东郓城人,讲师,硕士,主要从事机电一体化研究,(Tel)13121450369 TP273 A 10.16355/j.cnki.issn1007-9432tyut.2015.04.013

4 摩擦补偿方法

5 结论