焙烧温度对Ni-Al2O3甲烷化催化剂性能的影响

2015-02-22秦志峰苗茂谦谢克昌

秦志峰,任 军,苗茂谦,谢克昌

(太原理工大学 煤科学与技术教育部和山西省重点实验室,太原 030024)

焙烧温度对Ni-Al2O3甲烷化催化剂性能的影响

秦志峰,任 军,苗茂谦,谢克昌

(太原理工大学 煤科学与技术教育部和山西省重点实验室,太原 030024)

以偏铝酸钠和硝酸镍为原料,采用均匀沉淀法制备出Ni质量分数为40%的Ni-Al2O3催化剂,考察了不同焙烧温度(350,450,550,650,750 ℃)下制备的催化剂在CO甲烷化反应中的催化活性,使用TG-DTG、N2吸附、XRD、H2-TPR和H2化学吸附分析了催化剂的织构、晶相和活性金属的化学形态。结果表明,随着焙烧温度的上升,Ni与Al2O3载体之间的相互作用逐渐变强,形成大量的NiAl2O4,在450 ℃焙烧的催化剂活性最佳,在压力1.0 MPa、空速20 000 mL/(g·h)和温度220 ℃的反应条件下,CO转化率达到99%以上;随着焙烧温度的增加,催化剂活性与镍的活性比表面积变化趋势一致,先增加、后降低,表明催化剂镍的活性比表面积影响其活性。

煤制天然气;Ni基催化剂;均匀沉淀法;甲烷化;焙烧温度

煤制天然气工业化项目中普遍采用绝热式工艺。在满负荷运行状态时,为了降低循环耗能及提高热量回收效率,催化剂需同时具有高温热稳定性(~700 ℃)和低温活性(~300 ℃)。目前主要采用丹麦拓普索公司(Haldor Topsoe)的MCR-2X型[1]及英国戴维(Davy)公司CRG-S系列耐高温甲烷化催化剂。随着煤制天然气工业化项目的快速推进,高温甲烷化催化剂的研发备受学术界和工业界的关注。

研究发现,以硝酸铝和硝酸镍为原料,通过添加氨水、氢氧化钠等沉淀剂制备的Ni-Al2O3催化剂的性能通常优于浸渍法制备的催化剂[2-3]。但是,由于氨水的多重作用,催化剂活性位点多,容易与Al2O3形成尖晶石结构,热稳定性较差,高温下催化剂更易失活。而氢氧化钠沉淀速率快,沉淀颗粒不均匀,容易吸附杂质,高温下反应初期催化性能稳定,随着时间的延长活性会不断下降。有文献报道[4-5],采用尿素作沉淀剂时,催化剂的性能得到很大提升;但是尿素的热分解速率非常缓慢,60 ℃以下的水解速率几乎为零,75~100 ℃时才发生水解,大规模制备催化剂耗时,水解产生的氨污染环境,制备条件较苛刻。

本文以偏铝酸钠作为沉淀剂和载体前驱体,通过均匀沉淀法制备了系列Ni-Al2O3催化剂,考察了焙烧温度对催化剂活性的影响,并利用TG-DTG、BET、XRD、H2-TPR和H2化学吸附对催化剂进行表征。

1 实验部分

1.1 均匀沉淀法制备Ni-Al2O3催化剂

将一定量的六水合硝酸镍Ni(NO3)2·6H2O和铝酸钠NaAlO2分别溶于100 mL去离子水中;在不断搅拌下,将硝酸镍溶液添加到铝酸钠溶液中,获得了绿色混合沉淀溶液。将混合沉淀溶液持续搅拌4 h。对沉淀物进行过滤、洗涤、100 ℃下干燥12 h。放入管式炉中,通入氮气,分别在350,450,550,650,750 ℃下焙烧2 h,得到催化剂样品。通过均匀共沉淀法制备出Ni-Al2O3催化剂,NiO质量分数为40 %,催化剂编号为40NiAl-Y (Y=350,450,550,650,750)。

1.2 催化剂活性评价

将催化剂样品装填在反应器中部恒温区,催化剂装填量为0.5 g,装填高度10 mm.催化剂床层通入高纯H2.在温度450 ℃,压力1.0 MPa和空速5 000 mL/(g·h)的条件下对催化剂样品还原2 h。还原过程结束后停止加热,整个反应器自然降温至所需的反应温度。当所需的反应条件都稳定后,切换为V(H2)∶V(CO)=3∶1、总空速为20 000 mL/(g·h)的混合气,甲烷化反应随即开始。反应之后的产品气体经冷凝器冷凝分离,经干燥器进入气相色谱分析。催化剂活性评价在200~300 ℃之间进行,间隔20 ℃进行取样分析。

1.3 催化剂表征

采用美国Perkin Elmer公司生产的Pyris Diamond型热重(TG)分析仪对催化剂前驱体分解过程进行分析。采用Muse Measurement6300数据采集系统处理TG/DTG谱图,以10 ℃/min的升温速率从室温升温至800 ℃,空气流速为100 mL/min。

采用静态容量法测定比表面积,仪器为贝世德仪器科技(北京)有限公司生产的3H-2000PS2型比表面及孔径分析仪。测试温度设定为液氮温度(77.4 K),样品经过300 ℃真空脱气处理3 h,高纯氮气为吸附质。比表面积采用BET方程由氮气吸附等温线求得。

样品的物相通过粉末XRD衍射法测定,测试在日本理学电机株式会社Rigaku D/Max 2500转靶型X射线衍射仪上进行,CuKα靶线,石墨单色器,管压40 kV,管流100 mA,扫描范围为10°~85°,扫描速度为2(°)/min。

程序升温还原(H2-TPR)测试在浙江泛泰仪器有限公司生产的FINESORB-3010C装置上进行。将100 mg(40~60目颗粒)催化剂置于石英反应器中,Ar气氛下升温至300 ℃预处理30 min,Ar吹扫冷却至室温。切换为H2+Ar混合气(V(H2)∶V(Ar)=1∶9),气体流量均为20 mL/min。待基线平稳后,以10 ℃/min升温至900 ℃,尾气经冷凝成水脱除,由TCD检测H2消耗量。

H2化学吸附在浙江泛泰仪器有限公司生产的FINESORB-3010C装置上进行。将100 mg(40~60目颗粒)催化剂样品置于石英反应器中,Ar气氛下升温至500 ℃,通入H2预还原处理60 min,Ar吹扫冷却至室温。切换为纯H2,气体流量均为20 mL/min,脉冲6次吸附至饱和,由TCD检测H2吸附量。假设表面的每个Ni原子化学吸附一个氢原子。通过单层覆盖Ni晶粒的H2吸附量计算Ni的分散度和镍金属表面积。

1.4 数据处理

实验考察的催化剂性能指标主要为CO转化率,计算公式如下:

式中,qin,qout分别为反应器进口和出口的体积流量(mL/h);φin,φout分别为产物在进口和出口的体积分数。

2 结果与讨论

2.1 催化剂活性评价结果

图1 反应温度对催化剂性能的影响Fig.1 Effect of different calcination temperatures on catalytic activity in CO methanation reaction (reaction condition:V(H2)∶V(CO)=3∶1,WHSV is 20 000 mL/(g·h), p=1.0 MPa)

图1给出了均匀共沉淀制备的不同焙烧温度下催化剂的活性评价结果,反应条件为:压力1.0 MPa、空速20 000 mL/(g·h)和温度200~300 ℃。如图1所示,随着温度的升高,CO转化率逐渐升高。催化剂为40NiAl-450、温度220 ℃时,CO转化率达到99%.催化剂为40NiAl-350和40NiAl-550、温度达到260 ℃时,CO转化率才能达到99%.而催化剂为40NiAl-650和40NiAl-750、温度达到300 ℃时,CO转化率才能达到99%.随着焙烧温度的升高,CO转化率逐渐降低;这主要是因为在高温下焙烧时,大量Ni进入Al2O3晶格,形成难还原的NiAl2O4尖晶石,从而降低了表面上的Ni物种含量。

2.2 TG-DTG

图2为前驱体的热失重分析曲线。由TG曲线可见,催化剂前驱体的失重过程主要分为4个阶段,在100~200,200~300,300~380,380~750 ℃,其质量损失率分别为3.5%,10.2%,13.3%,3.9%。其中,100~200 ℃区间为脱除结晶水过程。200~300 ℃区间为氢氧化镍及部分氢氧化铝的分解过程,氢氧化镍在300 ℃左右基本分解完全[6],而氢氧化铝则在此区间仅失去0.5个结晶水[7]。300~380 ℃区间为氢氧化铝及剩余氢氧化镍的分解,380~750 ℃为氧化铝晶型发生转变、脱水过程。

图2 催化剂前驱体的TG-DTG曲线Fig.2 TG-DTG curves of catalyst precursors

2.3 N2吸附

表1给出了40NiAl-350、40NiAl-450、40NiAl-550、40NiAl-650和40NiAl-750催化剂的结构参数。由表1可以看出,随着焙烧温度的逐渐升高(从350 ℃到750 ℃),催化剂样品的比表面积和孔体积分别从319.70 m2/g降低到146.41 m2/g和0.59 cm3/g降低到0.34 cm3/g.与此同时,催化剂的平均孔径从2.70 nm增大至3.88 nm。这主要是由于在高温焙烧下,催化剂中微晶不断长大后堵塞孔道所造成的。

表1 不同焙烧温度下制备的40NiAl-Y催化剂孔结构性质

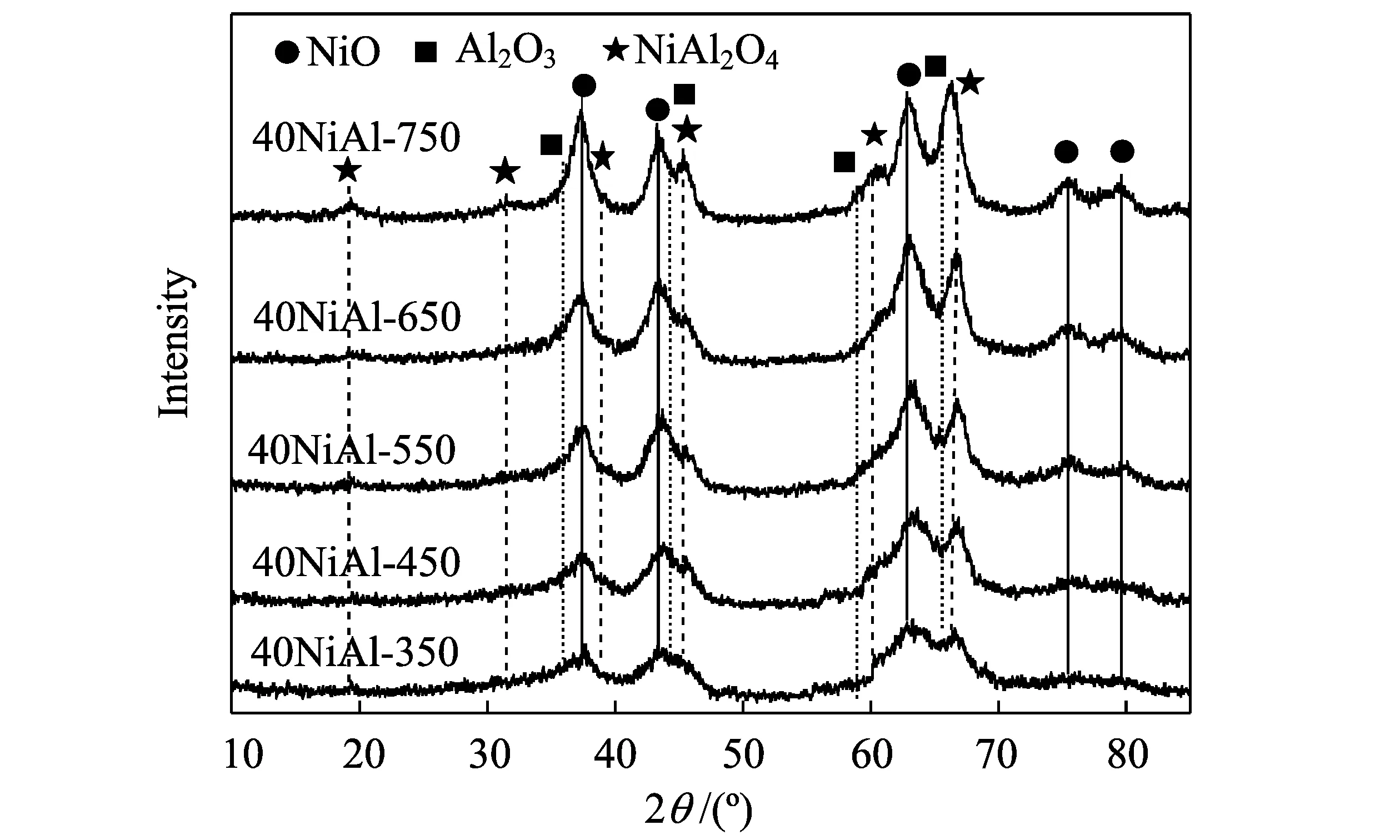

2.4 XRD

图3给出了不同焙烧温度下40NiAl-Y催化剂的广角XRD衍射图谱。从图中看出,除了40NiAl-350催化剂仅有NiO特征衍射峰(JCPDS 04-0835)外,其余催化剂还有γ-Al2O3特征衍射峰(JCPDS 10-0425)及NiAl2O4特征衍射峰(JCPDS 10-0339);随着焙烧温度的逐渐升高,NiO的特征衍射峰强度明显增强而且逐渐变窄。催化剂为40NiAl-350时未检测到NiAl2O4的衍射峰和γ-Al2O3的衍射峰,原因是焙烧温度较低,没有达到γ-Al2O3晶型生成的温度。焙烧温度达到450 ℃时,出现了NiAl2O4和γ-Al2O3的衍射峰,但相对较弱。然而当焙烧温度高于550 ℃,在45°和66°处的衍射峰明显变强,并且向左偏移,说明NiAl2O4的含量随焙烧温度的升高而逐渐增加。

图3 不同焙烧温度下制备的40NiAl-Y催化剂的X-射线衍射图谱Fig.3 X-ray diffraction of as-synthesized catalysts of the 40NiAl-Y catalysts calcined at different temperatures (Y=350,450,550,650 and 750)

2.5 H2-TPR

图4给出了采用不同焙烧温度制备的40NiAl-Y催化剂的TPR图谱。从图中可以看出,焙烧温度对40NiAl-Y催化剂的还原性能有十分显著的影响。上述样品的还原特性可以通过NiO和Al2O3之间的相互作用来解释,由于NiO和Al2O3之间的相互作用不同,其还原温度可以用来分辨表面不同的Ni物种。

图4 不同焙烧温度下制备的40NiAl-Y催化剂的H2-TPR图谱Fig.4 H2-TPR profiles of 40NiAl-Y samples calcined at different temperatures(Y=350, 450, 550, 650 and 750)

从图4可以看出,H2-TPR曲线可以按还原温度分为3个区域:区域Ⅰ(200~400 ℃)、区域Ⅱ(400~700 ℃)和区域Ⅲ(>700 ℃)。重叠峰通过高斯函数拟合分为5种类型:α、β1、β2、γ1和γ2,而5类镍物种的定量结果列于表2。区域I中的α-NiO归因于表面自由态或者无定型NiO,其与载体的相互作用较弱或者无相互作用[8]。区域Ⅱ中的β1-NiO归结为载体有弱相互作用的固定相NiO,也称之为富镍相镍铝混合氧化物[8];β1-NiO归结为与载体有强相互作用的固定相NiO,也称之为富铝相镍铝混合氧化物;区域Ⅲ中的γ1-NiO归结为表面NiAl2O4尖晶石相,γ2-NiO归结为体相NiAl2O4尖晶石相[9]。

由图4可以看出,随着焙烧温度的升高,低温区域氧化镍的还原峰面积逐渐减小甚至消失,而高温区域的还原峰面积则逐渐生成并增加。在40NiAl-350和40NiAl-450催化剂上,主要有α和β两种容易还原的NiO。当焙烧温度高于550 ℃后,催化剂中α-NiO消失,γ2-NiO生成。由表2可以看出,随着焙烧温度的升高,α-NiO逐渐降低至逐渐消失,β1-NiO的相对含量从69.06%下降至2.08%,β2-NiO的相对含量先增加后降低,γ1-NiO的相对含量从1.78%升高至66.81%,γ2-NiO的相对含量逐渐增加至13.68%.α和β氧化镍还原后生成大的Ni晶粒,是低温活性的主要来源。

表2 不同焙烧温度下制备的40NiAl-Y催化剂的H2-TPR高斯拟合结果

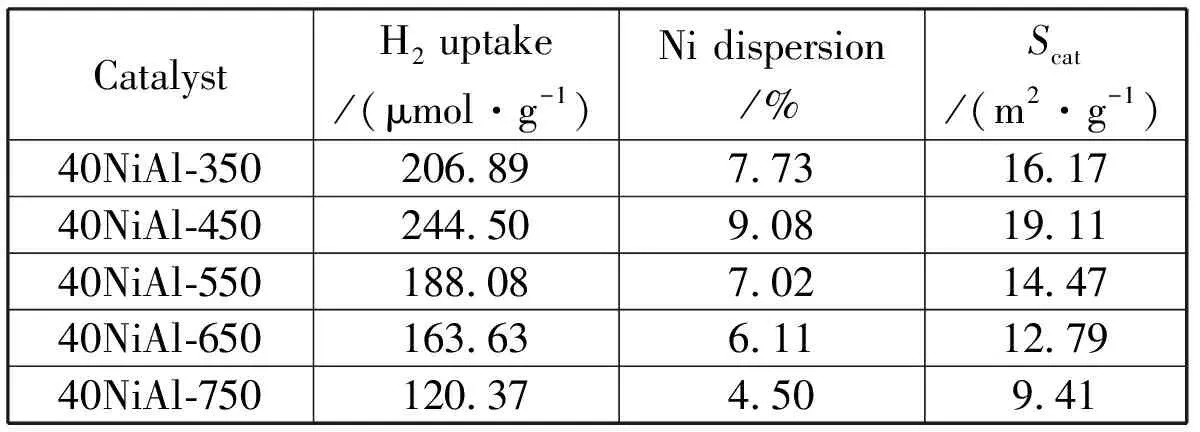

2.6 H2化学吸附

H2化学吸附表征用来分析金属镍的分散度和镍的活性比表面积。定义镍的分散度为镍粒子暴露于反应中的量与总量的比值,定义镍的活性比表面积为暴露于反应中的镍的比表面积。镍的活性比表面积与催化活性直接相关[4],且所有计算均建立在假设一个氢原子被吸附在一个表面镍原子上[8]。H2化学吸附计算结果列于表3中。从表3中看出,镍的活性比表面积受焙烧温度的影响比较大,分布在9.41~19.11 m2/g之间。而其规律为除了40Ni-Al350催化剂外,其余催化剂的镍分散度和活性比表面积随焙烧温度的增加而降低,40NiAl-450催化剂有最高的活性比表面积(19.11 m2/g)。这个结果表明,均匀共沉淀法制备的催化剂有一个最佳的焙烧温度,且催化剂的活性比表面积受催化剂的外比表面积及载体和活性组分晶型的影响。活性比表面积的变化趋势与催化剂评价结果变化趋势一致,证明活性比表面积直接决定着催化活性。

表3 不同焙烧温度下制备的40NiAl-Y催化剂化学吸附结果

3 结论

1) 随着催化剂焙烧温度的增加,催化剂活性呈现先增加后降低的趋势;当焙烧温度为450 ℃时,催化剂具有最佳催化活性。在压力1.0 MPa、空速20 000 mL/(g·h)和温度220 ℃的反应条件下,CO在40NiAl-450催化剂上的转化率达到99%以上。

2) 随着焙烧温度的增加,Ni与Al2O3载体之间的相互作用逐渐变强,形成大量的NiAl2O4;并且其比表面积和活性比表面积随着焙烧温度的升高逐渐降低,最终导致催化剂活性降低。

[1] Nguyen T T M,Wissing L,Skjøth-Rasmussen M S.High temperature methanation:catalyst considerations[J].Catalysis Today,2013,215:233-238.

[2] Kruissink E C,van Reijen L L,Ross J R H.Coprecipitated nickel-alumina catalysts for methanation at high temperature.Part 1:Chemical composition and structure of the precipitates[J].Journal of the Chemical Society,Faraday Transactions 1:Physical Chemistry in Condensed Phases,1981,77(3):649-663.

[3] 胡贤辉,王兴军,徐摇超,等.沉淀剂对镍基甲烷化催化剂性能的影响[J].燃料化学学报,2012,40(4):430-435.

[4] Jung Y S,Yoon W L,Lee T W,et al.A highly active Ni-Al2O3catalyst prepared by homogeneous precipitation using urea for internal reforming in a molten carbonate fuel cell (MCFC):Effect of the synthesis temperature[J].International Journal of Hydrogen Energy,2010,35(20):11237-11244.

[5] Liu J,Yu J,Su F,et al.Intercorrelation of structure and performance of Ni-Mg/Al2O3catalysts prepared with different methods for syngas methanation[J].Catalysis Science & Technology,2014,4(2):472-481.

[6] 周根陶,刘双怀,郑永飞.沉淀转化法制备不同形状的氢氧化镍及氧化镍超微粉末的研究[J].无机化学学报,1997,13(1): 43-47.

[7] 彭志宏,李琼芳,周秋生.氢氧化铝脱水过程的动力学研究.轻金属,2010(5):16-18.

[8] Yang R,Wu J,Li X,et al.Hydrotreating of crude 2-ethylhexanol over Ni/Al2O3catalysts:influence of the Ni oxide dispersion on the active sites[J].Applied Catalysis A:General,2010,383(1):112-118.

[9] Zhang J,Bai Y,Zhang Q,et al.Low-temperature methanation of syngas in slurry phase over Zr-doped Ni/γ-Al2O3catalysts prepared using different methods[J].Fuel,2014,132:211-218.

(编辑:张红霞)

Effects of Calcination Temperature on the Catalytic Performance of Ni-Al2O3Catalyst

QIN Zhifeng,REN Jun,MIAO Maoqian,XIE Kechang

(KeyLaboratoryofCoalScienceandTechnology,MinistryofEducationandShanxiProvince,TaiyuanUniversityofTechnology,Taiyuan030024,China)

A series of Ni-Al2O3catalysts were prepared using sodium aluminate and nickel nitrate as raw materials through a homogeneous precipitation method. The effects of the calcination temperature (350, 450, 550, 650,750 ℃) on the catalytic performance of CO methanation were investigated, and the texture, crystalline phase and chemical form of active metals were characterized with the assistance of TG-DTG, BET, XRD, H2-TPR and H2chemical adsorption techniques. The results show that with the increase of calcination temperature, the interaction between Ni and Al2O3is enhanced gradually so that large amount of NiAl2O4is formed. By comparison,the 40NiAl-450 catalyst shows the optimal catalytic activity of above 99% CO conversion in the following operating conditions:t=220 ℃,p=1.0 MPa, and GHSV is 20 000 mL·g-1·h-1.With the increase of calcination temperature, the specific surface area decreases, but the catalytic activity and nickel metal active specific surface area increase first and then decrease,showing that the effect of nickel metal active specific surface area on the catalytic activity.

coal to nature gas;Ni based catalyst;homogeneous precipitation method;methanation;calcination temperature

1007-9432(2015)04-0394-05

2015-01-15

国家自然科学基金资助项目:碳包覆铜纳米粒子限域型催化剂的构建及其性能研究(21376159);山西省科技攻关计划(20120313005-1)

秦志峰(1983-),男,山西宁武人,博士,主要从事甲烷化催化剂研究,(Tel)18734865545,(E-mail)qinzhifeng0609@126.com

任军,博士,教授,博士生导师,(Tel)0351-6018598,(E-mail)renjun@tyut.edu.cn

O643

A

10.16355/j.cnki.issn1007-9432tyut.2015.04.006