薄壁件加工工艺

2015-02-19北京南口轨道交通机械有限责任公司铁路配件厂102202王志国

■北京南口轨道交通机械有限责任公司铁路配件厂 (102202) 王志国

薄壁件加工工艺

■北京南口轨道交通机械有限责任公司铁路配件厂 (102202) 王志国

摘要:分析薄壁零件结构及加工难点,改进加工工艺路线,经批量加工验证,成品尺寸和形状位置精度均符合图样要求。

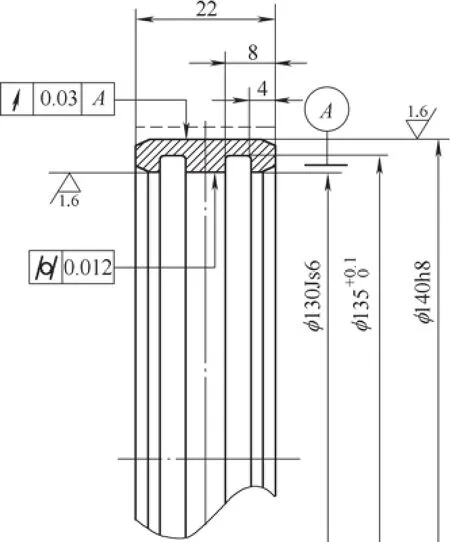

1. 零件结构

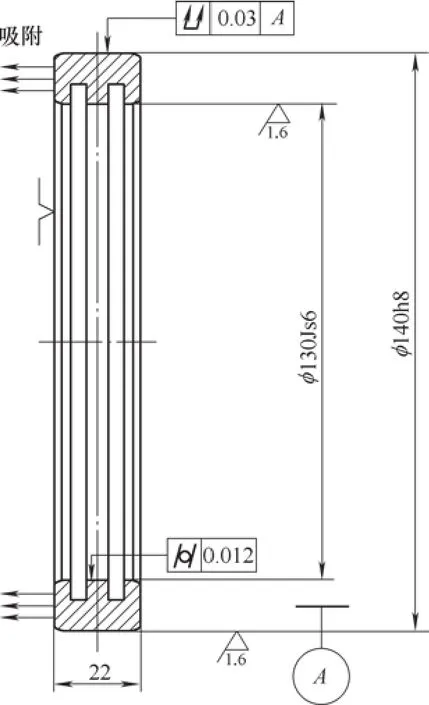

我厂加工风电齿轮箱的一种零件滑环轴环,材质为18CrNiMo7–6,毛坯为锻件,外圆直径140h8(0-0.063)mm,内孔直径130js(±0.013)mm,壁厚为5mm,宽度为22mm,且还有两个直径为135mm的内环槽,环槽处壁厚只有2.5mm。零件技术要求外圆要渗碳淬火,硬化层深度为0.4~0.8mm,硬度达到58~62HRC,同时还要求内孔圆柱度0.012mm,外圆对内孔的全跳动0.03mm。零件结构如图1所示。

2. 加工难点

由图样和技术要求可知,此零件加工有3个难点:①薄壁件壁厚5mm,要求内孔圆柱度0.012mm,外圆相对内孔的跳动0.03mm。②内孔有两个环槽,而且深度是壁厚的一半,车内环槽切削力很大,无疑是给薄壁件加工保证精度增加了难度。③零件外圆要求渗碳淬火,硬度58~62HRC,同时车去碳层的内孔的硬度也在35HRC左右。

图1 滑环轴环

3. 工艺路线改进

一般的环类零件有两种加工方案:一种是一个毛坯出多件零件,直接夹着车削端面、外圆和内孔及切断,然后掉头车端面就可成活;另一种是一个毛坯出一个零件,先车内孔或外圆和端面,掉头车相应的外圆或内孔及端面成活。显然,根据滑环轴环图样的同轴度要求,且薄壁件热处理易变形,淬火工序外圆留量很小也要求控制热处理变形,所以第一种加工方案更加适合(多件毛坯热处理变形量会减小)。但是切断时淬火后硬度达到58~62HRC,需要线切割,虽然线切割成本高一些,但考虑到零件精度和热处理变形,并且线切割过程零件不受切削力,在保证产品质量的前提下,还是可以接受的。

开始试制的过程中备料为环料,工艺过程为:①备锻件料→②车环料→③渗碳处理→④车碳层→⑤淬火处理→⑥精车一端成活→⑦切断→⑧掉头车端面→⑨去毛刺。在加工过程中要求渗碳层深度,工序②粗加工外圆尺寸就给精车留量0.5mm,即外圆尺寸140.5mm,精车时,虽然端面内孔已经车去碳层,但渗碳淬火后内孔的硬度也在35HRC左右,车内孔环槽的切削力又很大,所以在工序⑥精车时的装夹力很大,需要液压卡盘的压力为15kg/cm2。这样装夹后,外圆变形量超过0.5mm,导致车削外圆时只能车削到三点,与三爪对应的三点因变形而车削不到。减小到最小装夹力,可以避免以上情况,车削后卡盘松开,用外径千分尺测量,外圆和内孔变形已经超差很多,达不到图样要求。

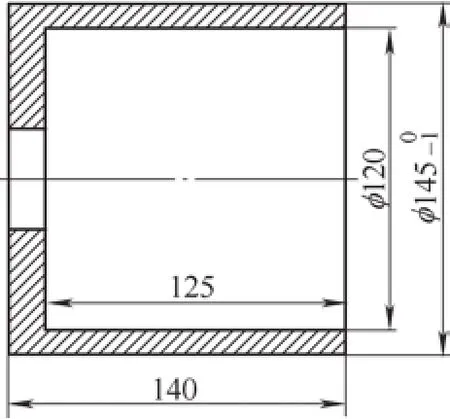

经分析,备料环料是一块毛坯出多件零件,虽然切断避免了直接装夹,但是夹紧力过大,变形太多。为了解决这一问题,改变锻件的结构(见图2),在环料一端改为盘结构,增加装夹工艺端,装夹此部分进行加工,效果

和装夹实心轴接近,可以明显减少装夹变形。

图2 改进后锻件粗车图

还是按原来的工艺路线加工,精车完,用外径千分尺测量,外圆和内孔尺寸没有出现超差现象。线切割切断,掉头车端面并倒角。三坐标测量结果圆柱度和跳动还是超差。超差的原因可能有两种,一是工序⑥精车的时候虽然减小装夹力,但是零件还是受影响,测量尺寸不超差,但是多次测量一周还是发现圆柱度不理想;二是工序⑧掉头车端面时装夹外圆破坏了原来的圆柱度。为了证实推断,3件是精车后不进行切断直接去测量,3件是掉头车削后,成活去测量,结果两种都超差,但是后者超差更严重。前者是超0.02mm左右,后者是超0.1mm左右。由此得出结论:工序⑧装夹外圆严重地破坏了原来工序⑥精车的圆柱度。

由于内环槽与内孔外圆没有严格的同轴度要求,为了避免超差现象,经过考虑和论证,原来工序⑥精车把环槽车到尺寸φ135mm,内孔留0.5mm,外圆不车,还是0.5mm的加工量。然后切断,掉头精车端面、外圆和内孔。此时为了避免装夹力引起的变形,根据经验经讨论,最终确定用超强力永磁吸盘(此种吸盘吸力大,同时精车留量也比较小,为0.5mm)吸附已车端面进行掉头车削,改径向夹紧为轴向吸紧,此种方法避免了径向装夹力变形,同时内孔和端面、外圆是一次装夹一道工序一次车削完成,也符合精基准选择统一基准的原则,保证了内外圆的同轴度及中轴线和端面的垂直度。

调整后的工艺路线为:

(1)备料锻件:符合锻件性能要求和图样要求,留有装夹工艺端(见图2)。

(2)粗车锻件:内孔和端面留出车碳层的量(见图2)。

(3)半精车外圆:考虑渗碳层有效深度,给精车留量0.5mm。

(4)渗碳处理:零件外表面全部渗碳,厚度0.7~1.1mm。

(5)车碳层:内孔、端面不需要渗碳的部分,车削掉碳层,只有图样要求的外圆有渗碳层。

(6)淬火处理:含碳量高的外圆硬度达到图样要求。

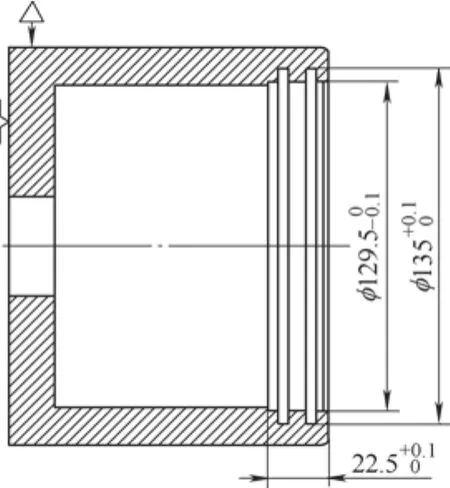

(7)半精车内孔:夹工艺端,车削端面、内孔留0.5mm量、环槽到成活尺寸135mm(见图3)。

(8)切断:线切割切断,以已车端面为基准面,宽22.5mm,端面留量0.5mm。

图3 半精车内孔图

(9)精车:掉头,吸盘吸附已车端面,打表找正外圆在0.05~0.10mm以内,用陶瓷刀片或者立方氮化硼刀片(刀片价格虽比普通刀片高一点,但是精加工余量仅为0.5mm,所消耗的刀片数量很少,对总的刀具成本影响不大)精车端面、内孔和外圆到成活尺寸(见图4),其中内孔用涂层的硬质合金刀片。

(10)去毛刺。

(11)清洗包装。

图4 精车图

4. 结语

经批量加工验证,改进后的工艺路线更加贴近生产,成品尺寸和形状位置精度均符合图样要求。

参考文献:

[1] 陈明. 机械制造工艺学[M]. 北京:机械工业出版社,2005.

收稿日期:(20150305)