飞机大型复杂蒙皮模胎设计技术

2015-02-17卢文权张伟庆罗建宏

卢文权,张伟庆,罗建宏,韩 波

(陕西飞机工业(集团)有限公司,陕西 汉中 723213)

飞机大型复杂蒙皮模胎设计技术

卢文权,张伟庆,罗建宏,韩波

(陕西飞机工业(集团)有限公司,陕西 汉中 723213)

摘要:针对大型复杂蒙皮零件成型难度大,传统结构工装无法满足零件的制造要求和工装使用单位的起吊要求等问题,进行了一种全新的大型复杂蒙皮成型工装设计与制造。通过建立三维模型并输入相关数据进行了有限元分析,确定了大型蒙皮模胎钢骨架的结构、用料及布局。该模具的关键技术是模胎的基体采用钢骨架空心结构,型面采用可加工塑料。模胎基体采用钢骨架空心结构解决了模胎基体变形的问题,而且该基体可以多次重复使用。型面采用可加工塑料以及数控加工的方法取得最终的型面,可以保证大型蒙皮类零件的精确成型。

关键词:蒙皮模胎;钢骨架空心结构;轻量化

在飞机结构中,钣金类零件所占的比例较大,数量多,常见的钣金件有蒙皮、长桁以及角片等零件。其中,蒙皮零件由于尺寸大、刚度小以及壁薄,其制造不能使用通用的加工设备来,而应采用专用的蒙皮成型工装和专用设备来完成。现阶段常用的蒙皮成型工装是蒙皮成型胎[1],即蒙皮模胎。

1常用蒙皮模胎的基本结构形式及其不足

在实际的工程应用中,常用的蒙皮模胎结构形式主要有3种:1)传统的由木质框架、环氧胶砂和环氧型面组成的结构形式;2)先铸造基体,再对基体进行数控加工取得最终型面的结构形式;3)先铸造基体,再采用可加工塑料型面并对其进行数控加工取得最终型面的结构形式。

上述3种结构的蒙皮模胎基本满足了目前大部分飞机蒙皮零件的制造;但是随着材料技术的进步,以及加工设备加工范围的扩大,飞机蒙皮的外形尺寸变得越来越大。在这种情况下,上述3种蒙皮模胎的结构形式已经不能满足超大蒙皮的生产需求。实际工程应用结果表明,这种不适应主要表现在:1)按照上述几种结构形式设计制造的蒙皮模胎自重大(最大蒙皮模胎质量已经达到25 t),远远超过了一般工装使用厂房吊车的承载范围;2)如此重的蒙皮成型工装容易变形(主要是蒙皮模胎自身变形以及在承受350 t拉力情况下的开裂变形),难以满足工装的制造和使用;3)大型蒙皮模胎的整体铸造困难重重,实际工程应用也非常少。因此,迫切需要寻找新的轻量化的蒙皮成型工装结构,一方面应提高工装强度,保证工装制造质量;另一方面应减小工装自重,满足工装使用要求。

2解决超大蒙皮成型的技术方案及验证结果

大型复杂蒙皮成型工装因为超重、超大及变形等原因无法满足蒙皮制造需求。为解决该问题,经过研究分析,确定了3项技术指标,并在此基础上提出了2种新的轻量化的工装结构方案。

2.1技术指标

技术指标为:模胎总质量不得大于工装使用厂房吊车的承载范围;钢骨架要承受两端头各350 t的拉力不变形;模胎在起吊过程中型面不发生开裂等现象。

2.2技术方案

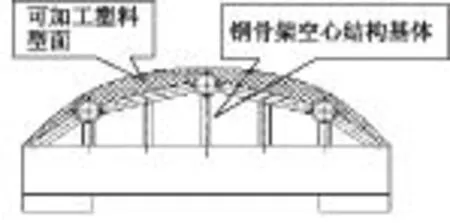

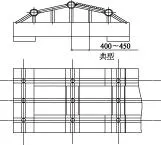

1)方案a:将尺寸超大的类似工装改成钢骨架、胶砂基体、环氧塑料型面或者可加工塑料型面。该方案的关键技术是模胎的基体采用了钢骨架空心结构,型面采用了可加工塑料。模胎基体采用钢骨架空心结构,型面采用可加工塑料并且采用数控加工的方法取得最终型面(见图1)。

图1 钢骨架基体理论图

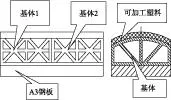

2)方案b:将尺寸超大的类似工装改成整体基座、多基体拼装、环氧塑料型面或者可加工塑料型面。该方案的关键技术是模胎底座采用整体钢板,基体采用多个铸件,将铸件拼接和整体钢板连接在一起做成模胎的框架,型面采用可加工塑料并且采用数控加工的方法取得最终型面(见图2)。

图2 拼接式骨架理论图

2.3验证结果

1)方案a:设计制造的模胎完全满足了各项技术指标的要求。

2)方案b:设计制造的模胎满足了模胎的自重要求;不足之处是承受350 t的拉力时模具的强度不高,模胎发生变形,型面裂开。

通过对比验证分析,最终确定大面积推广应用方案a,并取得了较好效果。

3方案a的具体情况介绍

按方案a的要求,利用数字化设计建立三维模型,并输入相关数据。通过有限元分析方法,对所设计的钢骨架进行强度校核,从而确定大型蒙皮模胎钢骨架的结构、用料及布局[2]。

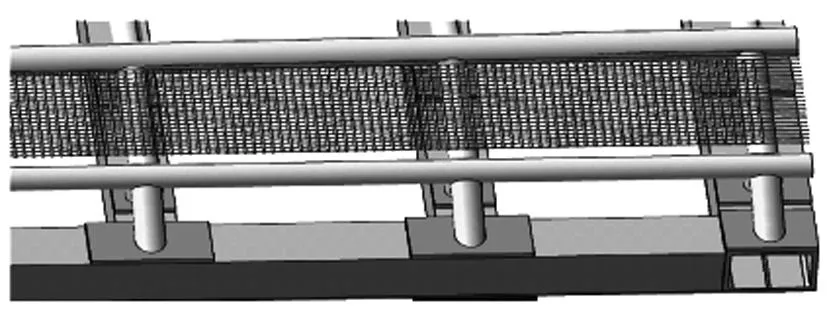

3.1模胎底座的设计

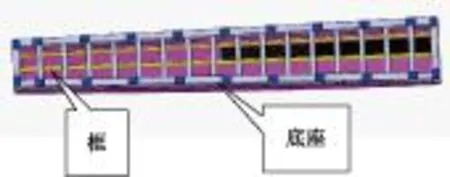

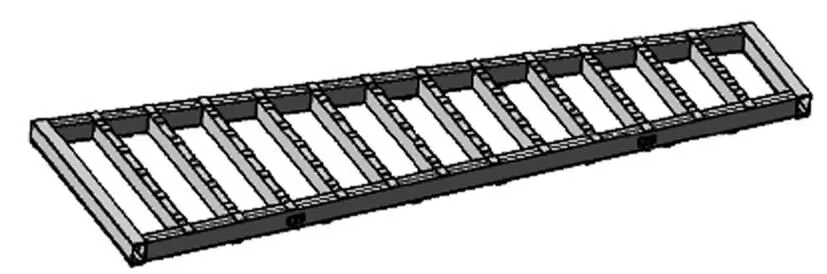

钢骨架空心结构模胎的关键技术为底座制造工艺,底座的强度决定了模具型面的稳定性。底座的制造方法如下:底座采用槽钢与A3钢板抱焊的工艺方法焊接成框;下表面的钢板采用整体式连续焊接;上表面采用分块隔断式焊接,分块位置同隔框位置尺寸;底座外扩尺寸按零件外形线并留100 mm余量,以保证模体尺寸;底座中间的隔框采用方钢沿底座长度方向,按均匀间距排列和矩形框连接成一个整体(见图3)。

图3 底座结构

底座效果图如图4所示。如果模胎宽度尺寸>2 000 mm,地脚垫块在宽度方向2 000 mm有效尺寸范围内应保证有地脚垫块,保证模胎在蒙皮拉伸机工作台上的有效支承,地脚垫块在制造过程中还需要保证模胎的平稳放置。

图4 底座效果图

3.2型面基体的设计

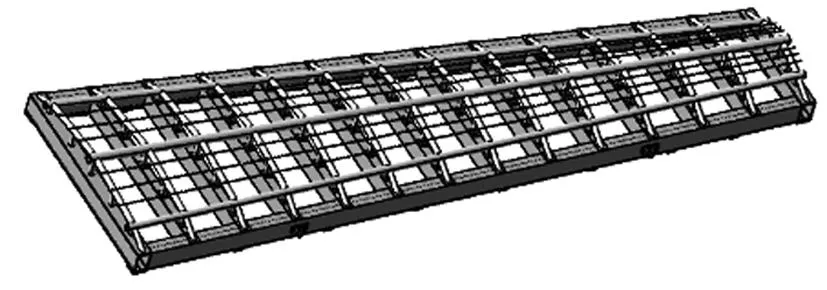

当模胎整体框架焊接完毕后,为了保证型面的塑造,用钢管做隔框支架,隔框的位置均匀分布在底座上;然后用钢管做纵梁,纵向根据模胎具体宽度尺寸合理分布;最后在隔框上用钢筋焊接成排状(见图5)。加工完成后结构如图6和图7所示。

图5 型面基层原理图

图6 型面基层效果图

图7 型面基层局部效果图

当模胎底座及型面基体加工完毕后,应在基体上面填充环氧胶砂。为方便填充环氧胶砂,在基体周围围一圈围板,保证环氧胶砂不外流。围板上断面应根据蒙皮零件外形切割,以保证模胎型面光顺(见图8)。

图8 围板安装效果图

3.3热处理及表面处理

当蒙皮模胎钢骨架在焊接完毕后,进行焖火和吹砂处理,以消除钢骨架焊接残余应力并防止表面锈蚀。

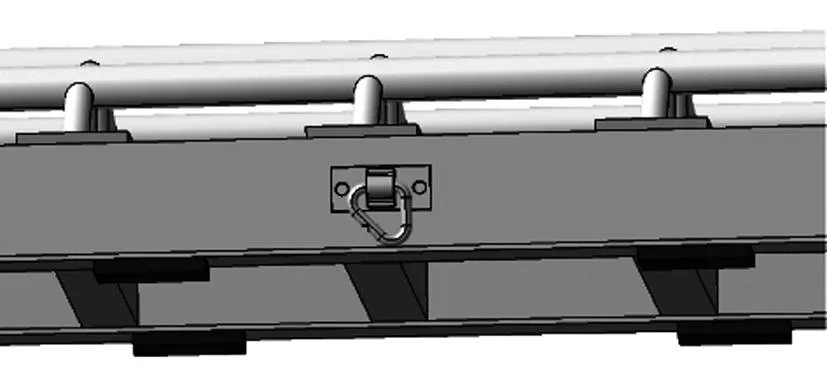

3.4吊挂的选择

根据模胎尺寸的大小选择相应规格的吊挂,根据有限元分析所得出的结论选择吊挂位置,保证起吊平稳、安全(见图9)。

图9 吊挂安装效果图

3.5最终的蒙皮模胎效果图

最终的蒙皮模胎效果图如图10所示。

4结语

自主研制了大型复杂蒙皮模胎的钢骨架空心结构,大大减轻了模胎质量,提高了产品质量和模胎的使用寿命;应用有限元分析方法,优化了钢骨架空心结构,保证了工装两端头的刚度和抗拉强度;采用可加工塑料作为模胎型面,实现了模胎型面的数控加工,保证了模胎型面的准确度,提高了效率。

以8 m×1.5 m的蒙皮模胎为例,采用新型模胎质量为13 t,比木框架、环氧胶砂基体、环氧塑料型面制造的模胎质量减小了约7~9 t,瘦身率达到了40%。采用钢骨架制造的模胎,比采用传统方法制造的模胎,节约成本约30%。

经过研究,掌握了钢骨架用料的原则、框架的布局以及模胎的相关制造工艺,为同类工装的设计做了很好的技术铺垫;此外,大型钢骨架蒙皮模胎完全采用数字化设计、制造,为此类新型结构工装的成功研制奠定了良好的基础。

该技术的成功应用丰富了大型复杂蒙皮零件成型方法,为今后飞机蒙皮分块提供了参考数据支撑,在航空领域具有广阔的推广应用前景。

参考文献

[1] 范玉清. 现代飞机制造技术[M]. 北京:北京航空航天大学出版社,2001.

[2] 杨海成. 数字化设计制造技术基础[M]. 西安:西北工业大学出版社,2007.

责任编辑郑练

Design Technology of Large and Complex Skin Die for Airplane

LU Wenquan, ZHANG Weiqing, LUO Jianhong, HAN Bo

(Shaanxi Aircraft Manufacturing Corporation, Hanzhong 723213, China)

Abstract:Considering the great difficulties of forming large and complex skin components, it is impossible for the traditional technical equipments to meet the components manufacturing needs and the lifting needs of tooling users. The paper presents a method of designing and manufacturing a brand-new, large and complex forming tooling. FEM analysis is carried out through establishing three-dimensional model and inputting related data to determine the structure, material and distribution of large skin mold steel skeleton. The key technology of the mold is that the main body is made of hollow steel-skeleton structure and the molded surface adopts processable plastics. The way hollow steel-skeleton structure is applied in mold body overcomes the defect of the body deformation, and moreover, the body can be used in several times. The molded surface is obtained by NC machining processable plastics. This method can ensure the precision forming of large skin components.

Key words:skin die, hollow steel structure, lightweight

收稿日期:2014-03-11

作者简介:卢文权(1976-),男,高级工程师,大学本科,主要从事工艺装备设计及制造等方面的研究。

中图分类号:V 261

文献标志码:A