流体微通道浸泡蚀刻技术实验

2015-02-14辛菲李磊王秋旺

辛菲,李磊,王秋旺

(西安交通大学热流科学与工程教育部重点实验室,陕西 西安 710049)

流体微通道浸泡蚀刻技术实验

辛菲,李磊,王秋旺

(西安交通大学热流科学与工程教育部重点实验室,陕西 西安 710049)

微细加工技术是伴随着微制造的出现而产生的一类新型现代化制造技术,它实现了微小尺度范围内的机械加工和装配。化学蚀刻技术是微细加工技术主要的加工方法之一,包括浸泡、鼓泡、喷淋等方法,其中浸泡式蚀刻方法相对来说设备简单、操作方便、节约成本。本文采用单因素浸泡式方法对不锈钢板蚀刻进行了实验研究,研究了蚀刻时间、蚀刻液组分浓度及温度等因素对化学蚀刻质量的影响。结果表明,蚀刻液中FeCl3浓度、H3PO4浓度、温度等对蚀刻速度、蚀刻均匀性、侧蚀及粗糙度有较大的影响。研究结果对流体微细通道的制造提供了初步工艺参数。

微制造;不锈钢板;化学反应;蚀刻溶液;蚀刻质量;表面形貌;测量

引 言

微制造技术由于具有比表面积大、传热传质能力高、能实现对化学反应更安全高效等,在化工中得到了广泛的研究。例如美国太平洋西北国家实验室曾自主制造出将甲烷转化为合成气提供所需热的微通道反应器[1],其利用蚀刻316不锈钢板通道等技术,实现了高密封性、近900 ℃高温运行;Masaki Kanai等[2]利用不锈钢板微通道制造出了气相色谱分离柱,使其满足了能与外面管道在400 ℃高温热阻、1MPa高压密封中的良好接触等;美国第四代高温气冷堆堆芯输出温度高达900℃[3],其中间换热设备使用了不锈钢板蚀刻等制造工艺以满足高效紧凑、能在高温、高压以及大压差条件下长期运行的能力。

微通道反应器、微型换热器等制造的成功与否通常较大部分取决于通道蚀刻部分,因此化学蚀刻技术[4]是微通道加工中最关键也是最困难的部分,它决定着设备是否能高质量地制造出来。而化学微细蚀刻以其成本低、精度高、设备简单、操作方便、蚀刻过程无机械应力存在等特点广泛应用于微加工中。目前已有人对蚀刻不锈钢的蚀刻速率[5-6]、侧蚀[7]、蚀刻均匀性[8]等影响因素进行研究,但由于评价蚀刻质量的方面众多,且影响蚀刻的因素很多,并没有进行系统的多因素分析以得到最佳蚀刻加工条件。本文以流体微通道的蚀刻加工为主要研究对象,主要通过单因素浸泡式实验方法,来研究蚀刻液组份浓度、蚀刻液温度等因素对化学蚀刻的影响,并做出初步解释,相关结果可来为器件的制造提供指导。

1 不锈钢蚀刻原理及实验方案

1.1 蚀刻原理

不锈钢化学蚀刻[9]就是把不锈钢基体上无光刻胶掩蔽的加工表面用化学方法按一定的深度刻蚀掉,使有光刻胶掩蔽的区域保存下来,这样便在基体表面得到所需要的蚀刻通道。

实验过程中选用201不锈钢板作为基板材料进行蚀刻研究,采用FeCl3作为主要溶质进行不锈钢的蚀刻,其中加入磷酸溶液来提供氢离子以保持蚀刻为酸性环境,并调节腐蚀速度和降低金属表面粗糙度。不锈钢在FeCl3蚀刻液中的最主要的反应是[10]

1.2 实验方案

实验仪器有紫外线曝光灯、烧杯、干燥箱、称重计、塑料盒、温度计、加热棒、镊子、OLS4000激光共聚焦显微镜等。材料有80×50×1.5 mm的201镜面不锈钢板、快干型感光油墨、三氯化铁、磷酸、盐酸、碳酸钠、氢氧化钠溶液等。

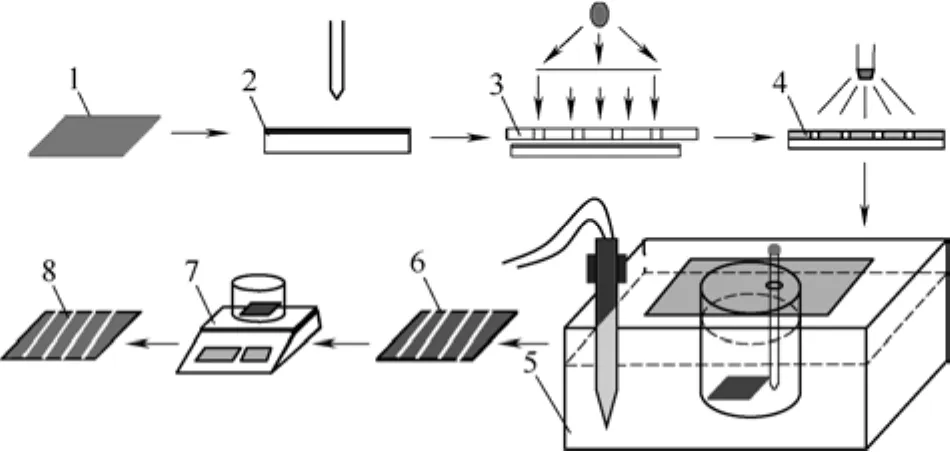

通过单因素实验法,测定蚀刻液温度、FeCl3浓度、磷酸浓度和及时除去黑色沉淀物与蚀刻速度、侧蚀、蚀刻均匀性及粗糙度等蚀刻质量的关系,研究各因素对浸泡式蚀刻加工的影响。图1所示是蚀刻过程中的系统框图。

图1 浸泡式蚀刻实验系统Fig.1 System chart of immersion etching

蚀刻实验中,将进行不锈钢板蚀刻的烧杯置于水浴箱中,并用温度计进行测温,加热棒进行控温。每隔30 min将蚀刻中的不锈钢板清洗、烘干,利用失重法测定其相对蚀刻速率,即为相同时间间隔内单位时间金属片质量的减少值。接着,用OLS4000型激光共聚焦显微镜对蚀刻后的表面微结构进行测量,测定每块板12个不同位置的蚀刻深度h、蚀刻通道宽度a1、粗糙度Ra值,取平均值等进行数据分析。

蚀刻速率为平均单位时间内的蚀刻深度,即

蚀刻均匀性u指的是不锈钢板通道各点的蚀刻深度分布均匀情况,由每块板12个不同位置的蚀刻深度平均值hAVE、最大值hMAX及最小值hMIN来决定,即

通常把防蚀层下的水平方向的腐蚀宽度称为侧蚀量,腐蚀深度与侧蚀量的比值就是蚀刻因子,即

2 不锈钢蚀刻实验结果及分析

不锈钢通道蚀刻退膜后用OLS4000型激光共聚焦显微镜对表面微结构进行测量,其中一块不锈钢板蚀刻后的形貌如图2所示。

图2 300 g·L−1FeCl3蚀刻液蚀刻通道形貌Fig.2 Etching channel feature chart of 300 g·L−1FeCl3etching liquid

图3 不同浓度FeCl3蚀刻液下的相对蚀刻速度Fig.3 Relative etching rate under different FeCl3concentrations

图2是不锈钢板直通道在蚀刻液温度30℃、FeCl3浓度300 g·L−1、H3PO4浓度1.5 mol·L−1下蚀刻6 h后的形貌图,其初始线宽为1.5 mm,期间未清除黑色沉淀物。经测量与数据处理,其蚀刻速率为0.801 µm·min−1,蚀刻因子为1.591,蚀刻均匀性为83.17 %,粗糙度Ra值为6.523 µm。从中可以看出,在没有外界作用下,蚀刻液通过扩散到达不锈钢表面,其蚀刻速率比较慢。而不锈钢板的腐蚀具有各向同性,蚀刻在深度方向进行的同时也在宽度方向上进行。因为改变不锈钢各向同性腐蚀较为困难,本文将分析温度、浓度等因素对侧蚀的影响,以期望找到最佳工况减小侧蚀。

2.1 时间对相对蚀刻速率的影响

首先将曝光显影后的不锈钢板准确称重,然后分别在40℃下含有1.5 mol·L−1磷酸的300、400 g·L−1FeCl3蚀刻液中浸泡式蚀刻,并每隔30 min拿出不锈钢板进行烘干,称重,计算其各时间段的相对蚀刻速率,共蚀刻390 min,研究相对蚀刻速度随时间的变化关系[6]。实验结果如图3所示。

如图3所示,不锈钢板在蚀刻液中浸泡390 min,总体来说,其相对蚀刻速度随时间的增加先增大后减小,并且两种溶液都在270 min时相对蚀刻速率达到最大。通过数据分析显示,含300、400 g·L−1FeCl3的蚀刻液平均相对蚀刻速率分别为0.00464 、0.00452 g·min−1,总体上含400 g·L−1FeCl3的蚀刻液相对蚀刻速率要大。这与傅玉婷等[5]所得到的研究结果相似,这是由于刚开始反应时,蚀刻液与不锈钢裸露部分接触面积小,相对蚀刻速率低,随着蚀刻的进行,蚀刻深度不断增加,蚀刻液与不锈钢裸露部分接触面积也不断增加,再加上在蚀刻中侧蚀现象使蚀刻通道宽度有所增加,进一步增大蚀刻液与不锈钢裸露部分的接触,促使蚀刻速率随时间不断增大。又由于纵深蚀刻速率大于横向侧蚀速率,促使纵横比越来越大[11],扩散层越来越厚,向下蚀刻速率降低[6],并随着时间的推移,蚀刻液中Fe3+等蚀刻离子减少,废离子增加,使反应速率逐渐减小[12],蚀刻速率在达到最大值之后就开始不断减小。对于蚀刻过程中蚀刻速率的波动,这是由于磷化膜及黑色沉淀物的产生阻碍了蚀刻的进行,但随着时间的推移不锈钢表面的部分蚀刻产物又溶解加快了蚀刻速率,使得在小的时间段中蚀刻速率是波动的。

因此,相对蚀刻速率随时间的总体变化趋势是先增大后减小。

图4 FeCl3浓度对蚀刻质量的影响Fig.4 Effect of FeCl3concentration on etching quality

2.2 FeCl3浓度对蚀刻质量的影响

配制FeCl3浓度分别为200、300、400、500 g·L−1的溶液,其中磷酸浓度均为1.5 mol·L−1,蚀刻液温度控制在40℃,浸泡时间为6 h。实验结果如图4所示。

由图4(a)显示,在浸泡式蚀刻中,蚀刻速率随FeCl3浓度的增加先减小后增大,这可能是201不锈钢蚀刻后的杂质比较多所导致的[13]。一般来说,蚀刻液的蚀刻速度与其相对应的蚀刻液浓度成正相关,其浓度越高,蚀刻速率越大。但是201不锈钢中所含的杂质较多,在一定范围的氯化铁浓度中,蚀刻反应速率加快的同时,产生的基体残渣Fe、Cr、S等增多,阻碍了蚀刻液与不锈钢板的接触,因此影响了蚀刻速度[14]。在低浓度时,蚀刻速度增加随浓度增加较慢,而产生黑色沉淀膜对其影响较大,致使总的蚀刻速率随浓度的增加而减小,出现反常;随着蚀刻液浓度的增加,当蚀刻液浓度与杂质生成速率达到平衡后,蚀刻速率随FeCl3浓度的增加而增大。顾江楠等[14]也曾提出在300~500 g·L−1的FeCl3浓度中,沉淀物膜层随着FeCl3浓度的降低而增厚,不锈钢表面不均匀的坑蚀加重,若不清除这一膜层,蚀刻严重减慢。从而,针对于201不锈钢蚀刻,应确保杂质的及时去除,这样在一定范围内,FeCl3溶液的浓度越大越有利于蚀刻速度提高。

由图4(b)可知,在浸泡式蚀刻中,蚀刻均匀性随着FeCl3溶液的浓度增加而减小,当FeCl3溶液浓度达到300 g·L−1后,蚀刻均匀性虽有上升,但变化不大。这说明蚀刻液浓度越小,各离子越易于自由扩散,离子在蚀刻通道各表面分布均匀化;并且当蚀刻溶液浓度过高时,离子扩散受阻,致使蚀刻产物在蚀刻面上结晶析出并附于其上,降低了蚀刻均匀性[15]。

如图4(c)中所示,在浸泡式蚀刻中,蚀刻因子随着FeCl3浓度的增加先增大后减小,这与石磊等[16]所做实验现象相同。由于通道侧蚀大小,取决于垂直蚀刻速率和水平蚀刻速率的比值,其值越大,侧蚀越小。从图中可知在一定范围内参加蚀刻反应的Fe3+含量越高,垂直方向比水平方向的蚀刻速率相对要快,侧蚀越小,但当FeCl3浓度进一步增加时,其垂直方向比水平方向的蚀刻速率相对减慢,蚀刻因子减小。由此可得出,实验中虽然FeCl3溶液浓度200 g·L−1时蚀刻速率较大、均匀性较好等,但蚀刻因子却很小,因此在此浓度下蚀刻不锈钢板并不是最佳选择。由图4(d)可得,在浸泡式蚀刻中,粗糙度Ra值随着FeCl3浓度的升高先增大后减小[13],在FeCl3浓度为300 g·L−1处,Ra值最大,蚀刻出的通道表面最粗糙。这是由于在低浓度时,蚀刻表面部分区域势垒较低,易被蚀刻,存在细小浅坑,但蚀刻产物微粒细小,总体分布均匀,表面粗糙度较低。当FeCl3浓度增大时,微坑逐渐加深,蚀刻产物微粒也增多,使得在FeCl3浓度300 g·L−1时,Ra值最大。随着FeCl3浓度继续增大,蚀刻产物微粒粗大密集,微坑相对减小,使得总体粗糙度减小,表面比较平整,这与樊丽梅等[17]研究KOH溶液对蚀刻单晶硅的表面形貌相类似。

2.3 磷酸浓度对蚀刻质量的影响

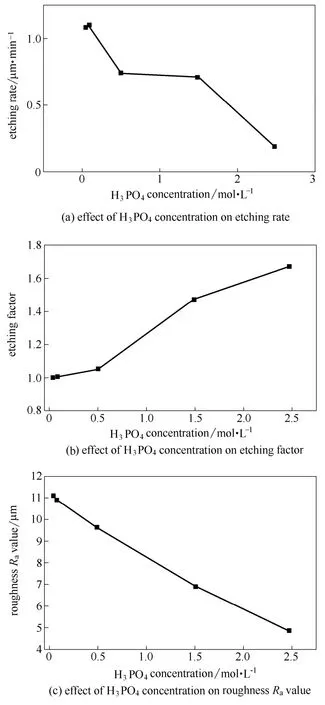

配制FeCl3浓度为300 g·L−1,磷酸浓度分别为0、0.05、0.5、1.5、2.5 mol·L−1的溶液,蚀刻液温度控制在40℃,浸泡时间6 h。实验结果如图5所示。

由图5(a)显示,在浸泡式蚀刻中,随着磷酸浓度的升高,蚀刻速率快速减小,但是加入少量的磷酸溶液比不加入磷酸的蚀刻速率有所改善。这是因为一般来说,溶液中的H+对不锈钢中的Fe也具有蚀刻作用,pH越低,蚀刻作用越大,有利于防止FeCl3水解成氢氧化铁沉淀[15]。磷酸是一种中强酸,其能在水溶液中析出H+,抑制Fe3+的水解,加入少量磷酸有利于保持蚀刻液的蚀刻能力,并调节其蚀刻速率。但是,加入磷酸的量增大时,其有可能与不锈钢形成不完善的磷酸铁、氧化铁混合物组成的钝化膜,该磷化膜给基体不锈钢提供保护,在一定程度上防止不锈钢被腐蚀,起缓蚀作用[18]。因此磷酸浓度过大会阻碍蚀刻速率的加快,在蚀刻液中磷酸只能加入少量作为辅助性材料。

图5 磷酸浓度对蚀刻质量的影响Fig.5 Effect of H3PO4concentration on etching quality

如图5(b)所示,在浸泡式蚀刻中,蚀刻因子随磷酸浓度的增加而增大。这是因为加入磷酸的量增大时,不锈钢表面能形成致密的磷化膜,该磷化膜给基体不锈钢提供保护,可以调节不锈钢蚀刻,由于垂直方向蚀刻速率比水平方向的大,容易冲破垂直方向的磷化膜,此时水平方向的侧蚀受到保护,促使蚀刻因子随磷酸浓度的增加而增大。

由图5(c)可以看出,在浸泡式蚀刻中,粗糙度Ra值随着磷酸浓度的升高而减小,接近于反比例,磷酸浓度越高,Ra值越小,蚀刻出的通道的表面越光滑。这是因为钢铁在磷酸溶液中浸泡,形成致密的磷化膜,该磷化膜晶格在不锈钢晶体上排列整齐,附着力强。因此,磷酸除了可以调节蚀刻速率,还可以大大减小蚀刻通道表面的粗糙度,加大磷酸浓度可以促使蚀刻通道表面光滑。

图6 温度对蚀刻质量的影响图Fig.6 Effect of temperature on the etching quality

2.4 温度对蚀刻质量的影响

配制FeCl3浓度为300 g·L−1,磷酸浓度为1.5 mol·L−1的溶液,温度分别取32 、37 、40 、47℃。浸泡时间为6 h。实验结果如图6所示。

图6(a)表明,在浸泡式蚀刻中,蚀刻速率随温度的升高而增大,温度越高,蚀刻速率越大。这是因为当温度升高时,一方面增加了分子的热运动,加速了溶液的流动性,使溶液的黏度降低[19-20],扩散层的厚度减小[12],另一方面也增大了扩散系数、反应活性[5,21],加快了蚀刻速率,这与李佳等[22]研究蚀刻工艺的结果一致。但若温度过高,一方面会引起蚀刻液成分的大量挥发,造成溶液组分比例失调;另一方面,使耐腐蚀油墨承受不住而被损坏,蚀刻速率降低。因此,综合考虑,温度不宜过高,控制在40℃左右为宜。

由图6(b)中可看出,浸泡式蚀刻的蚀刻均匀性随温度的升高先减小后增大,并且在浸泡中40℃左右蚀刻均匀性最小,这反映了蚀刻液温度的改变对蚀刻液的流动性及流动引起的蚀刻液均匀性存在一定的关系,使得在某一温度下存在蚀刻均匀性最小值。

在浸泡式蚀刻中,蚀刻因子随温度的变化如图6(c),随着温度的升高,蚀刻因子呈直线上升而后有所下降[14,18]。这与石磊等[16]得出的结论一致,温度的升高有助于蚀刻因子的增大。但温度过高容易使光刻胶溶解破坏,反而使蚀刻因子减小,因此温度不是越高越好,应该控制在一定范围内。

由图6(d)可以看出,随着温度的升高,Ra值不断增大且到后来有所较小[15,18,23]。这是由于在一定范围内温度升高,分子扩散加快,蚀刻速率加快,蚀刻产物微粒增多,不锈钢表面微坑也增大加深,致使蚀刻通道表面粗糙度Ra值增大,这与余焕权等[18]在研究FeCl3溶液浓度及液温对不锈钢蚀刻面粗糙度的影响,在特定FeCl3溶液浓度下,液温越低蚀刻面越光滑相一致。

2.5 间断除去沉淀物对蚀刻质量的影响

分别配制含300、400 g·L−1的FeCl3溶液,各加入1.5 mol·L−1磷酸,蚀刻液温度取40℃,并在各浓度FeCl3溶液中选取一部分不锈钢,每隔30 min清除一次上面的黑色沉淀,共浸泡式蚀刻6 h。实验结果如图7所示。

图7 黑色沉淀物对蚀刻质量的影响Fig.7 Effect of black sediment on the etching quality

如图7(a)所示,在300、400 g·L−1的FeCl3溶液中间隔刷掉黑色沉淀物后蚀刻速率分别明显大于6 h内未刷掉黑色沉淀的不锈钢板蚀刻速率。说明蚀刻中产生的黑色胶状沉淀物大大阻碍了蚀刻液离子向不锈钢板基体的扩散及接触[11],特别是201与304、316等不锈钢板相比,含有更多的杂质,严重阻碍了蚀刻速率。因此,在蚀刻中采取喷淋式的方法,有利于黑色沉淀物从不锈钢表面移除,加快蚀刻速率[14,18]。

由图7(b)表明,与未间断去掉黑色沉淀物相比,间断去掉黑色沉淀物有利于使不锈钢蚀刻均匀,特别是比起300 g·L−1FeCl3溶液,在400 g·L−1FeCl3溶液中间隔去掉黑色沉淀更有利于蚀刻均匀性。这是因为产生的黑色沉淀阻碍了不锈钢与蚀刻液的接触,黑色沉淀物表面比较粗糙,并且在有些地方黑色沉淀膜薄厚分布不均,致使在清除黑色沉淀后,很大地影响了不锈钢蚀刻的均匀性。因此及时去掉黑色沉淀更有利于实现蚀刻均匀。

如图7(c)显示,间隔刷掉黑色沉淀物的不锈钢板侧蚀因子明显小于6 h内未去除黑色沉淀的不锈钢板侧蚀因子。说明虽然间断清除黑色沉淀物有利于黑色沉淀物从不锈钢表面移除,加快蚀刻速率,但是黑色沉淀物呈黏稠状,与不锈钢板基体连接紧密,在间断除去黑色沉淀物的同时会破坏光刻胶,增大原来模板的线宽,再放进蚀刻液时会加大侧蚀量。因此,间隔去除黑色沉淀物的不锈钢板侧蚀因子小于蚀刻中未去除黑色沉淀的不锈钢板侧蚀因子。

由图7(d)中可得,在300、400 g·L−1的FeCl3溶液中间隔刷掉黑色沉淀物后粗糙度Ra值分别减小了2.5278、1.3931 µm,说明间断除掉黑色沉淀物可以使Ra值减小,蚀刻通道表面粗糙度减小,说明黑色沉淀物对蚀刻通道表面的粗糙有影响。

因此在不破坏光刻胶情况下,及时除掉蚀刻中产生的杂质对于提高蚀刻质量很有益处。

3 结 论

本文通过浸泡式实验方法对化学蚀刻进行一定的研究,对蚀刻工艺有了一定的认识,并分析了各因素对蚀刻质量的影响以找出最佳工艺参数范围。由结果分析可得,在一定范围内,相对蚀刻速度、FeCl3浓度、磷酸浓度、线宽、温度、黑色沉淀物对蚀刻效率、蚀刻质量有着很大的影响。在本文实验条件下,综合考虑以上影响因素,得到的大致蚀刻工艺范围为:三氯化铁浓度450~500 g·L−1、磷酸浓度1.0 mol·L−1左右、蚀刻液温度45℃左右。

符 号 说 明

a,a0,a1,aAVE——分别为侧蚀量、蚀刻前的设计通道宽度、蚀刻后的实际通道宽度、平均侧蚀量,µm

hAVE、hMAX、hMIN——分别为蚀刻深度的平均值、最大值及最小值,µm

l——蚀刻因子

t——蚀刻时间,min

u——蚀刻均匀性,%

v——蚀刻速率,µm·min−1

[1] Martin P M, Matson D W, Bennett W D. Microfabrication methods for microchannel reactions and separations systems [J].Chm Eng.Comm., 1999, 173: 245-254.

[2] Masaki Kanai, Masanori Nishino, Satoshi Matsuoka, Takahiro Nishimoto, Masahito Ueda. Development of a highly-reliable metal microchannel plate applicable to separation column of gas chromatography//16th International Conference on Miniaturized Systems for Chemistry and Life Sciences [C]. Okinawa, Japan: 2012: 1171-1173.

[3] Mylavarapu S K, Sun X D, Christensen R N, Unocic R R, Glosup R E, Patterson M W. Fabrication and design aspects of high-temperature compact diffusion bonded heat exchangers [J].Nuclear Engineering and Design, 2011, 246: 49-56.

[4] Sai Mylavarapu, Sun Xiaodong, Justin Figley. Investigation of high temperature printed circuit heat exchangers for very high temperature reactors [J].Journal of Engineering for Gas Turbines and Power, 2009, 131: 1-7.

[5] Fu Yuting (傅玉婷), Ba Junzhou (巴俊洲), Jiang Yaxiong (蒋亚雄),Yan Feixue (颜飞雪). Study on influent factors of stainless steel etching rate [J].Plating and Finishing(电镀与精饰), 2010, 32 (2): 34-36.

[6] Zhang Gang (张刚), Yu Mingyao (于明瑶), Kang Yanhong (康艳红). Study on ferric chloride etchant etching ability [J].Liaoning Chemical Industry(辽宁化工), 2012, 41 (12): 1249-1265.

[7] Fu Yuting (傅玉婷), Ba Junzhou (巴俊洲), Jiang Yaxiong (蒋亚雄), Yan Feixue (颜飞雪). Lateral erosion of stainless steel spray etching [J].Warship Chemical Defense(舰船防化), 2010, 4:15-18.

[8] Huang Yuxin (黄雨新), He Wei (何为), Hu Youzuo (胡友作). Study on CuCl2acid etching liquid dynamic etch uniformity and etching rate [J].Printed Circuit Information(印制电路信息), 2012, (2): 38-41.

[9] Yin Guoqin (尹国钦), Zheng Tengwei (郑腾威). The production of photochemical etching process [J].Application Technology, 2014, 12: 187-188.

[10] Hyung Min Lee, Mooryong Park, Gwang Ho Park and Chinho Park. Wet etching of stainless steel foil by aqueous ferric chloride solution [J].Korean Chem.Eng.Res., 2012, 2 (50): 211-216.

[11] Sun Lingjun, Liang Junsheng, Liu Chong, Cao Yuanbao, Chen Li, Liu Junshan. Effects of the initial stencil width on stainless steel wet chemical etching: combined model and experimental investigations [J].Journal of Micromechanics and Microengineering, 2009, 19: 1-8.

[12] Liu Piao (刘飘), Du Yongguo (堵永国), Zhang Weijun (张为军), Lu Yufeng (芦玉峰), Yang Juan (杨娟), Ma Zhandong (马占东). Factors of influencing iron nickel alloy etching rate in the ferric chloride solution [J].Corrosion and Protection(腐蚀与防护), 2007, 28 (5): 238-241.

[13] P Nageswara Rao, Deepak Kunzru. Fabrication of microchannels on stainless steel by wet chemical etching [J].Journal of Micromechanics and Microengineering, 2007, 17: 99-106.

[14] Gu Jiangnan (顾江楠), Yu Shangxian (余尚先). Study on etching stainless steel in the ferric chloride solution [J].Plating and Finishing(电镀与精饰), 1998, 10 (4): 6-9.

[15] Sun Congzhen (孙从征), Guan Congsheng (管从胜). Research on stainless steel mold plate chemical etching, polishing and electroplating chromium [J].Electroplating &Finishing(电镀与涂饰), 2006, 28 (1): 14-17.

[16] Shi Lei (石磊). Influence factors and control of lateral erosion [J].Printed Circuit Information(印制电路信息), 2000, (5): 44-46.

[17] Fan Limei (樊丽梅), Wen Jiuba (文九巴), Zhao Shengli (赵胜利), Zhu Yaomin (祝要民). Study on chemical etching monocrystalline silicon and its surface morphology [J].Surface Technology(表面技术), 2007, 36 (1): 19-21.

[18] Yu Huanquan (余焕权). The etching technology of stainless steel decorative pattern [J].Materials Protection(材料保护), 2000, 33 (2): 22-25.

[19] Song Qing (宋卿), Yu Zhaoqin (于兆勤), Zhang Yongjun (张永俊), Wang Guan (王冠). Study on etching depth of spraying etching mold steel [J].Journal of Guangdong University of Technology(广东工业大学学报), 2013, 42 (4): 21-23.

[20] Jeong Heung-cheol, Kim Dong-wook, Choi Gyung-min, Kim Duck-Jool. The effect of spray characteristics on the etching of invar alloy with FeCl3solution [J].International Journal of Precision Engineering and Manufacturing, 2009, 10 (4): 107-114.

[21] Zhou Wei, Song Rong, Jiang Lelun, Xu Wenping, Liang Guokai, Cheng Decai, Liu Lingjiao. Chemical etching process of copper electrode for bioelectrical impedance technology [J].Transactions of Nonferrous Metals Society of China, 2012, 22: 1501-1506.

[22] Li Jia (李佳), Li Deliang (李德良), Mo Ling (莫凌). Study on nitric acid etching liquid etching process [J].Surface Technology(表面技术), 2010, 39 (3): 87-89.

[23] Zhang Yongcheng (张永成), Lu Jianshu (卢建树). Study on surface structure of 304 stainless steel chemical etching [J].Surface Technology(表面技术), 2015, 44 (1): 122-126.

Experiment on immersion chemical etching technology of fluid micro-channels

XIN Fei, LI Lei, WANG Qiuwang

(Key Laboratory of Thermo-Fluid Science and Engineering,Ministry of Education,Xi’an Jiaotong University,Xi’an710049,Shaanxi,China)

As a new type of modern manufacturing technologies, micro-fabrication technology comes into being with the emergence of micro-manufacturing, which realizes the machining and assembly in micro size. The chemical etching technology is one of the major processing methods for micro-fabrication technology, which includes immersing, bubbling, spraying and so on. Among them the equipment of immersion etching is simple, easy to operate and relatively low-cost. In this study, the influence of etching time, concentration of the etching liquid composition, etching temperature and other factors on the chemical etching is mainly studied by using single factor immersion method. The results show that FeCl3concentration, H3PO4concentration in the etching liquid, etching temperature and others heavily affected the etching rate, etching uniformity, lateral erosion and surface roughness. It provides elementary process parameters for the micro-manufacturing.

micro-manufacturing; stainless steel; chemical reaction; etching solution; etching quality; surface appearance; measurement

WANG Qiuwang, wangqw@mail.xjtu.edu.cn

10.11949/j.issn.0438-1157.20150132

TG 178;TQ 138.1

:A

:0438—1157(2015)10—4115—08

2015-01-27收到初稿,2015-06-01收到修改稿。

联系人:王秋旺。

:辛菲(1991—),女,硕士研究生。

国家自然科学基金国际(地区)合作与交流项目(51120165002)。

Received date: 2015-01-27.

Foundation item: supported by the International Cooperation and Exchanges Project of NSFC of China (51120165002).