基于UniSim的发酵自控系统的优化与应用

2015-01-27何彦行

何彦行,潘 丰

(江南大学 轻工过程先进控制教育部重点实验室,无锡 214122)

UniSim软件是Honeywell的模拟仿真套件,具有强大的流程模拟功能,应用于化工过程的研究开发与设计、生产操作的控制和优化[1]。发酵自控系统的优化主要从变量的测量精度和控制效果2个角度进行考虑,提高变量测量的精度需要不断开发适用于生物发酵过程的新型传感器和在线检测技术;发酵自控系统中以单回路反馈控制环节为主,控制器采用传统的PID控制算法,执行器多为调节阀。因此控制参数及调节阀口径选型是否合适直接影响着控制效果。控制参数的优化依赖于数学模型,发酵过程中的控制环节无法用精确的数学模型来描述,使得参数的优化难以实现;调节阀口径选型依靠提供的调节阀前后压差及所通过的流量来计算,无法在实际系统运行前验证计算所得调节阀口径是否较优。

利用UniSim软件,结合某公司氨基酸发酵过程的控制要求,通过稳态模拟,对计算所得的调节阀口径选型进行验证并优化;动态仿真发酵过程,验证优化后的调节阀口径选型的正确性;模拟变量调节过程,修改控制参数,得到较优参数。通过利用UniSim软件,使得控制参数的优化不依赖于数学模型,调节阀口径选型得到优化并且在实际系统运行前得到验证。

1 控制要求及初选调节阀

1.1 发酵控制要求

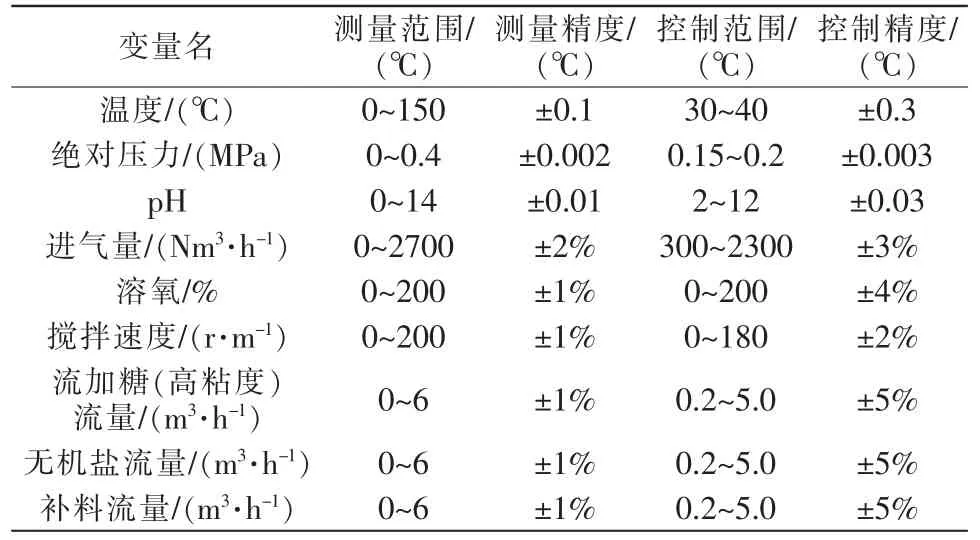

氨基酸发酵过程中常见的控制变量有:温度、压力、pH、进气量、溶氧、搅拌速度、底物流加速率,发酵罐体积大小不同,对上述变量的控制要求也存在一定的差异[2]。75 t氨基酸发酵罐发酵工艺如下:温度是通过向发酵罐夹套内进冷水来控制;压力是通过排放罐内的尾气来控制;底物流加包含流加糖(高粘度液体)、无机盐、底料(玉米浆)3种,需要对流加速率进行控制;pH是通过向罐内加气氨来控制,要求在阀门最小压差情况下最大气氨流量为24 m3/h;溶氧控制是与转速或进气量关联;搅拌电机功率为115 kW,选择功率为132 kW的变频器进行控制。75t氨基酸发酵的具体控制要求如表1所示。

表1 75t氨基酸发酵控制要求Tab.1 Fermentation control requirements of 75 t amino acids

1.2 初选调节阀

调节阀由执行机构和阀体2部分组成,执行机构是调节阀的推动装置,阀体是调节阀的调节部分[3]。执行机构的类型和阀体材料根据工艺流程需要进行选择,阀体口径是根据实际的工艺要求进行选择。

流量系数Cν是选择调节阀的主要参数,Cν的大小决定了调节阀的流通能力,为不同管道中的调节阀选择相应的Cν值是保障控制系统正常工作的关键步骤[4]。在国内,调节阀的流量系数一般以Kν值来衡量,Cν和Kν存在如下关系:

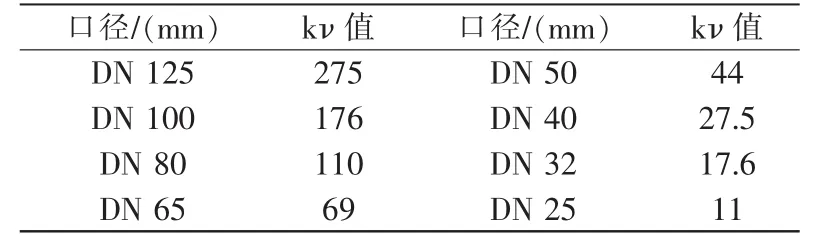

根据氨基酸发酵的工艺要求,需要对进冷水、进气、排气、流加糖、无机盐及补料管道进行调节阀选型。设计院选择某调节阀生产厂商,其不同口径的Kν值如表2所示。根据表1中的控制要求计算后建议的调节阀口径选型如表3所示。

表2 不同口径的值Tab.2 The Kν value of different diameter

表3 设计院建议口径Tab.3 Diameter suggested by design institute

因控制要求的流量调节范围较宽,如调节阀口径偏大,则小流量时阀门开度会偏小,导致调节不稳;反之调节阀口径偏小,则不能满足大流量的要求,口径偏小或偏大会直接影响控制效果,因此,需要对设计院提供调节阀口径进行验证。

2 初选调节阀口径验证及优化

2.1 初选调节阀口径验证

从模拟环境来看,UniSim主要分为稳态流程模拟和动态流程模拟[5-6],稳态模拟可以对初选调节阀验证及优化。建立所需要的模拟环境:添加组分、选择物性包及组态流程。

根据氨基酸发酵工艺添加所需要的组分,在物性包的选择中,选择理想的NRTL方程,适用于多组分气液平衡体系和液液分层体系[7]。

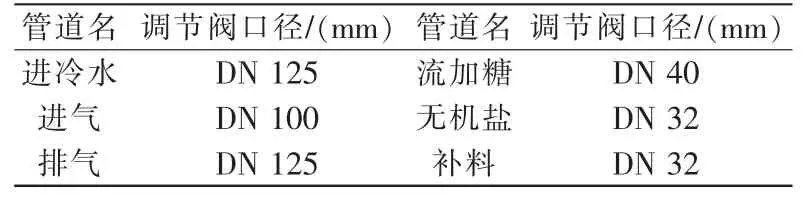

在稳态模拟环境下,设计如图1所示的调节阀组。其中,block in和block out是主管道手动阀,control是调节阀,bypass是旁路手动阀。对调节阀参数做如下的定义:调节阀流量特性(value operating characteristics)选择线性特性(linear);调节阀口径选择条件(sizing conditions)为通用型(current)。

图1 调节阀组Fig.1 Regulating valve set

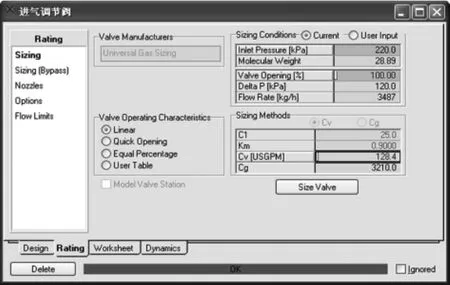

以进气调节阀口径验证为例,控制要求为在调节阀前后压差为120 kPa、调节阀开度为100%时,最大进气量为2700Nm3/h,标准状况下空气的密度为1.29 kg/Nm3,可知进气量的质量流量为3483 kg/h。将前后压差(delta P)设定为120 kPa;调节阀开度(value opening)设定为100%;根据设计院建议的调节阀口径,Cν值设定为205.4,此时的最大进气量的质量流量(flow rate)为 5579 kg/h,远大于 3483 kg/h,可知设计院建议的调节阀口径偏大,需要对进气调节阀口径重新选型优化。

2.2 调节阀口径选型优化

按照表2来修改Cν值,当调节阀Cν值为128.4,调节阀全开时进气量为3487 kg/h,满足进气的测量要求,如图2所示。

图2 调节阀选型Fig.2 Regulating valve selection

由以上可知,进气调节阀口径应选择DN80较为合适。

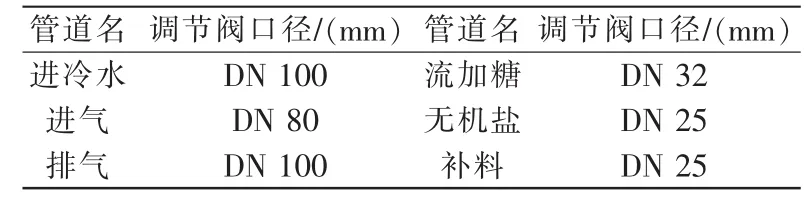

对设计院建议的其它初选调节阀口径进行如上验证,若口径不合适需重新选型优化。利用UniSim软件对调节阀口径选型优化后结果如表4所示。

表4 优化后调节阀口径Tab.4 Optimized regulating valve diameter

由表3和表4对比可知,设计院建议的调节阀口径偏大。3种流加的底物所要求的流量测量范围是相同的,因流加糖为高粘度液体,在相同的压差下流速较慢,调节阀口径的选型要比无机盐、补料的调节阀口径大一档。

3 动态仿真模拟

在组分及物性包定义完成后即可进行流程组态。在稳态环境下,完成所需要的流程搭建及参数定义。组态正确的情况下可转换到动态仿真模拟环境,验证优化后调节阀口径选型的正确性,模拟变量调节过程,得到较优的控制参数。

3.1 优化后调节阀口径验证

调节阀口径是否合适直接影响到对被控变量的控制效果,口径过小,当系统受到较大扰动时,调节阀可能运行到全开时的饱和非线性工作状态,使系统处于暂时失控状态;口径过大,调节阀经常处于小开度状态,对阀芯和阀座损害较大[8]。一般认为,当被控变量在控制范围内变化时,调节阀的开度应该在10%~90%之间变化,这样所选的调节阀才是较优的[9]。

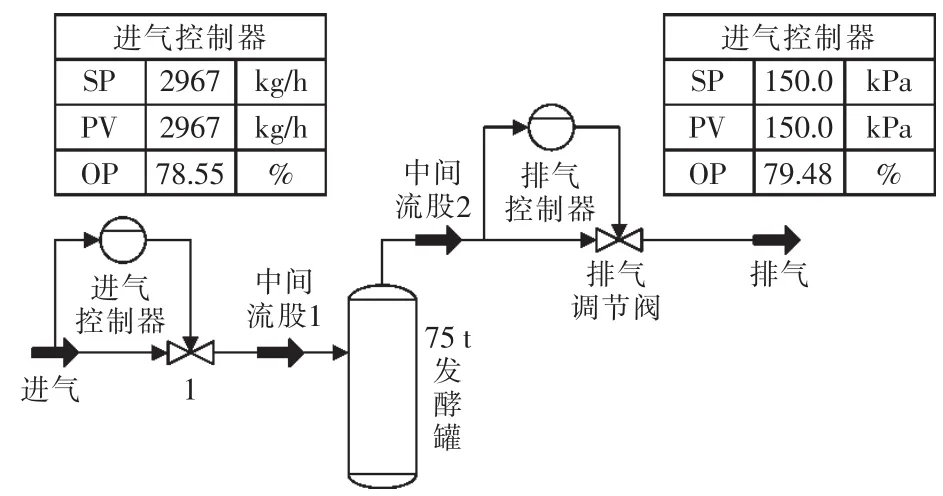

利用UniSim流程模拟软件对表4中优化后调节阀口径选型是否合适进行验证。在发酵控制系统中,进气量和压力是相互关联的2个量,任意一个量的变化都会影响进气调节阀及排气调节阀的开度的变化,因此以进气控制和压力(排气)控制为例进行验证,构建如图3所示的模拟流程。

图3 发酵流程模拟Fig.3 Fermentation process simulation

结合75 t氨基酸发酵控制要求,压力控制在150 kPa(绝压),进气量控制范围为 300~2300 Nm3/h,当进气量为 2300 Nm3/h(2967 kg/h)时,进气调节阀的开度为78.55%,排气调节阀开度为79.48%。当进气量为300 Nm3/h(387 kg/h)时,进气调节阀开度10.25%,罐压力为150 kPa,排气调节阀开度为10.37%。

由以上可知,当发酵罐压力控制在150 kPa时,在最大进气量和最小进气量控制情况下,进气调节阀和排气调节阀开度在10%~90%之间,可以验证调节阀口径选型较优。对表4中其它调节阀口径逐一验证,可知通过UniSim所选的调节阀口径较优。

3.2 控制参数优化

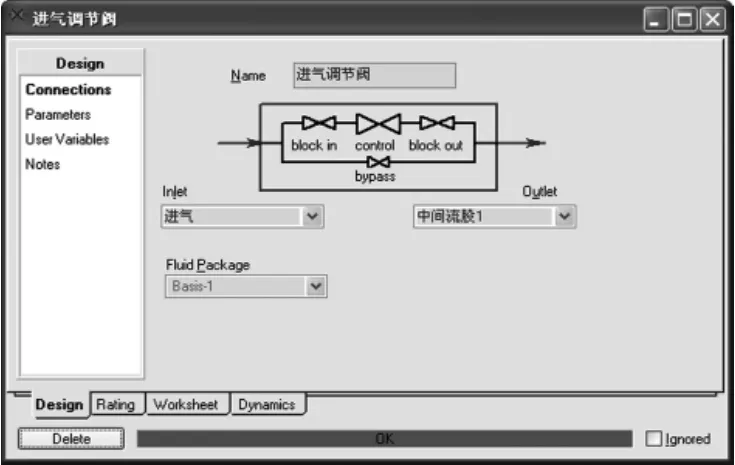

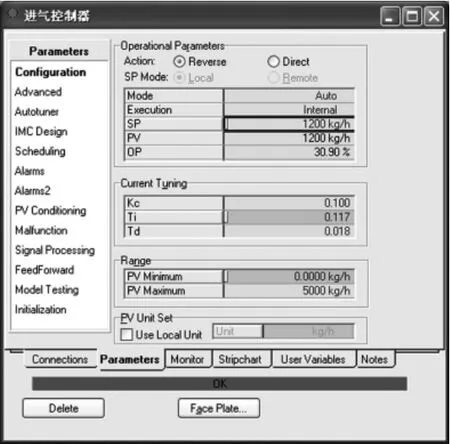

UniSim流程模拟软件中自带PID控制器,控制器参数需要初始化定义。如图4所示,以进气控制器为例,PV选择为进气流股中的进气质量流量,设置PV量程范围;OP选择为进气调节阀的开度;作用方向为反作用;控制方式为自动模式。参数设定界面中Current Tuning选项中为控制参数,其中Ti和 Td的单位都为“min”。

图4 参数设定Fig.4 Parameter setting

如图3流程,动态仿真发酵过程中进气及排气环节,改变进气流量,通过观察控制效果来验证当前所采用的控制参数是否较优。根据表1中的控制要求,经过反复的模拟仿真,得到一组较优的控制参数:P=0.1,I=0.117,D=0.018, 如图 4 中 Current Tuning选项所示。

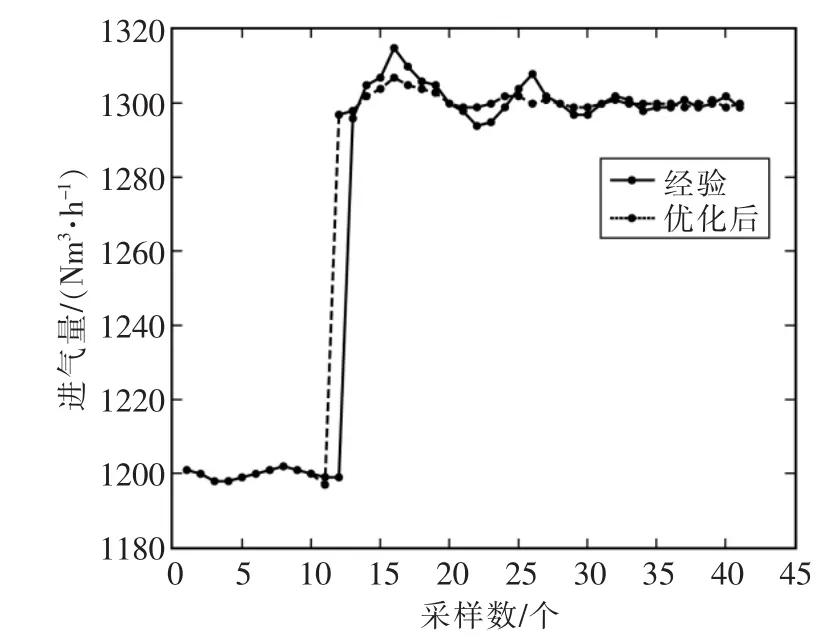

图5为进气量设定值由1200 Nm3/h改变为1300 Nm3/h时,“经验”参数与优化后参数仿真调节过程,数据的采样时间为3 s,由图可知,优化后的参数控制过程超调更小,调节时间更短,当设定值改变以后的第5个采样测量值稳定下来。

图5 仿真调节过程Fig.5 Regulating process of simulation

图6为实际系统运行时,进气量设定值由1200 Nm3/h改变为1300 Nm3/h时的调节过程,数据的采样时间为3 s,由图可知,当设定值改变以后的第5个采样测量值稳定下来,调节时间为15 s,稳态误差小于±2%,满足控制要求。

图6 实际调节过程Fig.6 Regulating process of real

4 结语

利用UniSim流程模拟软件对发酵自控系统中调节阀口径选型和控制参数进行优化,使得调节阀口径选型不再依赖于理论计算,控制参数的优化不再依赖于数学模型。动态仿真模拟可在实际系统运行前验证调节阀口径及控制参数是否较优,增加了系统可靠性,大大地缩短了实际系统的调试时间。通过UniSim所选的调节阀及优化所得的控制参数已应用到实际系统,系统运行表明,调节阀口径选型及控制参数满足系统控制要求,实现了氨基酸发酵过程的稳定控制。

[1]徐宝昌,叶昌燕.基于UniSim的天然气处理过程流程模拟与优化[J].化工自动化及仪表,2013,40(8):1004-1007.

[2]杨生玉,张建新.发酵工程[M].北京:科学出版社,2013:271-273.

[3]鲁振甫.浅析气动调节阀的选型[J].中国化工贸易,2014,6(21):70.

[4]张昭峰,李兵,裴旭东.过程控制工程[M].北京:北京理工大学出版社,2010:69-70.

[5]Process Modeling Using UniSim Design[Z].Honeywell,2011.

[6]舟丹.什么是流程模拟技术[J].中外能源,2011,16(S1):8.

[7]肖丽红.流程模拟技术在常减压蒸馏中的应用[D].北京:北京化工大学,2010:4-5.

[8]李正强,李艇.控制仪表及装置[M].北京:人民邮电出版社,2014:135-136.

[9]戴连奎,于玲,田学民.过程控制工程[M].北京:化学工业出版社,2012:41-42.