数学模型与方法在颗粒成型质量预测领域的研究进展

2015-01-22王红英孔丹丹张国栋

■王红英 陈 啸 杨 洁 孔丹丹 张国栋 沈 祥

(中国农业大学工学院饲料加工技术与装备实验室,北京100083)

在颗粒饲料生产中,为保证颗粒饲料的质量,在实际生产前对依据配方所加工出的饲料品质做出预测是很有必要的。但目前饲料企业生产成品质量很大程度上取决于人的经验及处理问题的细致程度,常有片面性、偶然性。即使制粒操作技术人员具备丰富的经验,也较难在各种复杂情况下做出最佳的生产工艺参数方案,这一情况显然难以适应现代化生产技术的要求。如果可以建立一种针对颗粒饲料成型质量的预测模型,无疑会在极大改善颗粒饲料成型质量的同时减少从业者调整工艺参数所花费的时间及其所带来的生产成本。由于颗粒饲料质量对于配方营养价值的实现、饲料企业经济效益的提升有着重要的价值,因此研究实现预测颗粒成型质量的模型和方法无疑具有非常长远的意义。

1 颗粒饲料成型机理与影响因素概述

制粒成型是饲料成型技术之一,是饲料加工技术的重要组成部分。所获得的颗粒料产品相对于粉料有很大的优越性:经过制粒后产品减少了分级现象,改善了动物的挑食情况,避免了饲料的过度浪费,同时也减少了由于粉尘多而引起的对动物饮水及环境的污染;另外,饲料原料通过调质、制粒等热加工过程能够杀灭部分有害微生物,使产品卫生质量得到保证,还可以钝化饲料中抗营养因子以保证其营养价值,同时热处理能提高饲料淀粉糊化度、使蛋白质变性,从而提高动物适口性,提高饲料利用率和生产性能[1-3]。

1.1 颗粒饲料成型机理与过程简述

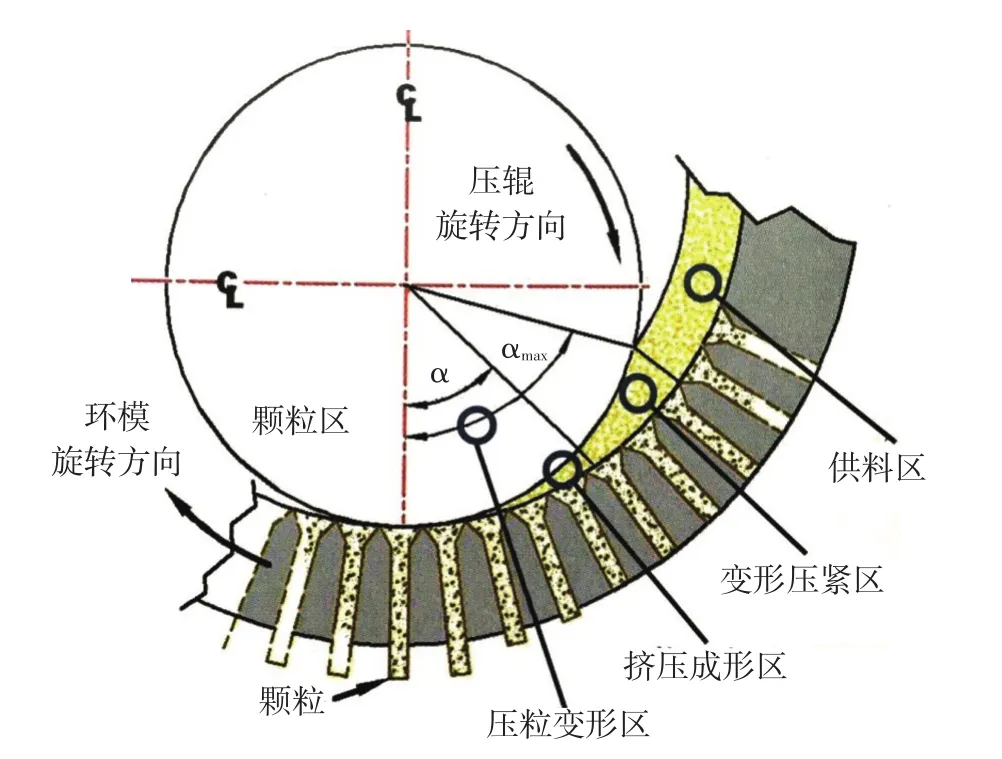

饲料制粒成型的众多技术中,应用较为普遍的为旋转挤压制粒成型即环模-压辊方式(见图1)。颗粒成型过程,主要建立在原料粉粒体间存在间隙的基础上。粉料在水分、温度、摩擦力、挤压力等综合因素的作用下,粉粒体空隙不断缩小;而在这一过程中,某些营养成分如蛋白质或淀粉在水热条件下发生特定理化变化从而产生粘结效果,共同作用下使物料形成具有一定密度和强度的颗粒。制粒机工作时根据粉料受挤压的不同状态,一般可以分为供料区、变形压紧区和挤压成型区[4]。调质后的粉体物料由送料机构添加到环模和压辊之间,在环模转动带来的离心力的影响下紧贴在环模内壁上;随着环模、压辊的相对旋转,依靠物料、环模、压辊之间的摩擦作用,物料进入变形压紧区,粉粒体之间产生相对位移,而随着挤压力的逐渐增大,粉粒体间空隙逐步减小使物料产生不可逆的变形;在挤压成型区内,由于环模压辊之间的间隙大幅度降低,随之产生的挤压力急剧增大,粉粒体之间的接触表面积增大,伴随相应的水热作用,粉粒体间产生较好的粘结作用,并被压入模孔;挤入环模模孔的物料产生弹性、塑性变形等组合变形,并继续受到挤压作用从模孔外端挤出成型[5]。

图1 粉体旋转挤压制粒成型

1.2 颗粒饲料成型质量评价与影响因素

好的颗粒成型质量能减少饲料的粉化,防止动物挑食和饲料的浪费,提高生产性能。现行行业标准中,一般通过颗粒饲料外观、含粉率、耐久度、硬度、淀粉糊化度、沉浮性等指标衡量颗粒饲料的加工质量[4]。如颗粒饲料投喂前的含粉率直接影响颗粒饲料本身的优势的发挥,若含粉率过高则会大幅度降低饲料的利用效率。颗粒水产饲料含粉率过高还会造成水质的污染[6]。而颗粒的粉化率若过高则会导致颗粒饲料产品未经送达用户就损失部分营养,无疑是对饲料营养全面性、产品经济性的极大损害[7-8]。

在颗粒饲料加工过程中,影响颗粒成型质量的因素主要分为加工工艺参数(包括调质工艺)和原料特性参数,国内外大量的学者针对这两个方面进行了丰富的研究。林云鉴等研究了调质工艺的改善对鹌鹑料制粒效果的影响,发现颗粒饲料质量得到明显改善,含粉率减小了12.5%[9]。同时研究显示若调质时间过短,由于粉料之间不能充分吸收蒸汽,会使颗粒饲料的硬度降低,含粉率升高。若调质的蒸汽压力过小,随之产生的蒸汽含水高,不能使粉料充分糊化,最终影响到颗粒饲料的硬度,而含粉率亦会升高。

S.E.CUTLIP等研究发现,高压调质(552 kPa)相对于低压调质(138 kPa)对基于玉米-大豆型日粮配方所生产的颗粒的耐久度并无显著性影响。而其后续研究发现对于提高颗粒质量,蒸汽调质中的温度变化所产生的影响程度要远远显著于蒸汽压力变化所产生的影响[10]。在制粒工艺中,环模及其相关工作参数也是影响制粒性能的重要因素。当喂料量不变时,提高环模速度,颗粒挤出模孔的速度不变,挤压时间不变,而颗粒从挤压点到切刀运动时间减少,离心力增加。这一工艺参数的调整使颗粒更短,从而使含粉率增加[11]。而R.LÖWE等研究发现,随着环模孔长度的增加,物料在模孔内停留的时间越长,增加了其通过模孔的摩擦力,提高了饲料颗粒之间互相粘结的可能性,使得颗粒饲料的硬度、强度增加,含粉率则降低[12]。MILADINOVIC.D等使用模孔直径相同(3.5 mm)但厚度更大的环模(由50 mm增加到60 mm)进行实验,结果显示这一措施的确可以提升颗粒饲料的耐久度值[13],证实了R.LÖWE等的研究结论。

由此可见,影响颗粒饲料制粒质量的因素很多,而除加工工艺参数、设备结构特点之外,饲料的原料组成也是主要影响因素之一[14]。N.P.BUCHANAN等研究报道,当在玉米-大豆型肉鸡日粮配方中以50 g/kg的添加量将玉米替代为大豆蛋白或纤维素时[15],颗粒质量有显著提升,其原因或为添加纤维素使得其吸水性能改善而提升了颗粒质量。而O.ZIMONJA等发现相对于小麦,添加燕麦后所制颗粒的耐久度有很明显的提高,并具有更高的抗破坏强度。这一现象或因为采用燕麦的饲料配方中含有更高含量的糊化淀粉[16]。而于翠平等国内学者发现,谷物含量的变化颗粒饲料成品含水量有重要影响,谷物含量越高,制粒前后的水分含量差异越小,并且谷物含量的高低影响颗粒饲料的硬度;而添加2%~3%的油脂的颗粒饲料与不添加油脂的颗粒饲料相比,其硬度没有明显的变化[17]。

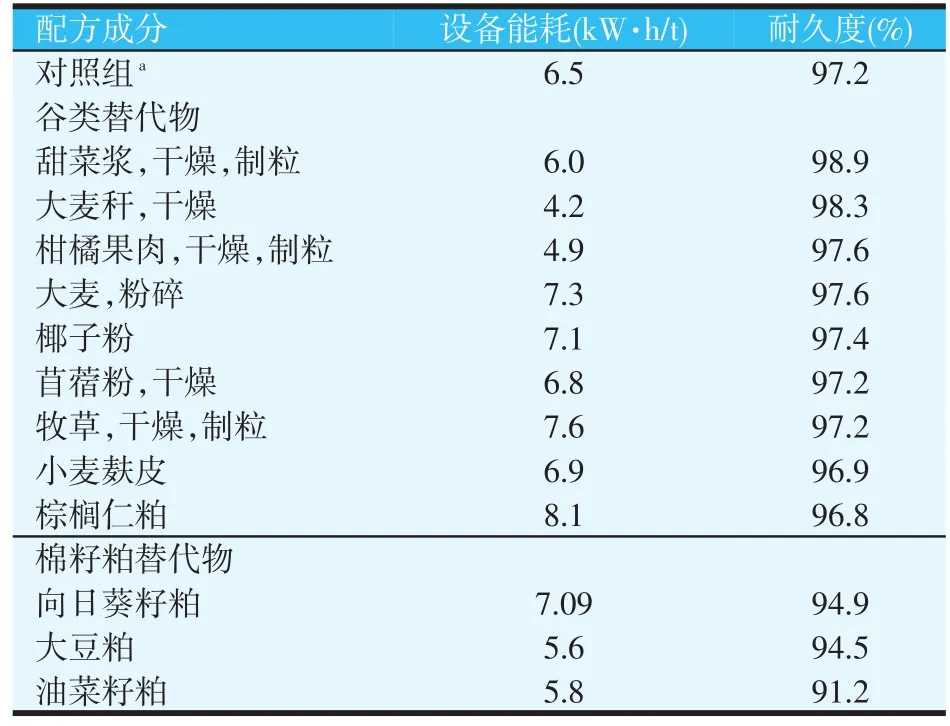

耐久度(Pellet Durability Index)作为衡量颗粒饲料产品在贮藏、运输与使用过程中抵抗外力作用能力的指标,一直是颗粒饲料成型质量的重要考察标准。ISRAELSEN.M等人使用甜菜根、大麦、葵花籽粕等不同原料替代原配方中的谷物和棉籽粉,发现某些特定成分的添加对颗粒饲料成型质量有显著的影响(见表1):如添加10%的甘蔗或甜菜根糖浆时,颗粒含粉率和产能有明显的提升;而相对于大豆粕和油菜籽粕,含棉籽粕的配方所生产的颗粒具有更好的耐久度指标(分别为94.5%、91.2%和97.2%)[18]。由上文论述可知,从宏观可控的角度看,可以主要从配方成分与种类和加工参数两方面入手,对颗粒饲料成型质量加以控制。

2 质量预测方法概述及其在颗粒饲料成型质量预测领域中的应用进展

2.1 质量预测方法概述

预测控制,亦称模型预测控制(Model Predictive Control),是一种基于模型的控制技术。模型预测控制表述的是使用显示过程模型来控制和观测对象或过程未来行为的一类方法或手段[19]。一般意义而言,预测控制算法由模型预测、滚动优化和反馈校正乃至实际使用这几部分组成。整体上讲,预测控制综合利用历史信息和模型信息,对目标函数和结构不断进行滚动优化,并根据实际测得的对象特性输出修正或补偿预测模型。

表1 配方成分对能耗和颗粒耐久度的影响研究

质量预测方法是指在各种加工领域中,使用一定的模型与技术将加工前可调整、控制或监测的参数如加工过程参数、配方特点或加工对象的特性等与加工后的产品质量进行联系,利用不同模型、方法结构特点等对这一联系进行描述和构建,从而可以在实际生产前对产品质量获得一定程度的估计,进而在实际生产前有针对性的调整各项参数,达到获得更好的产品质量的目的。

以饲料行业为例,对其生产工艺研究发现颗粒饲料的生产是一个复杂的过程,产品的最终质量受原料品质和各个环节的加工参数的影响,在生产过程中,往往需要操作者根据自身的经验对各操作参数进行不断的调节来实现对产品品质的有效控制,而当原料批次或品质发生变化时,操作者往往需要重新摸索规律以保证产品品质的水平和一致性,这一调整过程往往伴随着成本的大幅上升。而质量预测方法则可以在实际生产加工前对现行参数下所生产的产品质量做出具有一定可信度的预测,从而对相关过程进行调整,可以相当程度地降低生产成本。

2.2 不同模型与方法在颗粒饲料成型质量预测领域的研究进展

国内外有关颗粒或材料成型质量的预测研究,主要集中在生物质压块/粒成型、冶金、橡胶等聚合材料成型加工等领域,而针对颗粒饲料的预测研究成果有待进一步发展。

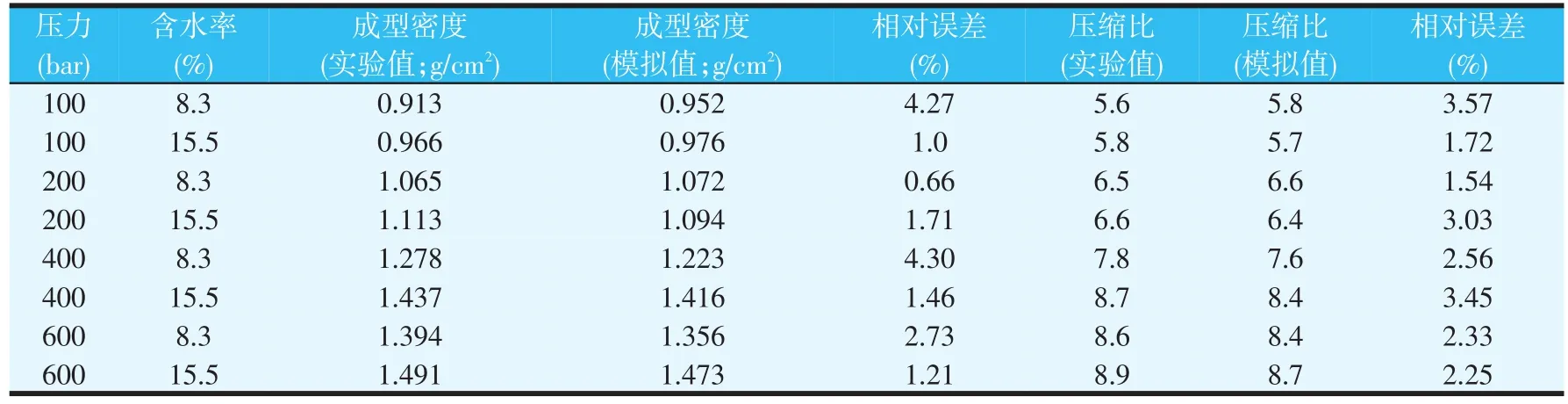

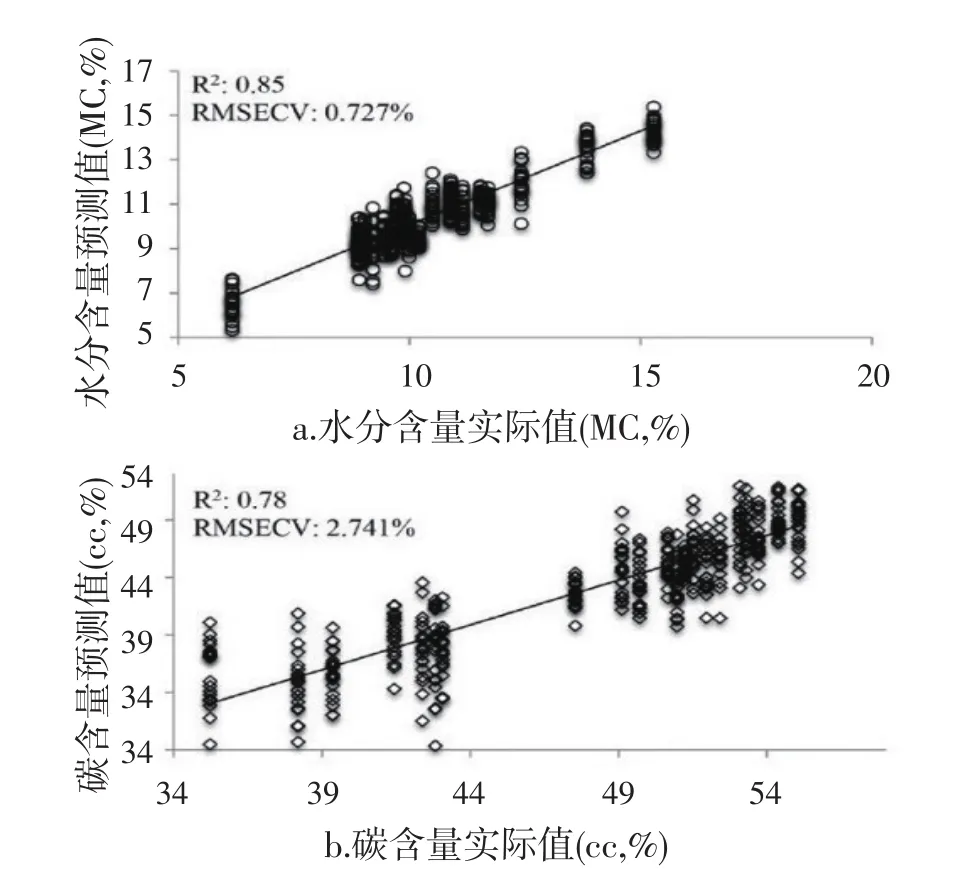

由于加工过程、加工材料的相似性,生物质领域中以提高储存能力、燃烧效率为目的所进行的压块、制粒过程与饲料制粒成型有很多的共通之处。在生物质颗粒质量预测方面,段宇等使用以统计学习理论为基础建立的支持向量机模型对生物质压缩成型质量进行了预测。研究针对样本量有限等情况,使用支持向量机模型中的LS-SVM最小二乘支持向量机算法,以等式约束代替标准算法的不等式约束,即将二次规划问题转化为线性方程组求解,降低了计算的复杂性并提高了求解速度。模型以物料含水率、成型压力为预测模型的输入,以成型产品的密度和压缩比为输出,并将遗传算法嵌入到LS-SVM模型中对结构参数进行寻优。选取锯末为原材料进行了实际生产试验获得26组数据,并对模型进行训练和验证结果见表2。各实验组针对两项输出值的相对误差均小于5%[20],而实验值与模型估计值的线性回归分析也可以证明支持向量机模型可以取得较好的模拟效果。

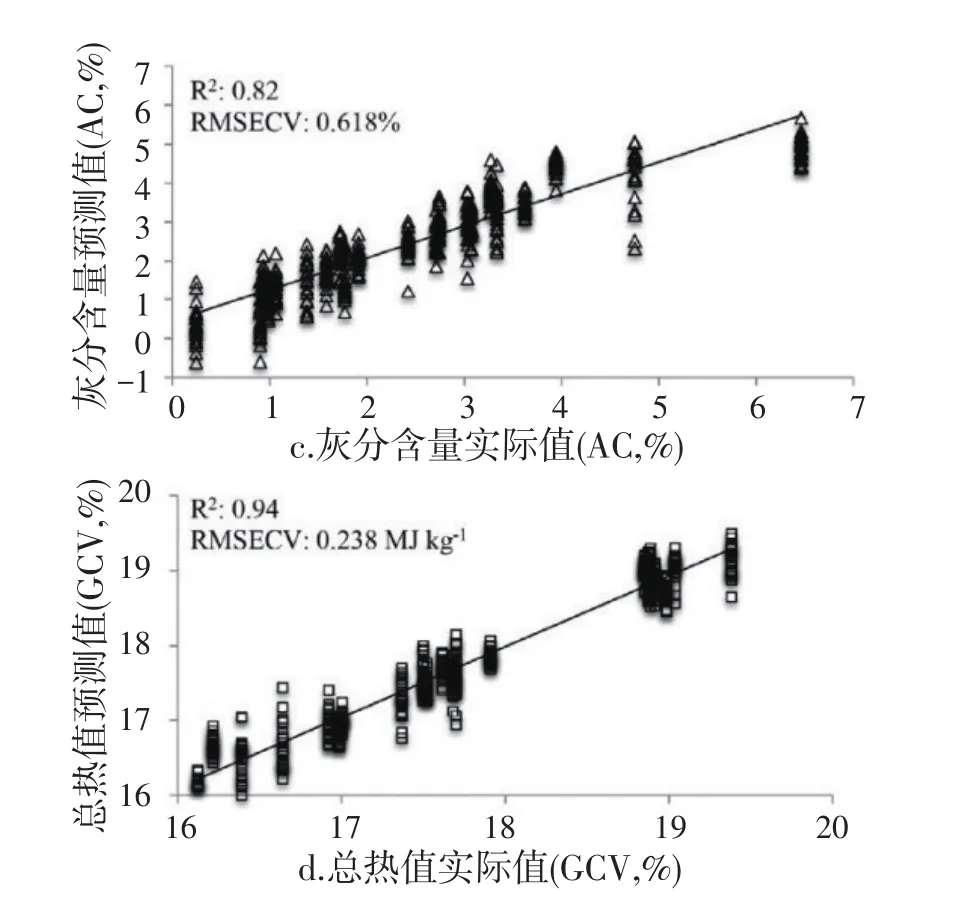

国外相关学者则更多使用经典数学建模方法针对成型颗粒的成分、热值等质量指标进行了预测。GILLESPIE.G.D等使用近红外光谱法结合偏最小二乘法在生物质颗粒混合物质量预测领域进行了应用。针对草本、木本等生物质原料,建立了预测水分、碳含量、灰分含量及总热值的模型,其交叉验证的均方根误差分别达到0.73%、2.74%、0.62%及0.4 MJ/kg,在以实际值与预测值为横纵坐标的比较图中(如图2)可以发现,所建立的模型的相关系数分别达到0.85、0.78、0.82、0.94。预测结果说明近红外光谱结合数学方法具有预测生物质颗粒质量的潜力[21]。

表2 锯末成型实验值与模型预测值的比较

图2 水分(a:MC)、碳含量(b:CC)、灰分含量(c:AC)、总热值(d:GCV)预测值的偏最小二乘回归全交叉验证图

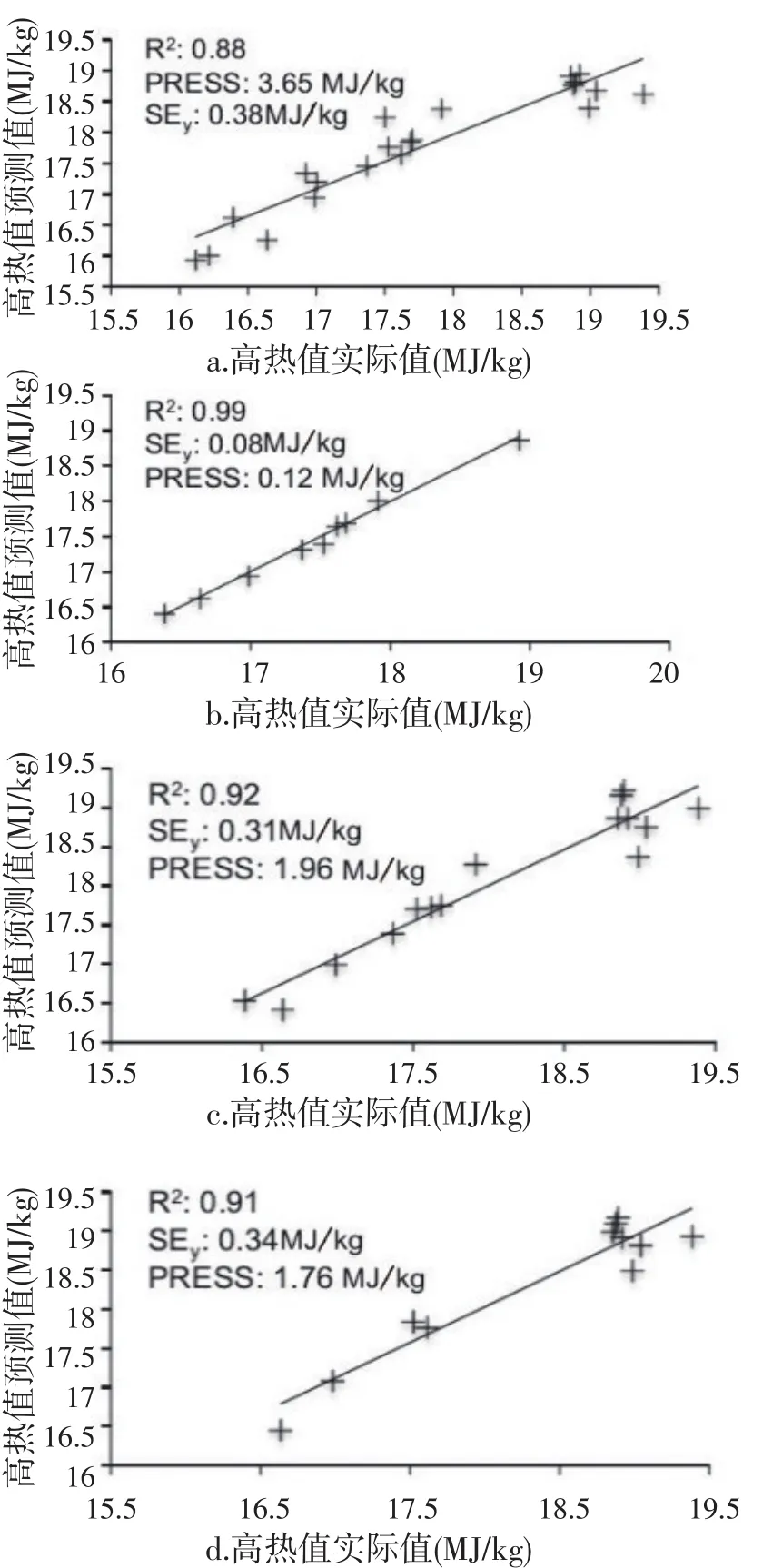

针对生物质颗粒质量关键参数如热值(Higher⁃HeatValue)、机械耐久性(MechanicalDurability)的实时预测可以帮助使用者建立更有效率的产能系统。由此GILLESPIE.G.D等利用多元线性回归方法建立了针对热值和机械耐久性的预测系统。研究采用了包括松针、芦苇草、牛毛草等生物质原料生产颗粒,而所建立的多元线性回归预测系统针热值、机械耐久性的预测决定系数分别可以达到0.99和0.94,预测误差则分别为0.08 MJ/kg和0.49%,综合不同样品组的真实值与预测值的相关关系及相关评价指标(见图3),可说明这一预测系统的应用是可行并有效的[22]。

图3 多元线性回归分析预测热值(HHV)与实际热值相关关系

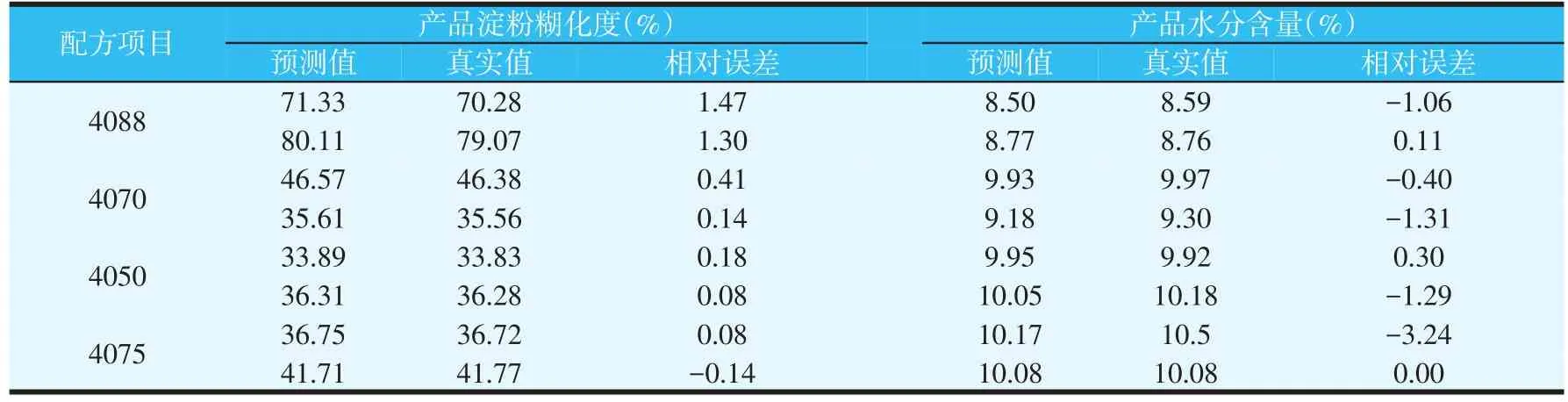

而针对颗粒饲料成型质量,国内相关学者王红英等利用数学软件MATLAB中的Neural Network Toolbox模块建立了基于BP神经网络算法的乳猪料颗粒质量的预测模型。模型以包括粉碎粒度、淀粉糊化度和膨化度的原料特性参数和包括喂料速度、调质温度、制粒机电流等在内的加工过程参数作为输入,而根据乳猪料特性选取颗粒淀粉糊化度和最终产品水分作为考察颗粒质量的指标。模型以SIG⁃MOID函数为响应函数,并以Levenberg-Marquardt算法为网络结构算法进行预测,通过对网络权值wij和阈值α的不断修正,使误差函数E沿负梯度方向下降,网络经过16步运算达到预设的平均方差(Mean⁃Squared Error)精度。随后作者以在某企业实地采集的基于不同乳猪料配方的48组生产数据对网络进行了训练和检验,预测结果如表3,结果显示相对误差绝对值皆低于5%。当使用POSTREG函数对颗粒产品淀粉糊化度、水分的预测值和真实值做回归分析时,可以发现两个指标的预测值和真实值的相关系数分别为0.999 85和0.976 03,说明预测值与真实值相关性较好,本研究实现的BP网络能够对其进行准确预测[23]。

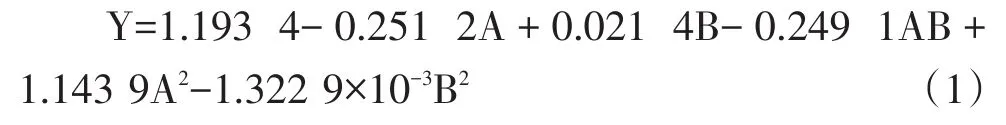

宋欣等采用响应面试验设计方法进行了鱼类饲料颗粒压制模拟实验,根据实验结果拟合出饲料颗粒密度的二阶响应面模型,并利用该模型进行了影响规律分析和饲料颗粒密度预测正确性的验证。研究建立了成型过程加工参数如压缩比、压制速度与颗粒成型质量即颗粒密度的关系模型,使用中心复合试验设计得到关于饲料颗粒密度Y、压缩比A、压制速度B的二阶响应面回归模型如式(1):

经过对响应面回归模型的方差分析可以发现,其F值为334.12,P值小于0.000 1,差异极为显著,证明这一模型是可靠的。同时,研究对预测结果与试验结果进行了准确性验证,可以发现两者相对误差百分比在0.024 5%~0.675 9%之间,平均误差百分比为0.247 3%,说明这一模型的建立对成型设备主要结构参数的优化、工艺方案的选择和颗粒成型质量的控制具有一定的应用价值[24]。

表3 BP网络预测值与真实值的比较

PATHUMNAKUL.S等针对颗粒饲料实际生产过程中由于配方、原材料特性不断变化及工艺参数的变化导致的颗粒质量不稳定这一问题,提出了一种基于BP人工神经网络的预测方法,预测了指示颗粒质量的产品含粉率的同时预测了生产率。文中提供了基于加工过程参数、原材料营养成分及其种类与比例这三类参数建立了四种模型,具体模型结构采用激活函数为TanH的3层BP人工神经网络,实现了给定输入进行对输出的预测和调整合适输入参数以获得期望输出这两大功能。同时,研究使用平均误差百分比(MAPE)评价了四种模型的预测精度见表4。通过比较MAPE值发现,加工参数对生产率、含粉率预测贡献并不大,这可能是因为数据采集过程中加工参数已较为成熟和优化,因此最终的模型数据构成选择原材料种类与比例,其优点为可以直接与基于最小成本方程原则(LCF)的配方设计软件相对接。研究结果显示,人工神经网络建立的针对颗粒含粉率、生产率的预测模型有着较好的准确性,可以直接基于数据本身模式进行构建,有助于饲料配方选择调整、生产前颗粒质量预测等实际问题的处理与解决[25]。

表4 4种使用测试数据集的所研究模型的MAPE值

以上研究成果显示,不同类型的预测模型针对不同领域的预测有着不同的特性。这要求设计者要根据不同领域的特点有针对性地选择预测方法:人工神经网络等以生物脑神经网络为特征结构,进行分布式并行信息处理,依靠系统的复杂程度,通过调整内部大量节点间相互连接的关系达到处理信息的目的,具有优良的自组织、自学习、自适应的特点,针对某些加工过程所产生的模糊的数据、数据本身的非线性和不明确的模式特征等特点有着分析过程简洁、模型建立迅速、大规模并行处理等优势;而支持向量机方法主要建立在统计学习理论和结构风险最小原理基础上,可以根据有限的样本信息在模型的复杂性和学习能力间寻求最佳折中,以获得最好的推广预测能力;而应用最为广泛的多元回归模型等数学方法则从因变量与自变量本身关系入手,具有思路清晰,表达形式明确等特点,针对有着理化指标数据庞大繁杂、结构关系非线性等特点的过程预测问题则有进一步发展的空间。

3 一种基于专家数据库的颗粒饲料质量预测模型

饲料原料是饲料颗粒成型、配方营养价值实现的基础,而不同原料的不同特性对产品最终的颗粒成型特性有着巨大的影响[26-27]。应根据原料的制粒特性,采用相应的制粒条件,才能更好地保证颗粒的成型质量。

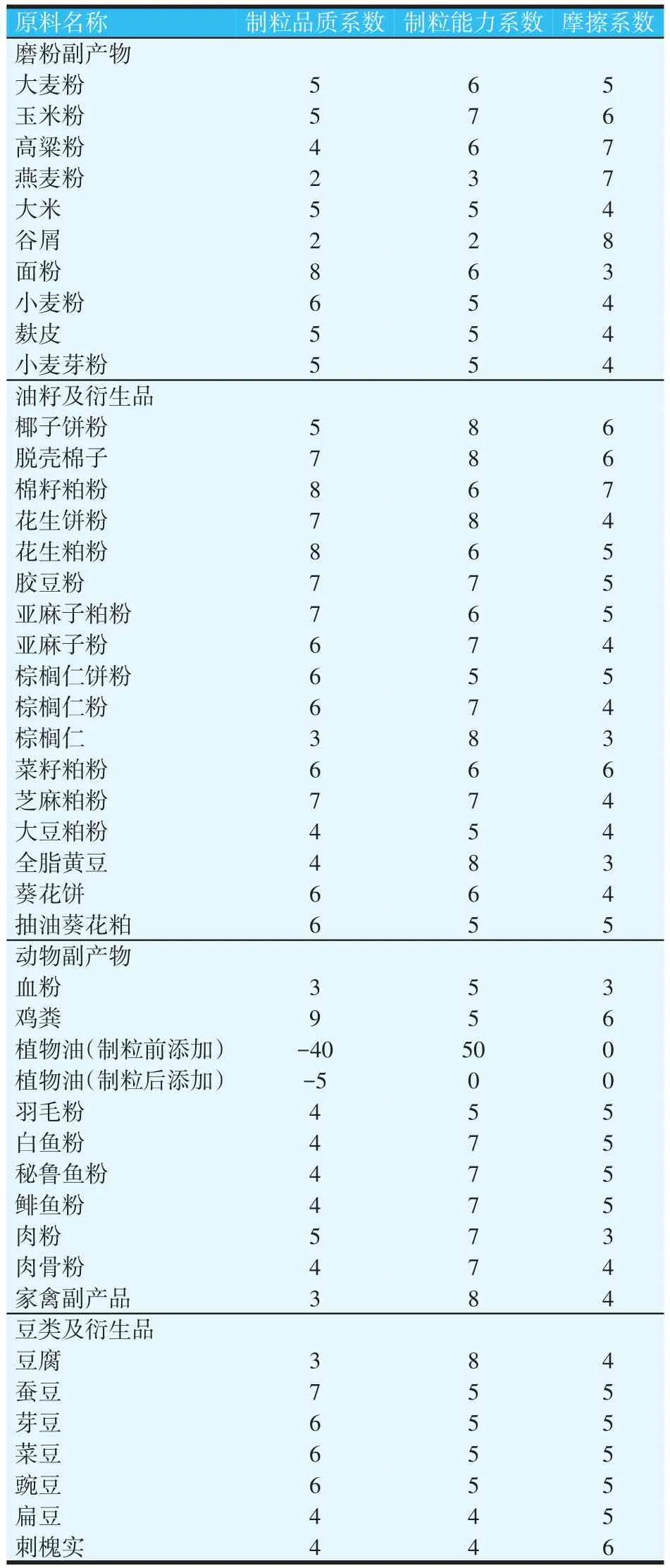

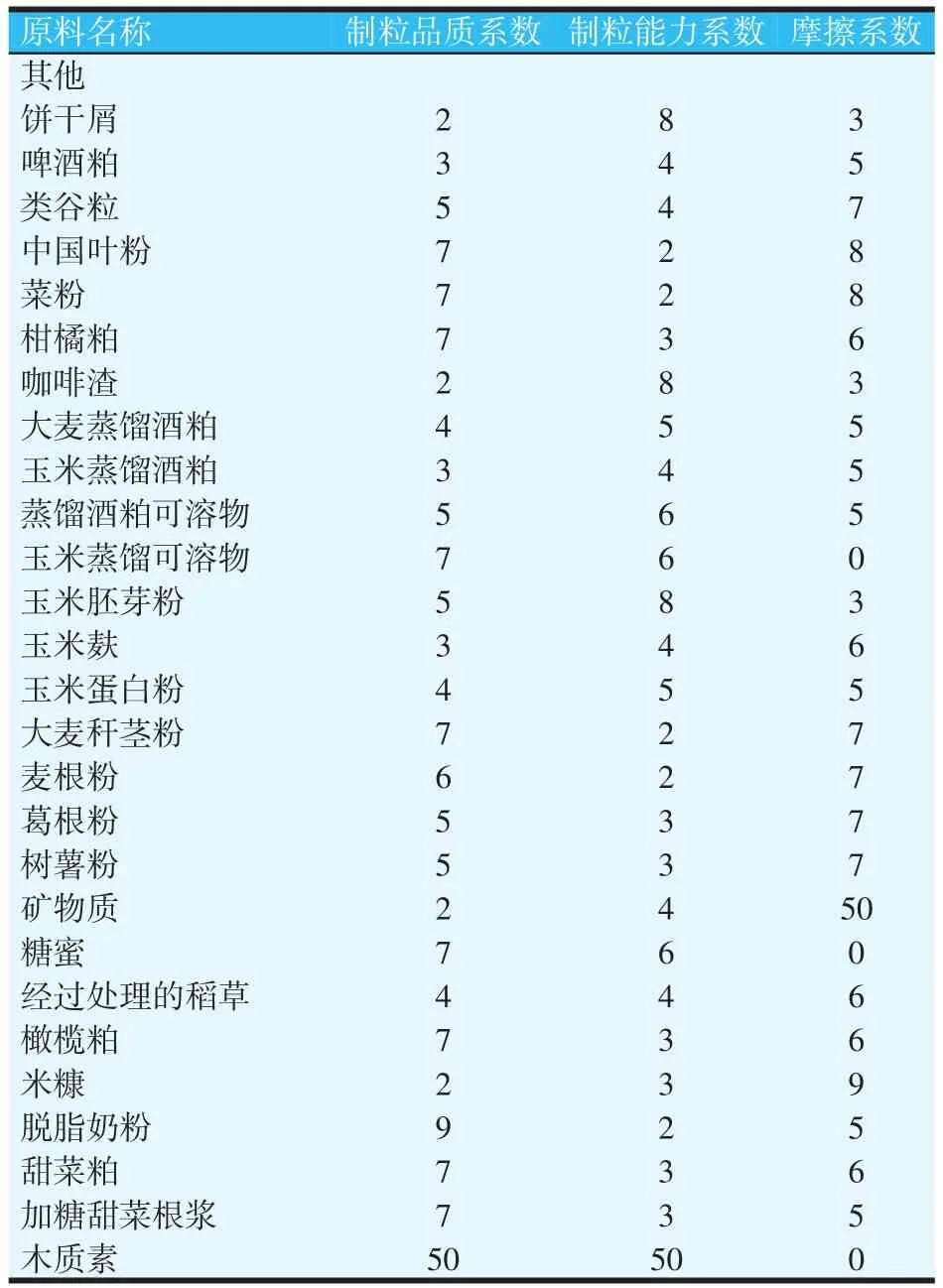

国内外相关学者从不同饲用原料特性角度出发,经过大量的实地调研与总结提炼,建立了基于实际操作者经验及评价的原料制粒特性专家数据库模型。研究将原材料按不同属性进行分类如谷物、油籽及副产物等,并针对实际应用需要设置并建立了制粒品质系数(Physical Quality of Pellets/Press quality factor)、制粒能力系数(Pelleting Capacity of the Pellet Press/Press capacity factor)和环模磨损系数(Wear of the Die/Abrasiveness factor)三项系数,以衡量颗粒饲料制粒成型效果。

这一专家数据库对这三项系数采取0~10分打分制。其中,制粒品质系数考量原材料对颗粒成型质量的贡献程度,反映这一原材料成型的难易,评分越高说明其利于生产出优良质量的颗粒;制粒能力系数则主要针对生产过程中制粒机及相关系统的能耗、生产率等指标,数值越高说明这一原材料对制粒生产过程会带来更积极的影响;环模磨损系数则主要评价原材料的使用对环模损耗程度的影响,数值越高说明这一材料的使用对环模的磨损程度越剧烈,则环模在压制该种原料时的使用寿命越短。

本文根据这一预测思路,整合总结了国内外各文献资料中有关这一专家数据库内容资料(见表5)。由此,当相关从业者在调整配方选择原材料时,欲预测新配方所制颗粒成型质量和生产过程相关情况,本文资料可以提供理论依据和参考。

表5 饲用原料制粒特性专家数据[4,28-29]

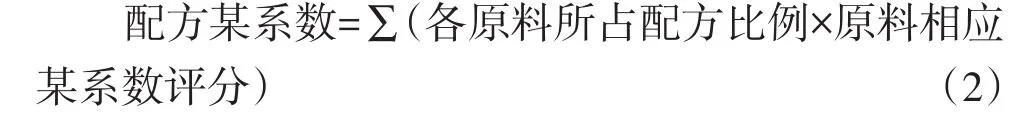

同时,这一数据库模型提供了一种简单易行的计算方式,可以根据配方中原材料的种类及其比例计算出根据这一配方所生产的颗粒饲料所具有的制粒品质系数、制粒能力系数、环模磨损系数,由此可以结合实际情况和生产者的实际需求对配方中材料的种类和比例进行调整(如颗粒产品的质量要求可以由制粒品质系数反映,调整制粒能力系数可以控制实际生产过程中设备的能耗、生产率,而如果对环模寿命及使用有要求,可以通过环模磨损系数对配方进行调整)。

表5(续) 饲用原料制粒特性专家数据[4,28-29]

根据配方所制颗粒上述三项系数计算公式如式(2):

基于公益性行业(农业)科研专项:饲料高效低耗加工技术研究与示范,作者科研团队将上述模型与可视化网页手段整合形成配方制粒特性计算工具如图4。使用时,在界面左侧树形结构中按配方内容选择成分,选入界面右侧对话框中并填写各成分比例进行计算。

以某鸭料配方为例[29](见表6),使用此计算工具计算由其所制颗粒的制粒特性。鸭料配方成分及比例如下:

将以上信息输入系统中进行计算得到结果(见图5),由计算结果可知由此配方所生产的颗粒的制粒品质系数为4.610,产能系数(即制粒能力系数)为5.345及摩擦系数(即环模磨损系数)为4.985。

图4 配方制粒特性计算工具操作界面

表6 某鸭料配方成分与比例

图5 某鸭料配方制粒特性计算结果界面

4 结语

颗粒饲料质量取决于多方面的因素,如饲料原料特性、饲料配方以及加工中各参数如粉碎粒度、制粒工艺、冷却温度等。在配方方面考虑到满足动物营养需要的同时提高饲料产品质量和降低饲料成本;在加工工艺方面应结合不同饲料原料特性调整加工过程参数,以便按配方生产出所要求的产品。而颗粒饲料的质量直接影响和决定了饲料企业的市场竞争力,并对畜牧业的健康发展起着关键性的作用。因此针对颗粒饲料质量的控制与预测对饲料加工生产有着重要的意义,可以有效地避免原料的浪费,降低生产成本和保证产品品质的一致性。在实际生产过程中,饲料行业相关从业者往往以“经验+实际调试”的方法探索配方变化后的加工工艺参数,因而产生颗粒质量不同程度的波动变化,造成不必要的浪费。因此,提出一种切合实际的基于数学方法或结构的预测模型,在实际生产对颗粒饲料质量进行估计,以减少工人摸索工艺参数所花费的时间和企业寻求适宜工艺参数带来的生产成本是非常必要的。

在今后的研究工作中,应针对颗粒饲料成型过程、配方成分特性等特点对预测模型进行有指向性的改进。如针对BP算法抗噪声和干扰的适应能力差、鲁棒性差等问题,可以考虑采用遗传算法、小波分析和径向基函数等方法作进一步的研究,对BP算法进行优化;再如对配方和加工参数种类、关系复杂这一问题,可采取主成分分析、建模自变量降维等方法优化输入参数结构,提高模型的工作效率和精度等。

总之,随着颗粒饲料应用规模的日益扩大,饲料行业使用者和生产者的投入不断增加,颗粒饲料成型质量问题已经成为焦点。目前针对成型质量的预测模型的建立与应用还存在诸多问题有待解决,应从颗粒饲料生产过程、配方原料特性本身出发,探究其作用机理和影响规律,不断优化改进预测模型方法和结构,使其可以更好地为饲料行业生产者及用户服务。