LG380/60连续管作业机的研制

2015-01-22郭峰

郭 峰

(中石化石油工程机械有限公司第四机械厂,湖北 荆州434024)

近年来,各油田为了进一步提高油气采收率,纷纷引进连续管技术。连续管冲砂技术在油井、注水井以及气井中的应用获得了不错的效果,体现出工作安全、作业周期短、效率高等优点[1]。随着该技术的逐渐成熟,连续油管已逐渐广泛应用于钻井、射孔、水平井拖动酸化、压裂、冲砂和钻塞等作业领域,在非常规天然气的开发(特别是页岩气开发)中也发挥着重要作用[2]。市场需求的增加以及复杂的作业工况,使得用户对连续管作业机的工作性能要求越来越高。其主要表现在大提升力注入头[3]、大直径连续管以及大容量油管滚筒等方面。而井下工具的专业化、作业工艺的成熟化以及作业领域的不断拓展,使得连续管作业机逐步向智能化、集成化等方向发展[4]。针对以上情形,在成功研制的LG230连续管作业机的基础上,开发了LG380/60大直径连续管作业机。

1 总体方案与整机性能

1.1 结构组成

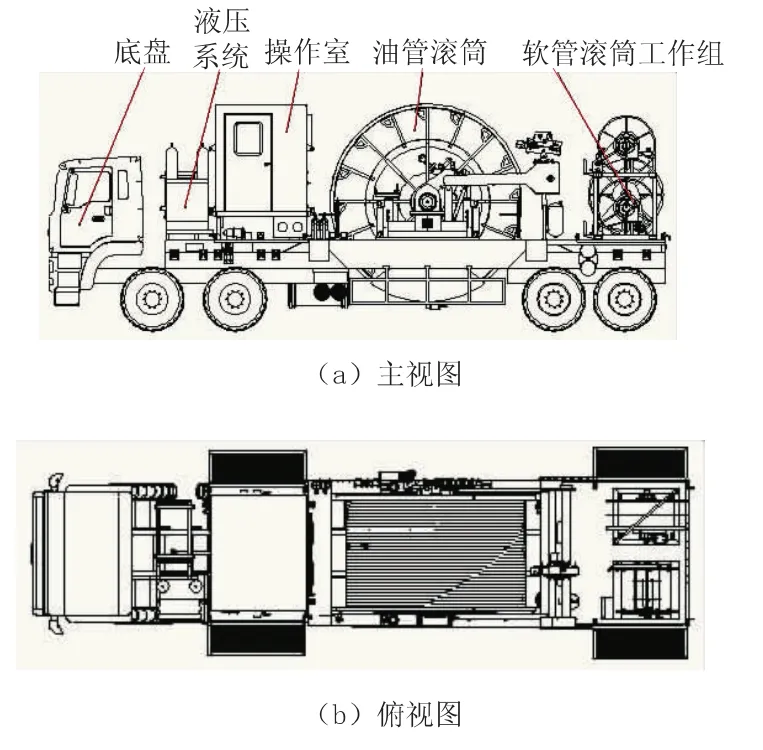

为满足油田复杂的作业环境,LG380/60大直径连续管作业机采用主辅车配置。主车由底盘、液压系统、操作室、油管滚筒及软管滚筒工作组等组成,其主要结构如图1所示;辅车由底盘、注入头、防喷器、防喷盒及液压随车吊等组成,其主要结构如图2所示。

图1 主车结构示意图

图2 辅车结构及布局

1.2 工作原理

LG380/60大直径连续管作业机是集液气控制与电路控制于一体的高效集成设备。该作业机液压动力由底盘发动机全功率取力器输出,再经由传动轴驱动分动箱,由分动箱分别带动注入头液压泵、油管滚筒液压泵及综合液压泵获得。气路系统主要起指示系统气压值,为注入头链条与连续管润滑的作用。主车底盘大梁采用变截面结构,滚筒可以沉于底盘大梁之下,从而在整机不超高的前提下增加滚筒容量。同时通过滚筒升降可以调整移运过程的离地间隙,从而更好地适应道路和井场条件。

1.3 主要技术参数

注入头设计最大提升力为380 kN,最大注入力190 kN,最大提升速度60 m/min,最大注入速度30 m/min;连续管滚筒容量φ60.3 mm×3 000 m或φ50.8mm×4600m;防喷器组通径为103.1mm,工作压力为70 MPa;整车移运状态外形尺寸(长×宽×高): 主车为 12 000 mm×2 720 mm×4 300 mm,辅车为11000mm×2 500 mm×4 100 mm。LG380/60连续管作业机具有大提升力、大容量等优点,其技术参数和性能指标达到国内外先进连续管装备技术水平。

1.4 技术特点

在成功研制的LG230连续管作业机的基础上,对LG380/60连续管作业机的关键部件和核心技术进行了以下优化,使其相关参数达到设计标准,性能得到提高,以满足作业机新的要求。

(1)大提升力、适应管径大、滚筒容量大、移运性能好、工况适应性强、作业安全可靠。

(2)底盘采用变截面大梁结构,油管滚筒能下沉安装,具有可升降、可快换的特点。

(3)注入头驱动系统采用对称布置,整体起吊平稳,井口安装时间少,提高作业效率。

(4)采用计算机电控液方式对防喷器组、注入头夹紧张紧系统等进行自动控制,安全便捷。

(5)防碰系统能自动判别连续管及工具是否脱开井口阀门,减轻操作强度,增加作业安全性。

2 主要部件结构和功能

2.1 注入头

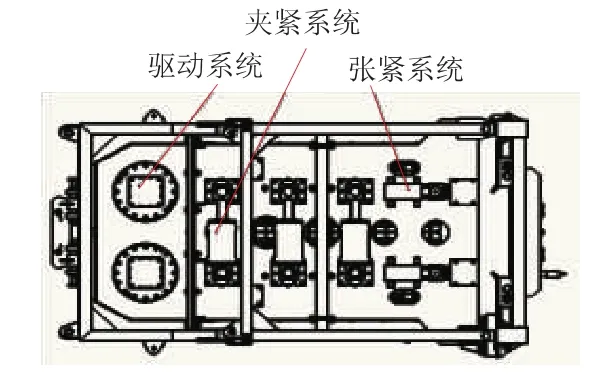

注入头是连续管作业机的核心部件,主要由驱动系统、夹紧系统、张紧系统等组成,如图3所示。

图3 注入头结构

驱动系统主要包括减速箱、液压马达、刹车、驱动轴、驱动链轮等。采用对称布置,整体起吊平稳,井口安装时间少,提高作业效率。夹紧系统主要包括液压夹紧油缸、夹持块、滑板等。液压夹紧油缸的作用使滑板压在链条总成中的轴承上,通过轴承将夹紧力传递给夹持块,从而夹紧连续管来实现连续管的上提与下放动作。夹持块可快速更换,来满足不同管径的作业要求。张紧系统主要由夹紧系统对液压张紧油缸张紧来保持链条恒定张力,避免链条松弛损坏油管。注入头负载显示系统采用预压式结构,提高设备适应性、减少日常维护、节约成本。与注入头匹配的动力鹅颈管采用全液压控制,方便操作,降低高空作业风险。

2.2 连续管滚筒

连续管滚筒的主要功能是容纳、支撑连续管;控制注入头与滚筒之间的连续管拉力,保持收放连续管过程拉力处于恒定;确保连续管收放平稳缠绕整齐。滚筒主要包括护罩、高压管汇、固定装置、滚筒体、驱动装置、排管装置以及计数装置等部件,如图4所示。

图4 油管滚筒结构

护罩对连续油管起保护作用,防止其散乱;并且为滚筒下沉式安装提供预留接口。高压管汇通过高压旋转接头与滚筒轴连接,为各种作业提供循环介质。液压马达控制油管滚筒的正反转,为连续管提供恒定拉力,便于连续管紧密地缠绕在滚筒上。排管器安装在滚筒上,使连续管在滚筒上整齐有序排列。排管器上安装有计数器用以测量连续管的长度。通过液压油缸的伸缩来调节排管器的工作角度,使连续油管以合适的角度进入鹅颈管,减小油管损耗,延长油管寿命。固定装置与刹车配合使用,在行车时保持滚筒平稳;在作业过程中必须解除该装置才能开始工作。

由于底盘采用变截面大梁结构,使得油管滚筒能够下沉安装,满足大容量的要求;同时,通过液压油缸的作用可以使滚筒升降自如。

2.3 液压系统

整车液压系统主要由注入头液压系统、油管滚筒液压系统、综合控制液压系统等组成[5]。由底盘发动机提供动力,通过传动装置驱动液压油泵。注入头液压系统为闭式系统,采用闭式液控变量柱塞泵单独给注入头两速变量马达提供动力,实现注入头下入提升及高低速运行。油管滚筒液压系统为开式系统,定量双联叶片泵给油管滚筒低速大扭矩马达及压力控制油路提供动力,实现油管滚筒正反转及与注入头联动控制。综合控制液压系统为开式系统,叶片泵分别给排管器控制系统、操作室起升系统、动力软管滚筒马达、防喷器控制系统、注入头控制系统等提供动力。

2.4 数据分析与自动控制系统

整个数据库存储为开式结构,降低了数据丢失风险。通过对管轻、管重、油管深度、油管速度、井口压力及循环压力各个量的采集,结合作业实际工况对油管疲劳寿命及油管受力情况等进行分析,实现数据实时远程监控。控制系统分为手动控制和自动控制。手动控制指工作人员在操作台上通过直接操作各控制手柄来实现各个动作,而自动控制指工作人员通过人机交互界面的操作来实现各个动作。当进行自动控制时,手动控制无效。自动控制相比手动控制更加智能化,是LG380/60连续管作业机设计的一大亮点。

3 现场应用

2012年10月,LG380/60连续管作业机到达岳101-67-H1井开展冲盐解堵作业。选择冲洗工具串组合:ROLL接头+双瓣式单流阀+多孔喷头。从施工到结束作业只用了2天时间就将盐液冲洗至设计位置。整个过程有效地控制了地层压差,大大缩短了施工周期,降低了风险,节约了成本。作业过程中低速档最大速度达到25 m/min,下井深度达3 134 m。整套设备运转正常,各指标与设计值相符合,达到国内外先进水平。

4 结 语

中石化石油工程机械有限公司第四机械厂研制出的LG380/60连续管作业机采用变截面大梁结构,满足大容量滚筒下沉安装,解决设备超高、离地间隙小等问题,符合运输要求,提高整机移运性;采用自动控制系统,使操作更加智能化。现场应用表明,整机各性能参数达到设计要求,满足各种复杂工况作业需求。该作业机的成功研制满足非常规油气资源的勘探开发需求;适应连续管喷射射孔、分层压裂、连续管钻井作业工艺需求;有助于提高我国连续油管设备的制造水平及作业工艺水平。

[1]李秋燕,刘铁军,梁宇庭,等.连续油管技术在冲砂作业中应用效果[J].石油矿场机械,2012,41(6):84-87.

[2]吕选鹏,周承富,陈辉,等.连续油管技术在页岩气勘探开发中应用前景[J].石油矿场机械,2012,41(2):67-70.

[3]瞿丹,黎伟.连续管注入头现状及发展趋势[J].石油矿场机械,2012,41(1):46-50.

[4]赵昆.国外连续油管作业机研究进展及国内现状[J].石油矿场机械,2012,41(2):78-84.

[5]孙晓明,张保弟,李德清,等.LGC230型连续油管作业车研制[J].石油矿场机械,2010,39(8):23-27.

[6]刘成.吐哈油田连续油管技术的应用[J].石油矿场机械, 2001, 30(3): 45-47.

[7]陈辉,曹志新,蒋建华,等.连续油管在伊朗小井眼高压气井中的应用[J].国外油田工程,2010(6):55-60.

[8]尹方雷.连续管钻井技术现状及发展趋势[J].内蒙古石油化工, 2012(13): 34-38.

[9]任国富,张华光,付钢旦,等.国外连续油管作业机的最新进展[J].石油矿场机械,2009(2):25-29.

[10]毕宗岳,井晓天,金时麟,等.连续油管性能研究与产品开发[J].石油矿场机械, 2010(6):19-23.