TC4钛合金薄壁圆管纵缝TIG 焊接模拟与分析

2015-01-22王永军云海涛

杨 凯,王永军,云海涛,白 颖,傅 莉

(1.西北工业大学 陕西省数字化制造工程技术研究中心,西安710072;2.中航飞机股份有限公司 西安飞机分公司,西安710089;3.西北工业大学 材料学院,西安710072)

飞机环境控制系统的输气管道零件是采用板料渐进折弯成形后,将管件上的缝隙进行焊接的方法制造[1]。为防止钛合金在焊接过程中氧化,可采用惰性气体保护的钨极氩弧焊(TIG焊)进行焊接。由于高度集中的瞬时热输入和随后的快速冷却,钛合金薄壁管件在焊接过程中会产生较大的焊接残余应力,导致角变形、弯曲以及焊缝处的波浪变形。

Mollicone P等[2]为了对焊接过程进行有限元分析,建立了不同的热弹塑性有限元模型,研究了所建模型对模拟结果的准确性以及焊后变形的影响。Padma Kumari T等[3]利用焊接模拟软件对EBD焊接接头的残余应力和焊接变形进行了有限元分析,研究了装夹条件对焊后残余应力和变形量的影响,并取得了良好的效果。Deng D等[4]对低碳钢薄壁板的焊后变形进行了有限元模拟,验证了固有应变法预测薄板对接接头焊后变形的有效性。曹振宁等[5]推导出了熔透情况下焊接熔池表面的变形方程,并建立了TIG焊接熔透熔池流场与热场的数值分析模型。陈玉华[6]等采用焊接过程数值模拟软件SYSWELD研究了在役输气管线焊接过程中管道内壁的变形。郑炜[7]建立了脉冲TIG焊接熔池温度场瞬态数值模型,建立了一套适合该模型的非稳态、非线性、多区域、强耦合特点的数值模拟方法。王中辉等[8]利用有限元分析软件SYSWELD对薄板对接焊缝进行数值模拟,得出平板对接焊缝温度场分布和变形,并通过试验验证了模拟分析结果的可靠性。何洪文等[9]采用三维激光扫描法测量板材的焊接变形。

本研究使用SYSWELD软件,对TC4钛合金薄壁圆管纵缝焊接过程进行了模拟,得到了焊接温度场和焊后变形的分布结果。

1 有限元模型的建立

1.1 网格划分

TC4钛合金薄壁圆管的外径60 mm,壁厚0.8 mm,长度200 mm,焊缝形式为纵缝对接,采用氩气保护的TIG焊,电弧电压为14.2 V,焊接电流为31 A,焊接速度为1.4 mm/s。用Visual-Mesh对TC4钛合金薄壁圆管进行建模和网格划分。为了防止求解时出现不收敛的问题,网格划分时尽可能采用规则的四面体单元。由于焊缝周围的温度梯度较大,而远离焊缝的区域温度梯度较小,因此将焊缝附近区域的网格细化,如图1所示,这样既能够保证焊缝区域有足够的计算精度,又能减少计算时间。

图1 TC4钛合金薄壁圆管网格划分模型

模型共有节点6 120个,1D单元100个,2D单元6 180个,3D单元3 000个,模型表面的2D单元无畸变网格。

1.2 材料的物理性质

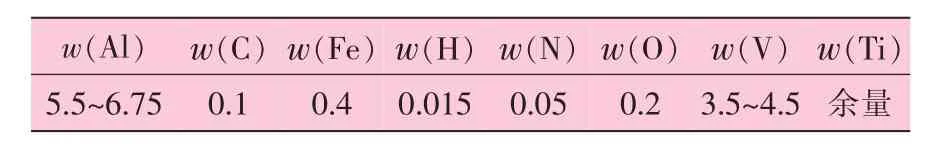

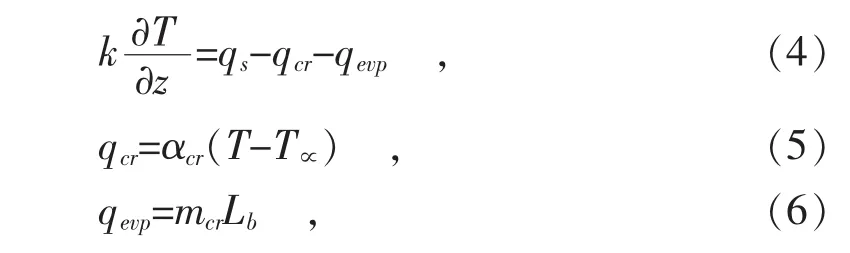

材料为TC4钛合金,熔点约为1 650℃,密度为 4.51×103kg/m3, 主要化学成分见表 1。

表1 TC4钛合金主要化学成分 %

TC4钛合金的主要力学性能参数随温度变化曲线如图2[10-11]所示。

图2 TC4钛合金主要力学性能参数随温度变化曲线

1.3 焊接热源

焊接温度场的精确描述是进行焊接应力分析的前提,焊接温度场决定了焊接应力场和应变场。焊接过程中熔池是在运动状态下结晶的,熔池是以等速随热源而移动的。在熔池中金属的熔化和凝固过程同时进行,在熔池的前半部进行熔化过程,后半部进行凝固过程。

通常对于常规的手工电弧焊、TIG和MAG等进行模拟时,双椭球热源模型是目前使用最多的一种热源模式,该热源考虑到焊接电弧对熔池的冲击性,能够对焊接温度场进行准确的模拟[12-13]。据此,数值模拟热源选择双椭球体热源模型。

图3为双椭球热源模型示意图。由图3可知,双椭球体热源模型由两个半椭球体构成,分别对热源前半部分和后半部分进行模拟,前后两个半椭球体的尺寸不一样,因为在实际焊接热源的前段热源密度更大。

图3 双椭球体热源模型示意图

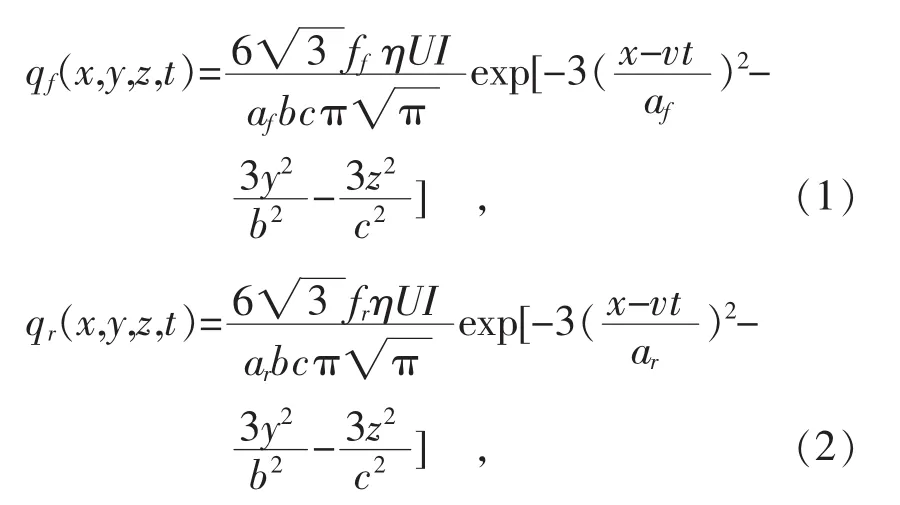

双椭球体热源模型函数表达式如下:

式中:qf,qr—熔池前后的热输入密度,W/mm3;

ff,fr—热源分布参数,ff+fr=2;

η—热源效率;

U—电弧电压,V;

I—焊接电流,A;

af—双椭球前半轴长度,mm;

ar—双椭球后半轴长度,mm;

b—表示双椭球热源宽度,mm;

c—双椭球热源深度,mm;

v—焊接速度,mm/s;

t—焊接时间, s。

1.4 控制方程及边界条件

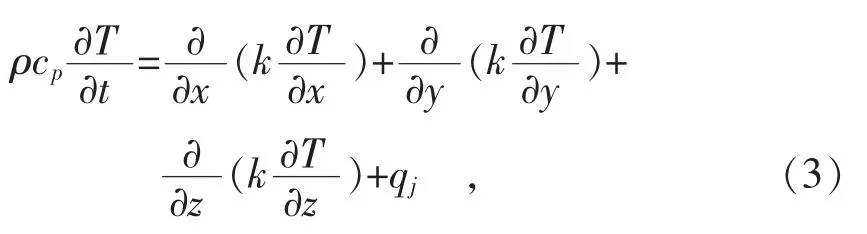

1.4.1 控制方程

TIG焊接包括起弧、熔池形成、熔池长大、熔透、达到宏观准稳态和熄弧等过程。焊接热过程取决于外加热源的分布形式、材料的热物理性能以及材料与周围的换热。三维焊接温度场数值计算模型可以描述如下:温度T(x,y,z,t)为空间坐标(x,y,z)与时间t的函数,在间接考虑熔池中液态金属流动的情况下,区域中的任意点应满足能量守恒方程

式中:k—热导率;

cp—定压比热容;

ρ—材料密度;

T—温度;

t—时间;

qj—源项。

1.4.2 边界条件

(1)工件上表面

式中:qs—焊接电弧热流密度;

qcr—因对流和辐射而散失的热流密度;

qevp—因蒸发而散失的热流密度;

αcr—对流和辐射的综合热传导系数;

T∝—环境温度;

mcr—蒸发率;

Lb—蒸发潜热常数。

(2)工件下表面

(3) 计算区域

计算区域关于焊缝中心线对称,对于对称面,有

能量守恒方程的初始条件为

2 焊件焊后性能分析

2.1 焊后温度场分析

随着热源的移动,构件上的各个节点的温度不断发生变化,温度场求解正确与否直接影响到后面的变形模拟结果。

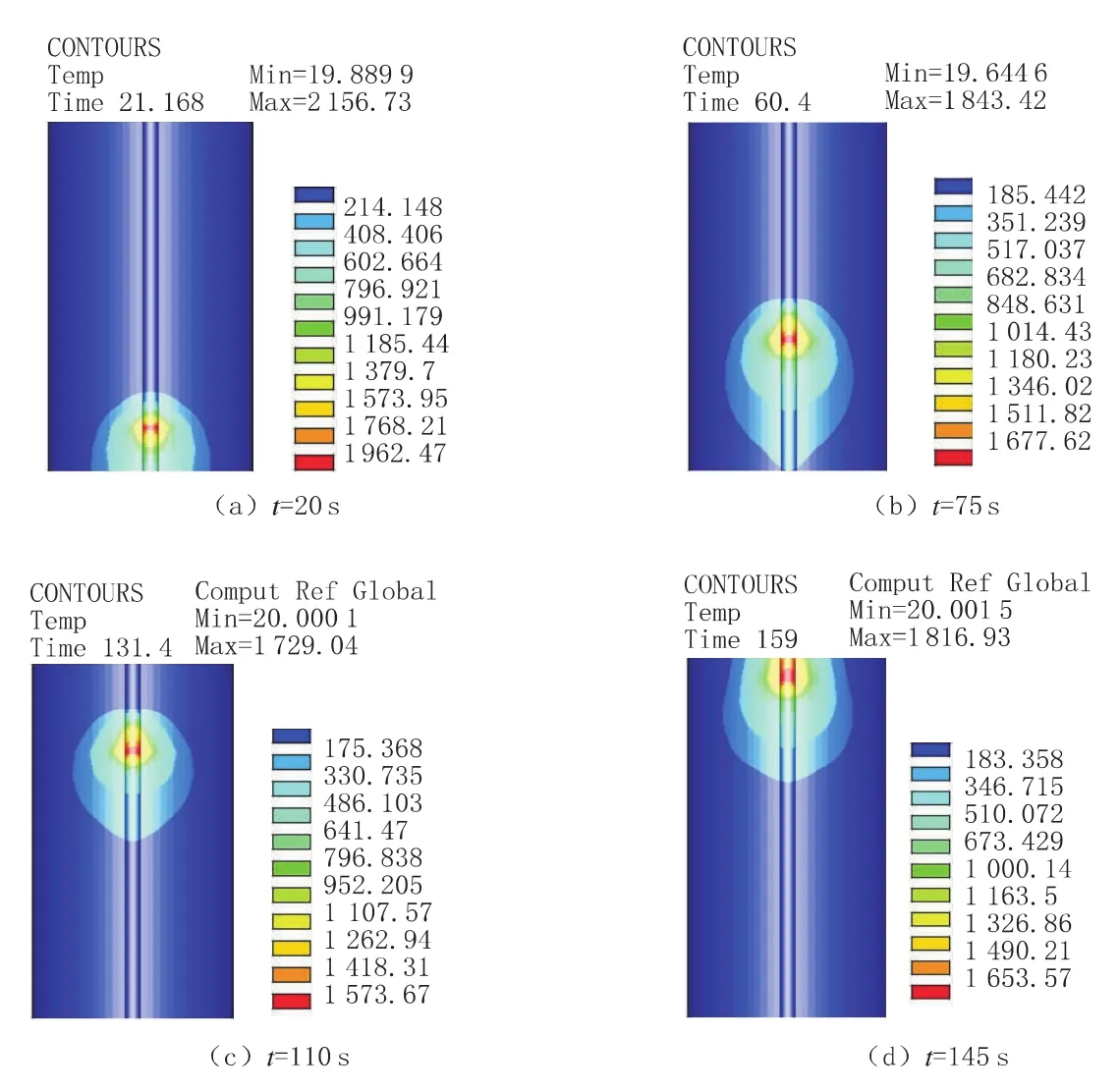

焊接开始的时候温度不是很稳定,但是随着焊接过程的进行,构件逐渐升温,温度场进入准稳定状态。图4为准稳定状态下热源所在位置及温度场分布云图。通过云图可以看出准稳定状态下的等温线呈椭圆形分布。在热源中心前部等温线密集,温度梯度较大,热源中心后部和远离焊缝的地方温度梯度逐渐减小甚至不受热源影响。

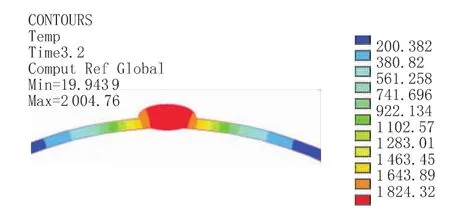

图5为焊缝截面示意图,母材金属在焊接电弧的作用下,局部金属发生熔化形成熔池。焊缝处于熔透状态,焊缝及其邻近区域温度梯度较大。

图4 不同时刻温度场云图

图5 焊缝截面示意图

2.2 焊接变形分析

在焊接的过程中,热源对焊件进行了不均匀的加热,焊后金属沿焊缝收缩时受到焊件低温部分的阻碍,整个工件纵、横向尺寸有一定量缩短。如果在焊接过程中,焊件能够较自由的伸缩,则焊后焊件的变形较大,而焊接应力较小;反之,如果焊件厚度或刚性较大不能自由伸缩,则焊后变形较小而焊接应力较大。

图6 焊件变形云图(放大5倍显示结果)

图6为焊后试件整体变形云图,变形主要发生在焊缝及装夹点处,最大变形量发生在装夹点处,约为0.69 mm,同时焊缝中心线附近有波浪变形。图7所示试样焊后实物照片,图7中显示圆管两端发生较为明显的翘曲变形。

图7 焊件焊后端部变形照片

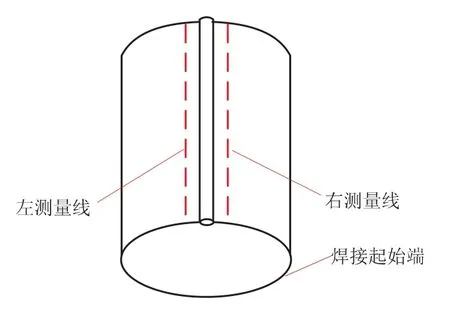

为准确测量出圆管的焊后变形量,本研究采用非接触式三维激光扫描仪测量试样的焊接变形。焊接前后应用激光扫描仪对试样进行扫描,输出相应的点云文件,应用逆向工程软件Geomagic Qualify对构件焊接前后的点云文件进行分析和处理,截取热影响区内距离焊缝中心线周向4 mm处的纵向截面线,进行取样测量,测量位置如图8所示,可以得到距离焊接起始端不同位置处焊接变形量的大小。

图8 变形量测量位置示意图

由于试验件是由渐进折弯工艺成型的管件,试件在试验之前两端变形较大,测量得到焊接变形的分布曲线如图9所示。随着距离起始节点位置的不断加大,距离焊接起始节点变形量首先急剧下降,而后趋于平缓,在将要到达圆管的另一端时,变形量又大幅度上升,测量线上的变形量在圆管两端处达到最大。模拟结果与扫描试验结果变形趋势相似。

图9 变形量分布曲线图

3 结 论

(1)利用SYSWELD软件所提供的热源校核工具,结合实际焊件尺寸,输入相应的焊接工艺参数以及材料的热物理性能参数对热源进行校核,得出合适的热源模型,并取得了良好的模拟效果。

(2)通过三维激光扫描测量焊接后管件的变形,焊接模拟与试验结果显示的变形规律一致。

[1]张纪春,王永军,白颖.大飞机钛合金薄壁管道零件冷成形关键技术研究[J].航空制造技术,2013(1):108-111.

[2]MOLLICONE P,CAMILLERI D,GRAY T G F,et al.Simple thermo-elastic-plastic models for welding distortion simulation[J].Journal of Materials Processing Technology,2006,176(1):77-86.

[3]PADMA K T,VENKATA S S.Finite element analysis of EBW welded joint using SYSWELD[J].International Journal of Emerging Technology and Advanced Engineering,2013,3(2):337-340.

[4]DENG D,MURAKAWA H.Prediction of welding distrotion and residual stress in a thin plate butt-welded joint[J].Computational Materials Science,2008,43(2):353-365.

[5]曹振宁,武传松,吴林.TIG焊接熔池表面变形对流场与热场的影响[J].材料科学与工艺,1996(1):62-70.

[6]陈玉华,王勇,何建军.输气管线在役焊接管道内壁变形的数值模拟[J].焊接学报,2010,31(1):109-112.

[7]郑炜.脉冲TIG焊接熔池流场与热场动态过程的数值模拟[J].焊接学报,1997,18(4):227-231.

[8]王中辉,韩笑傲,张志莲,等.薄板焊接数值模拟研究[J].焊管,2011(4):24-26.

[9]何洪文,赵海燕,钮文翀,等.应用三维激光扫描法测量板材的焊接变形[J].焊接学报,2012,32(12):9-12.

[10]《中国航空材料手册》编委会.中国航空材料手册[M].北京:中国标准出版社,2002.

[11]JOUVARD J M,GIRARD K,PERRET O.Keyhole formation and power deposition in Nd:YAG laser spot welding[J].Journal of Physics D:Applied Physics,2001(34): 2894-2901.

[12]莫春立,于少飞,钱百年,等.焊接热源计算模式的研究进展[J].焊接学报, 2001, 22(3):93-96.

[13]李美艳,王勇,宋立新,等.管线钢在役焊接接头残余应力的数值模拟[J].焊管, 2011,34(7):18-22.