雷达同轴线故障机理分析及优化∗

2015-01-22宋为民席广辉袁晓明曹国光

宋为民,席广辉,袁晓明,陈 宏,彭 伟,曹国光

(1.中国电子科技集团公司第三十八研究所,安徽合肥230088; 2.安徽博微长安电子有限公司,安徽六安237010)

0 引言

雷达同轴线属于TEM波(横向电磁波)传输线,是一种由内、外导体构成的双导体传输线。因具有频带宽、损耗低、尺寸小、与微带电路连接方便等特点,广泛应用于雷达功率传输系统中。同轴线按结构形式可分为两种:软同轴线和硬同轴线。同轴线的外导体是金属管,内导体一般为金属管或实心导体,内、外导体间的介质是空气,内、外导体用介质材料实现支撑[1]。同轴线连接接头分为插接头和平接头,雷达主要采用插接头形式,插接头是指内导体一个做成插芯,另一个做成插孔,通过插芯和插孔连接。外导体则通过螺纹或卡口连接[2]。

1 雷达馈线组成

馈线系统的功能主要是把发射机的输出功率有效地传输到天线阵面上,它是电磁波能量的传输通道。

为了实现雷达的空间扫描要求,还要设计一种铰链,它除了能传输电磁波能量以外,还必须要能够进行360°旋转,以完成雷达天线阵面的旋转、翻转等机械功能。这种铰链的设计主要是利用四分之一波长的空气间隙,来保证既可传输信号又能旋转的功能。按照铰链所实现的功能,一般把它分为方位铰链和俯仰铰链两种。方位铰链主要用于实现天线在水平面上360°旋转,而俯仰铰链则用于实现天线阵面的翻转,以便于雷达进行举升、运输和维修。

另外,为了检测发射机输出及反射功率的大小,一般需设计同轴耦合器,以掌握同轴线系统及发射系统在高功率状态下的工作情况。

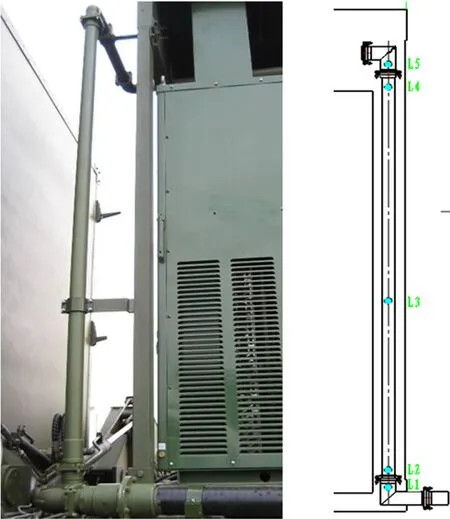

采用了同轴线系统的雷达,同轴线系统组成较长,从发射功分网络到阵面合成网络,要连接十几乃至几十根同轴线,不可避免地要分段和弯曲,典型传输通道如图1所示。

图1 雷达馈线组成框图

2 同轴线典型故障

同轴线故障主要是插孔处断裂和熔化,断口表面有黑色物质覆盖,局部可以看到因电弧而留下的烧蚀痕迹,如图2所示。

图2 失效样品

例如,某型号雷达使用过程中,发现雷达同轴线出现打火问题,打火部位为同轴线及同轴线弯头部分,如图3、图4所示,故障主要出现在长度超过1 000 mm的同轴线和与其相邻同轴线弯头上。该型号雷达同轴线连接形式为插接头形式。

本文针对雷达同轴线出现的打火故障,从失效机理分析,有针对性地提出了优化设计要点,并进行了相关验证,证明了解决措施的正确有效。

图3 同轴线打火

图4 雷达同轴线示意图

3 失效机理分析

电接触失效是同轴线插接头失效的主要形式。在正常的工作条件下,造成同轴线插接头失效,即决定同轴线插接头工作寿命的主要原因是接触压力减小、微动磨损和表面膜层的生长,而影响接触压力、微动磨损和表面膜层变化的主要因素是振动和环境温度[3]。同轴线打火主要是由各种原因造成的传输效率下降,能量转换成热能,当热能超过系统承受能力时,就会产生不可逆的损坏。

3.1 电阻

从微观角度分析,任何光滑的表面都是凹凸不平的。两个接点接触时,不可能是整个接触面接触,实际接触面分为两部分:一部分是金属与金属的直接接触,另一部分是通过界面氧化而形成氧化膜、有机气体吸附膜或尘埃等所形成的沉积膜而相互接触。对接触件而言,总接触电阻R由3部分组成,可用式(1)表示:

式中:Rc为集中电阻;Rf为膜层电阻;Rp为金属导体电阻。膜层电阻是接触电阻变大的主要因素[4]。

集中电阻Rc是指电流通过接触面时,由于接触面缩小而导致电流线收缩所显示的电阻。它是由接触压力或热作用破坏界面膜而形成金属与金属直接接触所构成的电阻。其大小与材料本身的特性、生产工艺(如粗糙度、电镀质量和热处理后的性能等)和接触压力等有关。插孔间隙过大或接触簧片应力松弛都将使接触压力减小和集中电阻增大。

膜层电阻Rf是指由于周围环境条件及有害气体的影响造成接触表面形成膜层而构成的电阻。

有资料表明,当电接插件表面采用镀银时,加电压通断试验后发现碳、硫、锌和氧等元素会在接触表面大量出现。表面生成了使接触电阻不稳定的氧化膜。

氧化膜的生长与温度和湿度有很大关系,温度和湿度越高,生长速度越快。这是膜层电阻的最主要来源之一。膜层电阻的另一来源是由于尘埃和(焊剂)油污等在接触表面的机械附着和沉积所形成的较松散的表膜,因带有微粒物质,极易镶嵌在接触表面的微观凹坑处,使有效的接触面积缩小、接触电阻增大,并且极不稳定。

影响接触压力和表面膜层变化的主要因素有振动和温度,这是因为温度不仅决定了在大气环境下接触件表面膜层的生长,而且还会因插孔蠕变而影响接触压力的大小。绝缘件的材料老化,铍青铜的应力松弛也受温度影响较大,所以硬同轴线接插头的温度控制很重要,改善散热让其在合理的温度范围内工作有利于可靠性提高。

3.2 热变形

由于同轴线的内外导体在微波传输时的发热量不同,同时两者的尺寸和刚度不同,内外导体的伸缩量也不相同,本文对同轴线进行热仿真,图5是热仿真的温升变形图。由图5可知,当内导体(材料H62黄铜直径10 mm)在温升约60℃时,两端固定的内导体将会发生约24 mm/1 400 mm的变形,该变形对内导体的破坏极其严重。为了消除该种变形,设计上一般采用了在内导体上预留足够热涨伸缩缝的结构形式。

图5 内导体温升变形图

3.3 接头界面配合尺寸

造成传输效率下降的主要原因有:传输通道是否连续,产生的热能是否超过系统中的薄弱环节,接头接口界面是否合适等。针对某型打火同轴线的界面尺寸分析,界面尺寸关系到耐受温升。

如图6所示,外导体总长为1542.5 mm,内导体加插头和插口总长为1543.5 mm。如图7所示,界面尺寸间隙为0.5 mm,考虑公差实际间隙为0.55~1.03 mm。插头和插口让位间隙在0.1~1.2 mm之间。按0.55 mm间隙计算耐受温升为20℃,1.03 mm间隙耐受温升为37.5℃。

图6 同轴线装配图

图7 同轴线装配尺寸图

如图8所示,检查同轴线与界面间隙相关尺寸。

图8 同轴线装配图

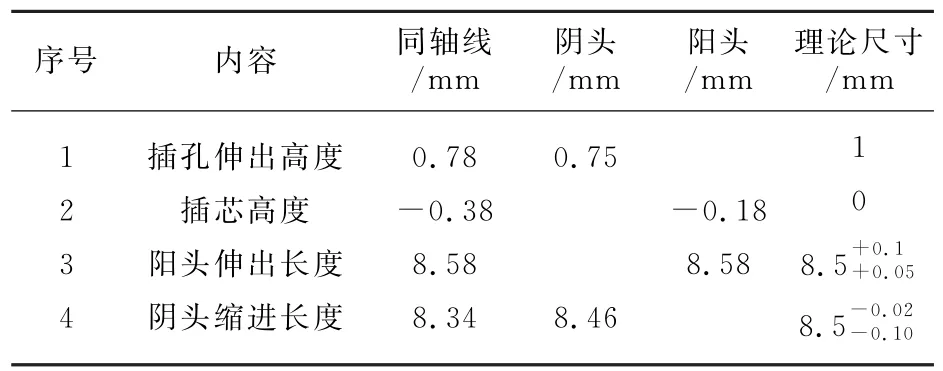

在试验现场对雷达样机同轴线拆开,进行了实际尺寸的测量,环境温度为17℃,发现同轴线插头与插口界面实际间隙为1.24(0.38+0.78+ 0.08)mm,1.24mm能耐受温升为45℃。测量数据如表1所示。

表1 同轴线测量数据表

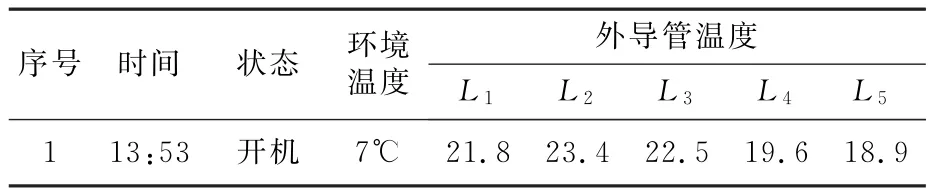

在雷达样机上采用FLUCK红外热测仪,同轴线下端插芯插孔间隙调整为零(称试验同轴线),并与批产同轴线进行温升对比试验。试验结果如表2和表3所示。

表2 试验同轴线温度测量数据表

表3 批产同轴线温度测量数据表

如图9温度仿真所示,试验同轴线比批产同轴线相同位置温升高5.7℃。

图9 同轴线温度测试图

在试验现场对雷达弯同轴线进行内导体表面温升试验。开机75min后,同轴线内导体表面温升25.1℃,测试点最高温度39.3℃,此时环境温度为14.2℃。在试验现场,用于测试的同轴线未充干燥气体。

当界面间隙较小,温升到一定程度且内导体较长的情况下,热胀冷缩产生应力使内导体受压产生弯曲变形。

根据同轴线理论,导引的电磁波波形属于TEM波,同轴线内导体的外表面电场最强。打火系空气在强电场作用下击穿所致。空气一经击穿,起先是微小的吱火,吱火引起内导体外表面粗糙和起毛刺,使吱火越发严重,最后打火,这是一个恶性循环的过程[5]。因此,插芯插孔结合界面设计出足够伸缩缝,能预防热胀冷缩产生应力使内导体受压产生弯曲变形。

从上述计算可以看出,该段同轴线的耐受温升偏低。

3.4 电场功率

强电场可能击穿空气导致同轴线打火,在标准条件下空气的击穿场强为30 k V/cm,此时,对于空气同轴线,击穿功率可近似写为

式中:r1和r2分别表示同轴线内导体外半径和外导体内半径,单位为cm;E0表示标准条件下空气的击穿场强,单位为k V/cm;W表示击穿功率,单位为MW[6]。根据计算公式,耐受功率与空气击穿场强平方成正比。潮湿空气及灰尘等会引起击穿场强急剧下降。

4 优化设计要点

通过以上同轴线打火失效机理分析,有针对性地提出了优化设计要点。

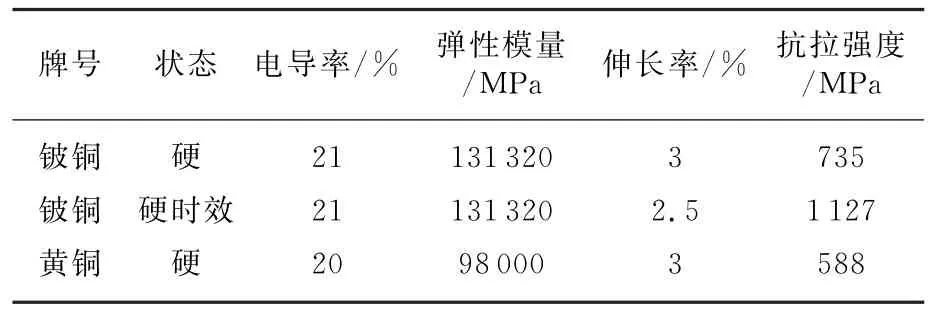

4.1 接插头材料选择

根据接触电阻理论,雷达同轴线插接头材料需要选择良导体材料,并且弹性较好,涂覆层避免选择镀银。

考虑到材料特性,从表4可以看出,同轴线插头材料选择时效硬化型铍铜合金性能最优,例如选择铍青铜QBe2.15。选择的材料成分应该符合GB/T5233-2001《加工青铜化学成分和产品形状要求》。铍青铜热处理工艺要求严,要求温差在±10℃范围内[7]。时效过程应符合铍青铜弹性元件时效规范要求。铍青铜作为一种弹性合金,其质量体现在它的弹性极限和抗应力松弛特性上[8]。

表4 铜合金性能表

4.2 保证电连续性和气密性

从电场功率计算公式和电阻分析可以看出:同轴线充干燥气体,有利于散热和改善空气场强,从而提高同轴线的功率耐受性;同时,作为功率传输通道需要保证电连续性。为保证同轴线的连续性和气密性,可采取以下三点具体措施进行优化及性能加强。

(1)对内腔充气9.8×104Pa干燥空气进行气密性试验,无漏气现象。

(2)用高压测试台,在50 Hz交流电10 000 V电压作用下对同轴线耐压进行试验1 h。

(3)用频谱分析仪在工作频率点上进行驻波系数测试,驻波系数均小于1.1。

4.3 预留足够热胀伸缩配合余量

从前文分析得知,要在插芯插孔结合界面设计出足够伸缩缝隙,释放热胀冷缩带来的应力。改善间隙可以把同轴线长度变短,或者对长度过长的加大结合界面间隙。根据使用工况,确定耐受温升,根据温升核算界面间隙。

4.4 同轴线变形控制

传输功率较大时,要求传输链无泄漏功率,否则易失效打火,为了确保诸多连接处的电连续性及密封性,必须要保证一定的刚强度。

同轴线本身的刚度是固有的,因此在固定支架的设计和同轴线安装的车身要保证足够的刚度和采取一定的减振措施。同时,在整个同轴线系统中增加一段软同轴线,用于消除运输过程中由于振动产生的装配应力。

在装配过程中,同轴线系统安装固定没有完成,不得吊装,避免同轴线变形损坏。在调试、运输前后,应检查同轴线系统是否安装紧固。装配时要合理设置测试点,保证密封和电连续性[9]。

5 结束语

同轴线充干燥气体,保持电磁波通道的干净和散热,在保证同轴线安装部位刚强度的同时增加软同轴线释放应力,这些都是确保同轴线系统可靠工作的基本使用条件。设计合理的界面间隙,保证同轴线系统在设定工况下的电连续性和密封性是优化设计的重点内容。

以上优化设计措施已在某型雷达得到成功应用,改进后,某批数部雷达2年多时间内同轴线系统未出现故障,证明本文所述故障机理分析准确、优化措施有效,具有一定的推广应用价值。

[1]闫润卿,李英惠.微波技术基础[M].2版.北京:北京理工大学出版社,1997.

[2]薛良金.微波技术基础(下册)[M].北京:国防工业出版社,1982.

[3]潘骏.航天电连接器振动可靠性建模与评估[D].杭州:浙江大学,2002.

[4]郭凤仪,陈忠华.电接触理论及其应用技术[M].北京:中国电力出版社,2008.

[5]俞其宏.同轴馈管打火分析[J].东南传播,2009 (11):160-161.

[6]徐锐敏,唐璞,薛正辉,等.微波技术基础[M].北京:科学出版社,2009.

[7]潘奇汉.铍铜合金性能与其元件生产[J].电子元件与材料,2004,23(2):44-45.

[8]潘震.铍铜替代用高性能铜基弹性合金的开发现状[J].材料开发与应用,2014(4):99-103.

[9]宋为民,萧志坚,陈定义,等.硬同轴线系统装配过程优化[J].电子机械工程,2012,28(5):57-59.