LNG装置用冷剂离心压缩机组开车简介

2015-01-21赵志玲

赵志玲,隋 健,张 鹏

(沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869)

0 引言

天然气作为清洁能源,目前已经广泛应用于全国各行各业,在我国能源中所占比例越来越高,天然气消费量的增长必然促进LNG 工业的发展[1],冷剂离心压缩机组是LNG 装置液化单元的核心动设备,担负着为天然气液化提供冷量的重任,在LNG 装置投产前,必须攻克的关口就冷剂离心压缩机组的开车,在LNG 压缩机开车阶段,冷剂是通过补气口逐渐加入的,这就形成了冷剂压缩机组开车时介质组份时时变化的特点,也是造成冷剂压缩机组开车难的主要原因。本文着重阐述采用单混和冷剂液化工艺的LNG 冷剂离心压缩机组的开车。

1 流程简介

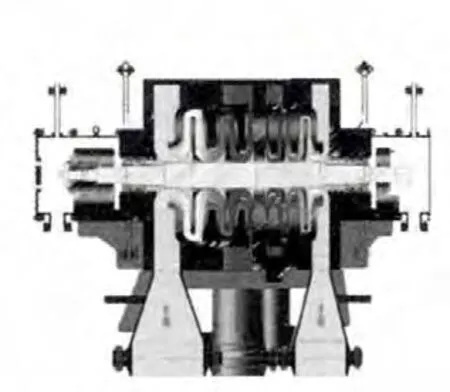

在LNG 工艺流程中,可以分为净化单元、液化单元、储运单元以及BOG 回收系统、火炬系统等。冷剂压缩机组位于液化单元,负责压缩一定流量的混合冷剂到流程需要的压力,通过调节,再为流程提供冷量。混合冷剂的成份由甲烷、乙烯、丙烷、异戊烷和氮气按一定的比例混合而成。根据液化工艺需求,压缩机的入口压力0.3MPa(A),入口温度33℃,出口压力3.2 MPa(A),流量97000Nm3/h(采用不同的液化工艺,压缩机的设计条件也不相同,这里只选取一个代表来进行阐述)。压缩机采用水平剖分结构 (详见图1),分2 段6 级压缩,两段叶轮背靠背布置(见图1)。压缩机组采用变频电机驱动,变速箱增速。

图1 压缩机剖面图

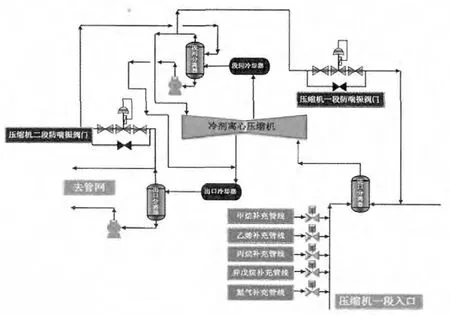

在流程中,压缩机一段入口设有进口分离器,段间设有段间分离器和段间冷却器,压缩机最终出口设有出口冷却器和出口分离器。系统中设有两路防喘振,低压段的防喘振管线从压缩机段间分离器出口引至压缩机一段入口分离器。高压段的防喘振管线由压缩机最终出口分离器引至压缩机段间入口分离器。同时在一段入口分离器设有冷剂五种组份各自的补气口(流程简图详见图2)。

在正常的制冷循环中,冷剂进入压缩机进行一段压缩,一段压缩后的冷剂进入段间冷却器,被冷却到36℃后再进入段间分离器,分离器将冷凝下来的液态冷剂分离出来,气态冷剂进入压缩机二段继续升压,段间分离器分离出来的液态冷剂通过烃泵打到压缩机最终出口冷却器前,与经过二段压缩的气态冷剂一起进入出口冷却器、出口分离器进行冷却、分离,气态冷剂和液态冷分别进入管网系统(见图2),通过JT 阀等调节手段,为流程提供冷量。

图2 冷剂压缩机组典型流程简图

2 现场冷剂投料前准备

2.1 吹扫阶段

为了将系统中的杂质吹扫干净,通常会通过压缩机组压缩氮气或空气到流程中来实现。吹扫工况在压缩机设计阶段是不作为考核工况的,需要根据已经选型设计好的压缩机来对吹扫工况进行核算,来确定吹扫工况的参数,通常转速选定在满足压缩机组一阶临界转速隔离裕度要求的最低转速即可,对于本文的两段压缩的压缩机来讲,吹扫工况通常表现为二段压缩段无法完成一段压缩段过来的全流量,这样需要在吹扫阶段控制一段防喘振阀门的开度,不可全部关闭,来保证二段无法吸入的流量通过防喘振阀打回到压缩机一段入口分离器。

2.2 置换、干燥阶段

吹扫阶段完成后,进入置换、干燥阶段,使用的介质通常为氮气,为满足冷剂系统的露点要求,氮气置换尽量进行彻底。置换后检测露点温度,露点温度满足系统要求后,置换、干燥工作完成。此阶段一般不用启动压缩机组,满足流程要求后再进入后续充压阶段。

2.3 实气置换、充压阶段

冷剂系统投料试车前,用甲烷或乙烯置换出氮气(置换时放空至火炬),并对系统进行充压。此冷剂系统采用的是用甲烷置换。

2.4 冷剂填充阶段

启动压缩机组前,对冷剂系统内填充的冷剂可以是单一冷剂组分,也可以是混合冷剂组分,原则是请压缩机设计工程师进行初步估算,在压缩机低转速 (避开一阶临界转速) 时,计算出对应系统实际填充介质的工况参数。冷剂压缩机须要带压启动,机内压力要高于火炬线压力,否则一级密封上下游可能会形成负压差,启动后会损坏干气密封。但初始填充压力过高,又会使启动的静摩擦力矩过大,造成启动困难。一般初始填充压力以0.3~0.7MPa(G)为宜。

这套冷剂压缩机的一阶临界转速在2700RPM 左右,转速初始填充冷剂选择的是100%乙烯,经过计算,确定首次启动的最低转速设置在5200RPM,初始填充压力为0.3MPa(G)左右,压缩机一段入口的流量为40000Nm3/h左右,二段入口流量27000Nm3/h 左右。

3 现场冷剂开车

3.1 变频启动速率设定

对于变频电机驱动的冷剂压缩机组,可以直接升速到冷剂填充介质工况的最低工作转速,在变频升速速率设置中可以设置两种速率,第一种是快速冲过一阶临界转速隔离裕度的升速速率,另外一种是隔离裕度外的升速速率。这个工作由变频器专业工程师根据机组启动负荷的大小来设定,需要避免启动过程出现主电超电流的现象。

3.2 建立小循环

关闭冷剂系统中的相关阀门,打开压缩机组的防喘振阀,建立冷剂在压缩机组自身小系统内的循环。小循环是通过压缩机两段出口分别设置的向各段入口打回流的防喘振阀来实现的,通过调节防喘振阀的开度,来实现压缩机出口压力的调节。建立小循环的目的是缩短压缩机组的调节时间,发现问题及时处理,这样也能减少冷剂的初期投入,因为冷剂是按需求购买的,避免造成浪费。

根据预先计算的冷剂开车工况,将压缩机组升速到计算的转速5200RPM,运行10 分钟,观察个监测点是否正常。如各参数稳定,则通过主电机变频器提升压缩机转速,每次提升100-200RPM,稳定一段时间,如无异常,直至冷剂压缩机转速提升至7500RPM 左右,压缩机出口压力约15MPa(G),完成冷剂压缩机组小循环的建立。

升速过程中压缩机压缩气体的能力也在提升,应及时调节入口流量,可通过补充冷剂方式来实现。应该注意的是,冷剂的补充是交替进行的,根据在线色谱所分析的数据,各种冷剂应该按一定的比例关系逐渐加入,目标是使分子量由轻变重,并接近设计工况的冷剂组成。

在小循环建立的过程中,实际运行工况与设计工况会有较大差别,在压缩机加载和补充冷剂时,应密切注意压缩机入口温度、出口温度、防喘状态、轴承温度、轴承振动、主电机电流等参数。如果在填充冷剂期间发生压缩机组跳车,则应立即停止冷剂的填充操作。

3.3 建立冷箱冷剂大循环

当压缩机组小循环运转平稳后,可以开始建立冷箱冷剂的大循环。在建立冷剂大循环操作中,主要是通过控制冷剂JT 阀开度,进行冷箱的温度调节,需要小开度缓慢进行,同时根据冷剂压缩机的防喘振状态,对比现场参数缓慢关小压缩机防喘振阀,提高压缩机的冷剂处理能力。这个过程是对整个液化单元的综合调节,压缩机提速、冷剂补充、防喘振阀调节、JT 阀调节同步进行,应避免由于操作幅度过大而引起的机组和系统的不稳定,操作期间要尽量接近装置的设计条件 (流量控制、冷剂组成比例、温度、能耗、压缩机出口压力)。

4 结束语

LNG 冷剂压缩机组开车有其自身的特点,需要充分了解压缩机的特性[2],再结合整个LNG 工艺流程来确定冷剂压缩机的开车方案和开车过程中的具体操作流程。从而确保LNG 装置的顺利投运。

[1] 林文胜,顾安忠,朱刚.天然气液化装置的流程选择[J].真空与低温,2001,2.

[2] 葛丽玲,康建兴,刘洋.尿素装置二氧化碳压缩机开车简介[J].化工设计通讯,2013,6.