硫酸高铈对低碳钢表面化学镀镍-锌-磷的影响

2015-01-17李敏陈柳萌邹友琴蒋柏泉

李敏,陈柳萌,邹友琴,蒋柏泉,,*

(1.南昌大学科技学院理工学科部生化系,江西 南昌 330029;2.江西农业科学院农业应用微生物研究所,江西 南昌 330200;3.南昌大学资源环境与化工学院,江西 南昌 330031)

硫酸高铈对低碳钢表面化学镀镍-锌-磷的影响

李敏1,陈柳萌2,邹友琴3,蒋柏泉1,3,*

(1.南昌大学科技学院理工学科部生化系,江西 南昌 330029;2.江西农业科学院农业应用微生物研究所,江西 南昌 330200;3.南昌大学资源环境与化工学院,江西 南昌 330031)

为了改善镍-锌-磷合金镀层的性能,在基础镀液中添加硫酸高铈,在低碳钢钢管表面进行化学镀镍-锌-磷合金。通过称重法和在5% NaCl溶液中的耐蚀时间测试以及采用扫描电镜(SEM)、X射线衍射仪和电感偶合等离子体发射光谱仪(ICP-OES)考察了镀液中Ce(SO4)2浓度对镀速和镀层的表面形貌、耐蚀时间和晶体结构的影响。随着Ce(SO4)2浓度的增大,镀速和耐蚀时间先升高后下降,镀层的表面形貌和晶体结构先得到改善后劣化。适宜的Ce(SO4)2用量为15 mg/L。与基础镀液比较,含15 mg/L Ce(SO4)2的镀液镀速从3.7 mg/(cm2·h)提高至4.4 mg/(cm2·h),所得镀层平整、光亮、均匀和致密,非晶相程度提高,耐蚀时间从240 h延长至275 h。

镍-锌-磷合金;化学镀;硫酸高铈;低碳钢;耐蚀性

First-author’s address:Department of Biology and Chemistry, Institute of Science, Nanchang University College of Science and Technology, Nanchang 330029, China

Ni-P二元合金镀层中加入第三种金属元素锌可得到镍-锌-磷(Ni-Zn-P)三元合金,其耐蚀、耐磨、耐热、磁性、导电等物理性能均优于Ni-P二元合金[1]。碳钢表面沉积Ni-Zn-P合金可以采用电镀法和化学镀法,后者具有在复杂镀件上沉积均匀的特点,因此得到广泛应用。近年来,应用化学镀方法在金属基体表面施镀Ni-Zn-P合金的报道不少,主要集中于工艺优化、镀层性能、沉积动力学等方面的研究[2-5],但是对化学镀Ni-Zn-P改性的研究报道不多。柳飞[6]和孟君等人[7]研究了热处理温度对化学镀Ni-Zn-P合金组织结构、显微硬度、冲蚀特性和光催化性能的影响。稀土享有“多功能添加剂”之称,其原子半径较大,电子结构特殊,因而具有良好的物理和化学性能,其应用极为广泛。在化学镀和各种材料制备及加工工艺中,添加适宜种类和适宜量的稀土可明显改善工艺条件和提高产品性能[8-9]。本研究通过在基础化学镀液中添加稀土化合物硫酸高铈[Ce(SO4)2]对化学镀Ni-P-Zn工艺进行改性,重点考察Ce(SO4)2添加量对化学镀Ni-Zn-P的镀速和镀层表面质量、耐蚀时间和晶体结构的影响。

1 实验

1.1 原材料和药品

20钢管:直径12.5 mm,壁厚1.25 mm,长度35 mm,有效施镀面积25 cm2。

六水合硫酸镍(≥98.5%,质量分数,下同),上海恒信化学试剂有限公司;硫酸锌(≥99%,以ZnSO4·7H2O计),氯化铵(≥99%),次磷酸钠(≥99%),广东汕头市西陇化工厂;柠檬酸三钠(≥99%),天津市科密欧化学试剂开发中心;硫酸镉(≥99%),天津市大茂化学仪器供应站;氢氧化钠(≥96%),江西华南化工试剂厂;硫酸高铈(≥99.5%), 赣州稀鸿高新材料有限公司。所用试剂均为分析纯。

1.2 主要仪器和设备

BS224S型精密电子天平,北京赛多利斯天平有限公司;PHS-3C型酸度计,上海大中分析仪器厂;HH-2型数显恒温水浴锅,金坛市富华仪器有限公司;S-570型扫描电子显微镜,日本日立公司;D8型X射线衍射仪,德国布鲁克公司;Optima2100DV型电感耦合等离子体发射光谱仪(ICP-OES),美国PerkinElmer公司。

1.3 钢管预处理

溶剂除油(三氯乙烯溶液中浸渍2 min)→碱性除油(NaOH 30 g/L,OP-10 2 g/L,Na2CO315 g/L,85 °C,时间至油除净为止)→冷水清洗→吹风机吹干→砂纸打磨抛光→热水清洗2 ~ 3 min→5%(质量分数)的稀盐酸溶液中浸蚀1 min左右→蒸馏水冲洗→80 °C左右的热蒸馏水清洗2 ~ 3 min。

1.4 基础镀液组成及工艺条件

采用单因素试验方法确定基础镀液组成及工艺条件[2],结果如下:

硫酸镍(NiSO4·6H2O) 27 g/L

硫酸锌(ZnSO4·6H2O) 8 g/L

次磷酸钠 16 g/L

柠檬酸三钠 90 g /L

氯化铵 46 g/L

硫酸镉 2 mg/L

温度 90 °C

pH 9.0

1.5 镀液制备

根据配方制备好基础镀液,分别称取一定量的Ce(SO4)2固体,用1 mol/L的盐酸溶解后移入容量瓶中,用蒸馏水稀释至一定浓度,再分别取不同体积的Ce(SO4)2溶液加入基础镀液中,使Ce(SO4)2在镀液中的浓度分别为5、15、25、35和50 mg/L。

1.6 化学镀过程

将含有一定Ce(SO4)2浓度的镀液放入烧杯中,用氢氧化钠溶液调节pH至9.0,然后将烧杯置于恒温水浴中并控制温度达90 °C后,将预处理后的钢管放入镀液中施镀2 h,取出后冲洗、风干并称重。

1.7 性能测试

(1) 采用扫描电镜观察镀层表面形貌,用X射线衍射仪检测镀层晶体结构。

(2) 镀层耐蚀时间测试方法:将镀件(镀态下)浸泡在5%的NaCl溶液中(pH = 7.0,温度35 °C),以12 h为一周期连续观察,从浸入时起至出现锈斑所经历的时间为耐蚀时间。

(3) 镀速采用称重法计算:先将待施镀的钢管放在精密电子天平上称重,计下其质量m1,再用同样的方法将施镀2 h后的镀件称重,记下其质量m2,然后按式(1)计算镀速。

v = (m2- m1) / (A × t) (1)

式中,v——镀速,mg/(cm2·h);m1——镀前钢管质量,mg;m2——镀后钢管质量,mg;A——钢管有效面积,cm2;t——施镀时间,h。

2 结果与讨论

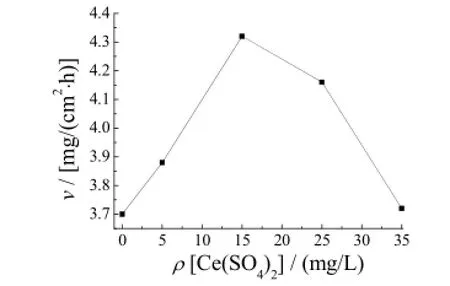

2.1 Ce(SO4)2用量对镀速的影响

图1为Ce(SO4)2质量浓度对Ni-Zn-P沉积速率的影响。由图1可见,镀速随Ce(SO4)2质量浓度的增加先升高而后降低。Ce(SO4)2质量浓度小于15 mg/L时,镀速随Ce(SO4)2质量浓度的增大而提高,直至最大值4.4 mg/(cm2·h),此时Ce(SO4)2质量浓度为15 mg/L;Ce(SO4)2质量浓度大于15 mg/L时,镀速开始减慢,且下降幅度随着Ce(SO4)2质量浓度的增大而加剧。适宜的镧系稀土化合物添加量能提高化学镀镀速的主要原因[10]是稀土铈元素的离子具有较大的有效电荷数,表现出较大的吸附能力,在施镀过程中能够优先吸附在基体表面的缺陷处,降低表面活化能,加快金属的形核率;Ce4+具有助催化作用,能够加速主盐(硫酸镍)的分解及其金属离子的沉积;Ce4+离子利用其在镀液中的分散和吸附作用,能够均匀、快速地携带主盐金属离子和配位剂向基体表面吸附,并发生氧化还原反应;Ce4+离子具有较多的空穴轨道,容易与主配位剂(柠檬酸三钠)形成配位物,使镀液中游离的主盐金属离子浓度增加,促进金属离子向基体催化表面跃迁。然而,当镀液中Ce(SO4)2质量浓度过高(超过15 mg/L)时,过量的Ce4+离子覆盖在基体表面,屏蔽了部分催化活性中心,减少了活化分子间的碰撞频率,导致镀速降低,并且Ce4+离子量越大,对镀速的抑制作用就越明显。

图1 Ce(SO4)2质量浓度对镀速的影响Figure 1 Effect of mass concentration of Ce(SO4)2on plating rate

2.2 Ce(SO4)2用量对镀层质量的影响

图2为不同Ce(SO4)2质量浓度对Ni-Zn-P镀层表面形貌的影响。由图2可见,当基础镀液中未添加Ce(SO4)2时,镀层显灰暗色,表面粗糙,颗粒大小不均匀,局部地区有明显缺陷。镀液中添加 Ce(SO4)2后,镀层的表面质量逐渐得到改善,当Ce(SO4)2质量浓度增大到15 mg/L时,所得镀层较为平整光亮,且无明显的缺陷。化学镀层的生长由晶核形成和晶核生长两个过程组成,这两种速率决定了晶粒的大小。前者速率快而后者速率慢,则生成的晶核多而细密,反之则少而粗大。添加适量的 Ce(SO4)2后,Ce4+离子动态吸附在晶体表面,一方面抑制了晶核的生长,形成的晶核小而多,另一方面加快了氢气的析出,使镀层中胞状物减少;同时,由于 Ce4+离子的吸附作用,其携带反应物优先吸附在基体表面的晶体缺陷处(如空位、位错露头、晶界等),发生沉积反应,从而减少或避免了镀层缺陷,使合金均匀致密[11-12]。然而,当Ce(SO4)2质量浓度超过15 mg/L时,在主配位剂和稳定剂浓度一定时,由于Ce4+离子过量,引起镀液中游离的主盐金属离子浓度过高,而发生大量不均匀沉积,导致镀液不稳定,镀层粗糙暗淡,颗粒大小不均。Ce(SO4)2浓度越高,这种现象越明显(见图2c)。

图2 Ce(SO4)2质量浓度对Ni-Zn-P镀层表面形貌的影响Figure 2 Effect of mass concentration of Ce(SO4)2on surface morphology of Ni-Zn-P deposit

2.3 Ce(SO4)2用量对镀层耐蚀性能的影响

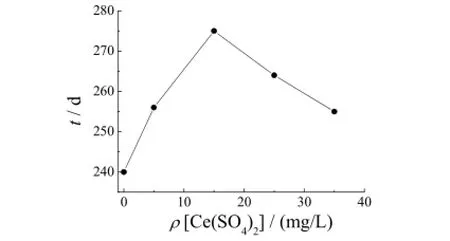

将在不同Ce(SO4)2质量浓度的镀液中施镀2 h后的镀件(镀态)放入5% NaCl中性溶液中进行耐蚀性能测试,其耐蚀时间随Ce(SO4)2浓度的增高而变化的结果如图3所示。

图3 Ce(SO4)2质量浓度对Ni-Zn-P镀层耐蚀时间的影响Figure 3 Effect of mass concentration of Ce(SO4)2on corrosion resistant time of Ni-Zn-P deposit

由图3可见,合金镀层的耐蚀时间随Ce(SO4)2质量浓度的增大呈现先延长而后缩短的趋势,当Ce(SO4)2质量浓度增大至15 mg/L时,耐蚀时间从240 h延长至275 h,耐蚀时间最长。随后,耐蚀时间随Ce(SO4)2质量浓度的增大而缩短。化学镀合金镀层的耐蚀性能与镀层的表面质量(包括镀层的致密性、粗糙度、局部缺陷等)有着密切的关系[8]。本实验在基础镀液中添加适宜浓度(15 mg/L)的Ce(SO4)2,可制备出较为致密、平整、光滑且无明显缺陷的Ni-Zn-P镀层,因而盐水不容易浸入基体表面,使得镀层耐蚀时间较长。但是,当Ce(SO4)2浓度太高时,镀层致密度较差,出现少量缺陷,基体表面局部暴露并直接与盐水接触,从而导致锈蚀发生。

2.4 Ce(SO4)2用量对镀层晶体结构的影响

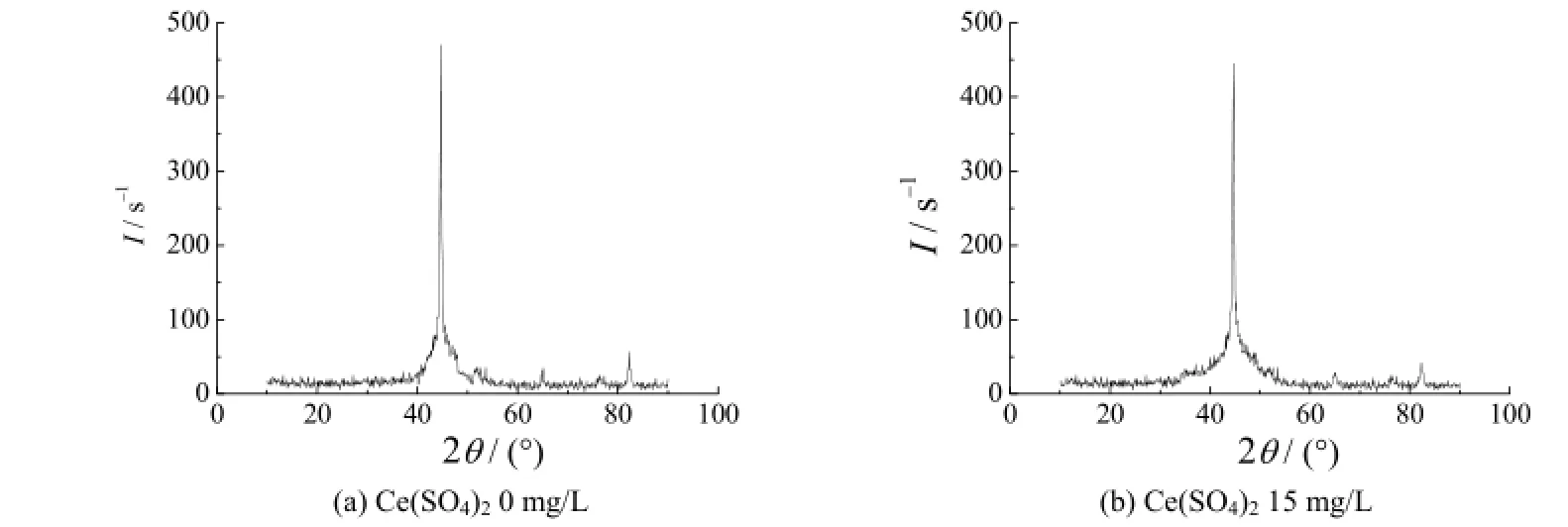

图4a、4b分别为基础镀液中添加15 mg/L Ce(SO4)2前后所制备的Ni-Zn-P合金镀层的X射线衍射谱图。

图4 添加15 mg/L Ce(SO4)2前后Ni-Zn-P镀层的XRD谱图Figure 4 XRD patterns of Ni-Zn-P deposits obtained before and after addition of 15 mg/L Ce(SO4)2

由图4a可见,添加Ce(SO4)2前,所得镀层在衍射角2θ为44°左右可见一个顶部尖、底部宽的衍射峰,说明该镀态合金镀层是由立方镍相和非晶相两部分组成[13-14]。添加Ce(SO4)2后,所得镀层的XRD图(图4b)的形状与添加Ce(SO4)2前的基本相似,未见有Ce的晶相出现。这是由于在添加适量Ce(SO4)2的化学镀镀液中进行合金沉积时,由于Ce元属的还原电位比主还原剂负得多,因此不容易被还原沉积。施镀中,Ce离子有可能被夹带而混在镀层中,但其量很少,在XRD图上读不出其相应的晶相峰。图4b中,在44°处的衍射峰比图4a的有所变宽,说明添加适量的 Ce(SO4)2,强化了合金镀层的非晶相的程度,有利于提高镀层的耐蚀性能。该结果与文献[15]的结果十分相似。

此外,ICP检测结果为:添加15 mg/L Ce(SO4)2所制备的Ni-Zn-P合金组成与基础镀液所制备的Ni-Zn-P合金组成相同,即镍77.8%、锌11.9%和磷10.3%[2],无明显变化,说明在本实验条件下,由于Ce的电位比主还原剂负得多而未被还原沉积。

3 结论

采用在镍-锌合金基础化学镀镀液中添加稀土化合物 Ce(SO4)2的方法在低碳钢管表面沉积了Ni-Zn-P合金镀层。Ce(SO4)2浓度对化学镀 Ni-Zn-P的镀速和镀层的表面形貌、耐蚀性能和晶体结构均有一定的影响。当Ce(SO4)2质量浓度小于15 mg/L时,添加Ce(SO4)2可以提高镀速,改善镀层质量和延长耐蚀时间,反之,不利于上述性能的改善。与基础镀液比较,适宜的Ce(SO4)2用量(15 mg/L)可改善工艺过程和镀层性能,使镀速从3.7 mg/(cm2·h)提高至4.4 mg/(cm2·h),耐蚀时间从240 h延长至275 h,表面形貌由粗糙、灰暗、不均匀、有缺陷变为平整、光亮、均匀和致密,并可增强镀层的非晶相程度,使镀层的耐蚀时间延长。

[1]李宁.化学镀实用技术[M].北京: 化学工业出版社, 2004.

[2]魏林生, 章亚芳, 蒋柏泉.化学镀镍-磷-锌合金工艺条件的优化及其动力学研究[J].电镀与涂饰, 2012, 31 (9): 12-16.

[3]李玉龙, 吕明阳, 赵诚.化学镀Ni-Zn-PFBG及其温度传感特性[J].激光与红外, 2014, 44 (6): 649-653.

[4]潘振中, 罗建东, 胡小芳.化学镀Ni-Zn-P合金工艺的研究[J].电镀与环保, 2008, 28 (5): 28-30.

[5]朱绍峰, 吴玉程, 胡寒梅, 等.热处理对化学沉积Ni-Zn-P-TiO2复合镀层的影响[J].材料热处理学报, 2011, 32 (增刊): 162-165.

[6]柳飞, 朱绍峰, 林晓东, 等.热处理对化学沉积Ni-Zn-P合金组织与性能的影响[J].金属热处理, 2010, 35 (10): 21-24.

[7]孟君, 苌清华, 张淼, 等.热处理对化学镀Ni-Zn-P合金性能的影响[J].南方金属, 2013 (10): 15-17, 37.

[8]丁杰, 张本革, 闫明珍, 等.添加稀土元素对Ni-P/PVDF化学复合镀层耐蚀性的影响[J].中国腐蚀与防护学报, 2012, 32 (2): 123-126.

[9]赵坤, 孙万昌, 侯嵬玮, 等.Ni-P合金梯度镀层微观结构及在酸性介质中的耐蚀性能[J].热加工工艺, 2014, 43 (20): 118-120, 122.

[10]黄庆荣, 蒋柏泉, 陈常青, 等.稀土在化学镀中应用研究现状[J].稀土, 2007, 28 (1): 102-106.

[11]许乔瑜, 何伟娇.稀土在化学镀Ni-P镀层中应用的研究进展[J].表面技术, 2011, 40 (2): 92-96.

[12]高玉芳, 张洁.混合稀土对Ni-P化学镀工艺的影响[J].热加工工艺, 2008, 37 (24): 111-113.

[13]朱绍峰, 吴玉程, 黄新民.化学沉积Ni-Zn-P合金及其冲蚀特性[J].功能材料, 2010, 41 (7): 1181-1185.

[14]王森林, 徐旭波, 吴辉煌.化学沉积Ni-Zn-P合金制备和腐蚀性能研究[J].中国腐蚀与防护学报, 2004, 24 (5): 297-300.

[15]黄燕滨, 许晓丽, 孟昭福, 等.稀土对化学镀Ni-W-P镀液及镀层性能的影响[J].电镀与涂饰, 2005, 24 (3): 5-7.

[ 编辑:韦凤仙 ]

Effect of cerium(IV) sulfate on electroless Ni-Zn-P alloy plating on surface of low carbon steel

LI Min, CHEN Liu-meng, ZOU You-qin, JIANG Bo-quan*

The electroless Ni-Zn-P alloy plating was carried out by adding Ce(SO4)2to the basic bath on the surface of low carbon steel tube to improve the properties of Ni-Zn-P alloy deposit.The effect of the concentration of Ce(SO4)2in the bath on plating rate, surface morphology, corrosion resistant time, and crystal structure of the deposit was studied by weighing method, measuring the corrosion resistant time in 5% NaCl solution, and using scanning electron microscope (SEM), X-ray diffractometer, and inductively coupled plasmas optical emission spectrometer (ICP-OES).With increasing concentration of Ce(SO4)2, the plating rate and corrosion resistant time are increased initially and then decreased, while the surface morphology and crystal structure of the deposit are improved initially and then deteriorated.The suitable concentration of Ce(SO4)2is 15 mg/L.In comparison with the basic bath, the bath containing 15 mg/L Ce(SO4)2features a plating rate increased from 3.7 mg/(cm2·h) to 4.4 mg/(cm2·h), and produces level, bright, uniform, and compact deposits with rather high degree of amorphous phase and improved corrosion resistance (the corrosion resistance time is extended from 240 h to up to 275 h).

nickel-zinc-phosphorous alloy; electroless plating; cerium(IV) sulfate; low carbon steel; corrosion resistance

TQ153.2

A

1004 - 227X (2015) 13 - 0714 - 05

2015-03-16

2015-04-28

江西省重大科研专项计划(20124ABE02104)。

李敏(1981-),女,江西赣州人,硕士,讲师,目前主要从事稀土应用研究。

蒋柏泉,教授,(E-mal) jbq_win@163.com。