凡口铅锌矿底柱回采工艺变革

2015-01-16蒋宗耀凡口铅锌矿

蒋宗耀 孙 勇(凡口铅锌矿)

凡口铅锌矿底柱回采工艺变革

蒋宗耀 孙 勇(凡口铅锌矿)

凡口铅锌矿掘进式底柱回采工艺安全风险大,作业效率低,无法满足当前安全生产的需要。为此采用凿岩台车上向中深孔爆破,取得了良好的效果。通过对新、旧工艺的对比,为金属矿山底柱回采提供了一种高效方案。

底柱回采 凿岩台车 上向中深孔爆破

凡口铅锌矿通过多年大范围、多区域、多中段回采,目前已形成了相当数量的底柱采场[1]。因原有采矿工艺回采底柱存在较高的安全风险,近些年随着遥控铲运机使用的不断推广,开始试验并推广应用凿岩台车上向中深孔爆破回采底柱采场,取得了良好的效果。本文以Shn-320 m S0-1#底柱采场回采为例,对该采矿工艺进行分析探讨。

1 Shn-320 m S0-1#底柱采场

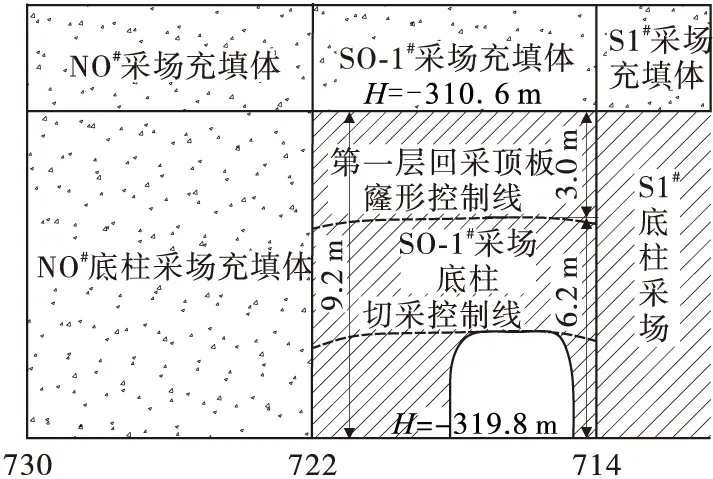

Shn-320m S0-1#底柱采场位于狮岭南-320 m中段水平,采场垂直矿体走向(东西向)布置,宽8 m,其中南帮为实体(S1#底柱),北帮为N0#底柱充填体,采场由-320 m水平降坡拉底,拉底后底板至上部底柱充填体高差为9.2 m,如图1所示。

图1 Shn-320 m S0-1#底柱采场剖面示意

2 原采矿工艺

2.1 第一层回采工艺

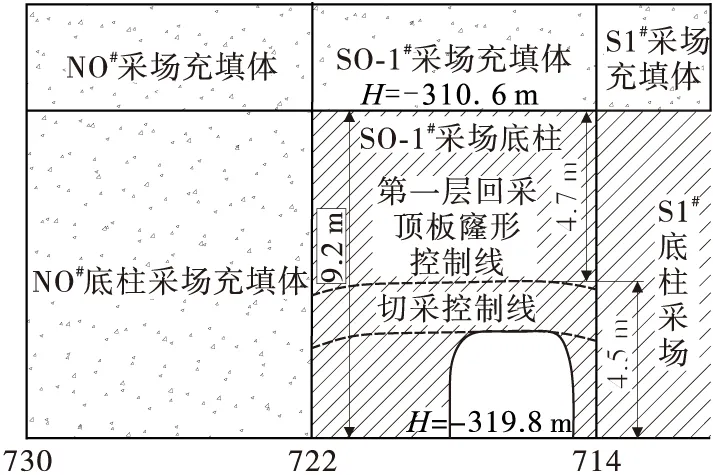

原采矿工艺拉底完成后,切采至两帮控制线,切采高度小于3.0 m,切采后由进路口前进式人工(气腿式凿岩机)压顶[2]至采后空高6.2 m(如图2),铲运机出矿。完成第一层回采后,将采场基本充填结顶,进入第二层回采。

图2 第一层回采工艺示意

2.2 第二层回采工艺

先掘进施工拉底巷,要求顶板直接揭露底柱充填体,掘进过程中要求每槽炮施工前必须先对顶板充填体进行水泥锚杆支护,必要时可使用龙门架支护,拉底到位后,采用后退式分段切采,分段充填结顶,完成底柱回采(如图3)。

图3 第二层掘进式回采示意

2.3 工艺特点及存在不足

此工艺回采底柱的主要特点是:安全条件相对较好,回采过程中作业人员暴露在底柱充填体下作业时,揭露的充填体面积较小,施工作业比较安全。不足之处:①第二层回采掘进过程中对充填体的保护难度大;②揭露充填体后安全支护难度大,要求高,特别是水泥锚杆支护施工;③最后一层回采上坡难度大;④作业效率低。

3 凿岩台车上向中深孔爆破工艺

随着凡口铅锌矿底柱采场的增多,在安全与生产压力下,原有的工艺已无法满足回采需要。而随着遥控铲运机在凡口铅锌矿的大量使用,为机械化上向中深孔爆破[3]在底柱回采中应用提供了条件。

3.1 凿岩台车上向中深孔爆破工艺流程

采场拉底完成后,切采并薄压至空高约4.5 m(高度取决于凿岩设备及爆破所需补偿空间)(如图4),凿岩台车进场施工平行上向孔,采用下向挤压爆破拉槽及侧向崩矿落矿,全程遥控铲运机运矿,完成后充填结顶。

3.1.1 上向中深孔侧爆区炮孔布置

按照凡口铅锌矿采矿技术规程要求,爆破孔网参数[4]为:侧爆区1.3 m×1.4 m,设计每排6个孔,其中南帮为矿房,故1排施工85°左右斜孔,其他各排均施工垂直孔(如图5),其中6排位靠近N0#底柱充填体,为保护边帮充填体,要求在距其0.5~0.6 m布孔;所有炮孔要求以底板为基准,施工至距顶板充填体0.5 m停止(为保证精度,每隔3列炮孔单独施工一探孔至顶板充填体)。

图4 切采及薄压控制示意

图5 上向中深孔炮孔布置

3.1.2 拉槽区[5]炮孔布置

为了确保拉槽效果,设计爆破孔网参数为1.2 m×1.2 m,此采场除按正常拉槽区布眼外,还增加了6个排气孔及6个辅助孔,如图6所示。

图6 拉槽区炮孔布置

3.1.3 炮孔施工要求

①在边帮标明一4 m的集中线,供打眼时参考深度及杆数;②炮孔施工前,技术人员使用红油漆在采场顶板按设计孔网参数点眼,施工人员按要求施工;③每施工3列炮孔,在两列孔之间施工一探矿孔至充填体,周边其他炮孔以此为依据进行减杆,确保所有炮孔孔底距顶板充填体在50 cm以上,保证爆破后不破坏顶板充填体;④保证所有炮孔施工质量(角度、深度),拉槽区炮孔需严格控制施工精度和方位,避免炮孔间相互交叉或相邻炮孔打穿;⑤打到顶板充填体的孔必须做好记录,爆破装药时进行相应的处理;⑥间柱采场边孔需距边帮充填体60 cm左右布孔,以保护边帮充填体;⑦炮孔施工完成后需进行质量验收,达到设计要求后才能进行爆破。

3.1.4 上向中深孔爆破设计

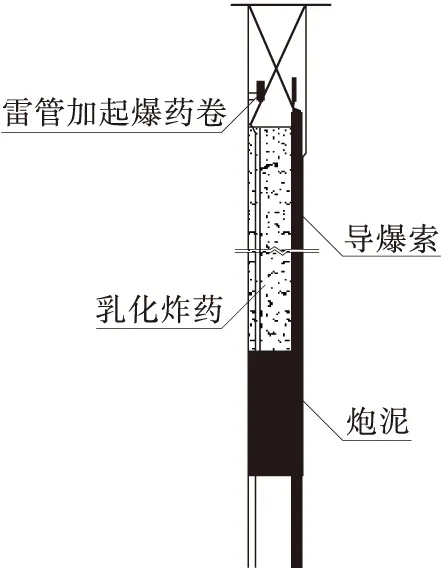

上向中深孔装药结构如图7所示。

图7 装药结构

3.2 上向中深孔爆破工艺特点

(1)主要优点。安全高效,整个回采过程中,人员无需在揭露的充填体下作业,大大提高了作业人员的安全;用机械化台车替代人工手钻,由原来的两采两充变为现在的两采一充,特别是由中深孔爆破替代最后一层掘进式回采,大大提高了作业效率。

(2)主要缺点:①上向中深孔炮孔施工精度要求高,炮孔距顶板充填体必须有合适的厚度,才能保证爆破后不破坏顶板充填体;②上向中深孔一次爆破对顶板充填体振动较大,如底柱充填体质量较差时,可能出现脱层冒落;③由于采场为全遥控铲矿,空场充填接顶时,人员无法进入采空区,增大了接顶难度。

4 结 语

使用机械化上向中深孔凿岩爆破工艺回采底柱,配合遥控铲运机铲矿,大大降低了底柱回采的安全难度,提高了回采效率。实践证明,该方法是一种高效、安全的底柱回采工艺。

[1] 钟义旆.金属矿山开采[M].北京:冶金工业出版社,1988.

[2] 陶颂霖.凿岩爆破[M].北京:冶金工业出版社,1992.

[3] 赵金三.中深孔机械化采矿法在凡口矿的应用[D].韶关:中国科学院上海冶金研究所,2000.

[4] 王 青.采矿学[M].北京:冶金工业出版社,2002.

[5] 采矿手册编辑委员会.采矿手册:第四卷[M].北京:冶金工业出版社,1990.

2015-05-10)

蒋宗耀(1966—),男,工程师,512325 广东省韶关市仁化县。