硬岩隧道掘进机推进系统姿态自适应控制

2015-01-08龚国芳吴伟强饶云意周建军

张 振,龚国芳,吴伟强,刘 统,饶云意,周建军

(1.浙江大学流体动力与机电系统国家重点实验室,浙江杭州310027;2.中铁隧道集团盾构及掘进技术国家重点实验室,河南郑州450003)

硬岩隧道掘进机推进系统姿态自适应控制

张 振1,龚国芳1,吴伟强1,刘 统1,饶云意1,周建军2

(1.浙江大学流体动力与机电系统国家重点实验室,浙江杭州310027;2.中铁隧道集团盾构及掘进技术国家重点实验室,河南郑州450003)

针对全断面硬岩隧道掘进机(TBM)油缸并联推进系统产生的推进干扰力降低关键部件使用寿命和隧道开挖精度的问题,提出姿态自适应推进系统.建立推进机构的数学模型,将推进油缸分为2组,对2组推进油缸的大腔压力进行动态分配.使用ADAMS AMESim Simulink三软件联合仿真,对比分析并联推进系统与姿态自适应推进系统.结果表明:在额定推进力和0.1°、0.3°、0.5°调向角度下,姿态自适应推进系统产生的推进干扰力为并联推进系统的2%,姿态自适应推进系统平行于主梁的推进正压力的超调小于5%.姿态自适应推进系统可以显著减小推进干扰力,具有良好的稳定性.

隧道掘进机(TBM);推进系统;姿态自适应;干扰力

全断面硬岩隧道掘进机(hard rock tunnel boring machine,TBM),是集机械、液压、电气、控制、岩土力学等多学科技术于一体,适用于硬岩地质的一次成型的大型隧道开挖装备[1-2].TBM施工法以其高效、安全、对环境影响小的优点,已经在多数硬岩隧道开挖场合取代了钻爆法等传统方法[3-4].单对水平支撑敞开式TBM适用于岩石完整性较好的隧洞,具有价格便宜、维护方便等优点,应用最广泛.推进系统是TBM的关键系统之一,它为刀盘提供顶紧岩石掌子面的正压力,保证破岩的正常进行,同时推动刀盘前进.推进系统压力的控制,决定掘进的效率、关键元件的使用寿命和隧道的开挖质量.

TBM推进系统是由4支相同规格的双作用液压缸作为执行元件.目前工程中为4个推进油缸并联的形式,任意工况下所有推进油缸无杆腔的压力均相等,使得TBM在开挖曲线隧道进行姿态调整或直线隧道进行姿态纠偏后,由4个推进油缸共同作用的推进合力不再沿掘进方向,刀盘受到垂直于掘进方向的有害力.在该条件下,刀盘的边刀易损坏,主梁焊缝易开裂,护盾对围岩的扰动增加,也会造成刀盘中心偏离预定轨迹,严重影响了关键部件的使用寿命,降低了隧道的开挖精度.国内外许多学者对TBM进行研究.Yagiz等[5]提出基于2种非线性工具的TBM性能预测,Gholamnejad等[6]将人工神经网络应用到TBM掘进速度预测中,龚秋明等[7]研究岩体条件、TBM机器参数和运行参数对TBM掘进速度的影响.目前,研究主要集中在使用不同的控制策略对TBM进行选型、性能预测以及探究施工环境对TBM工作的影响,没有对TBM推进机构和液压系统等实际执行系统进行研究.本文建立推进机构的数学模型,分析当前推进系统的不足,提出推进缸分组姿态自适应的控制方法,减小了垂直于掘进方向的有害分力,实现了TBM推进系统的姿态调整自适应.以罗宾斯TBM253-282为模型,通过MATLAB、AMESim、ADAMS 3个软件的联合仿真验证了该系统的有效性.

1 TBM推进系统工作原理

1.1 TBM工作过程

如图1所示,敞开式硬岩隧道掘进机主要由刀盘、护盾、主梁、撑靴、推进油缸等构成.工作时撑靴在撑靴油缸的作用下撑紧洞壁,4支规格相同的推进油缸对称分布在主梁两侧,缸筒连接撑紧洞壁的撑靴.缸杆与主梁相连,通过主梁迫使刀盘压紧岩石掌子面,使得刀盘上的滚刀能够贯入到岩石掌子面,电机驱动刀盘旋转,刀盘装有刀具,实现对岩石的切削[8].TBM每完成一个推进行程后,后支撑油缸伸出撑紧地面,撑靴油缸带动撑靴收回,推进油缸复位带动撑靴等部件前移,完成一次换步.TBM的工作过程是不断循环推进与换步的过程.

图1 隧道掘进机三维模型Fig.1 Three-dimensional model of tunnel boring machine

1.2 TBM推进液压系统

推进液压系统包括高压低速回路和低压高速回路.高压低速回路用于一般掘进时,低压高速回路一般用于TBM迅速通过隧洞初始段的预挖隧道.

如图2所示为TBM推进系统的液压原理图.在高压推进时通过预先设定压力值的减压阀1控制4支推进油缸无杆腔的压力,电磁换向阀2.1控制高压推进时刀盘的前进后退.电磁换向阀2.2通过控制插装阀4.1~4.6控制刀盘的快速前进和后退.

图2 隧道掘进机推进液压系统Fig.2 Thrust hydraulic system of tunnel boring machine

1.3 TBM推进机构数学模型

在开挖曲线隧道和进行轨迹纠偏时,对TBM姿态进行调整,通过摆动主梁调整掘进方向.主梁偏转后,左右侧推进油缸与主梁的夹角不同,造成刀盘所受到的推进合力偏离掘进方向,刀盘受到垂直于掘进方向的干扰力.为了探究推进力随主梁偏角和推进距离的变化规律,须建立推进机构数学模型.应用广泛的罗宾斯产品在进行姿态调整时,一般都停止掘进.施工中,为了提高效率,多在每一推进行程的初始位置进行姿态调整.本文以该种工作顺序为例,建立水平姿态调整机构与推进机构的数学模型.本文只探究水平姿态的调整过程,将TBM推进机构简化为平面机构.

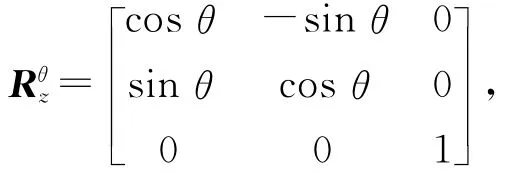

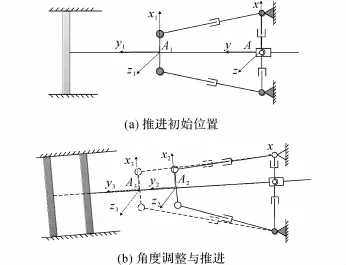

以撑靴油缸中心为A点,以撑靴缸轴线为x 轴,垂直于轴线方向为y轴,作坐标系A-xyz为系A.以主梁中心线与推进油缸杆端耳环中心连接线的交点为A1点,作坐标系A1-x1y1z1为系A1,系A1在主梁角度调整后可以认为旋转至系A2位置,再沿直线推进后平移至系A3位置.如图3所示为姿态调整和推进示意图,标明了各坐标系的位置.任意点在系A中的坐标可以表示为

式中:(r)A为任意点在系A中的坐标,b为某一推进行程初始位置且主梁垂直与撑靴油缸轴线时推进油缸杆端耳环中心到撑靴油缸轴线的距离,(r)A1为任意点在系A1中的坐标.任意点在系A1中的坐标可以表示为

式中:s为刀盘中心到左右推进油缸杆端耳环中心连接线的距离;

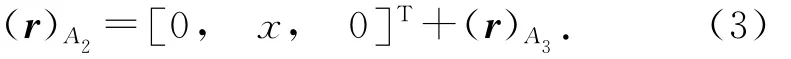

其中θ为主梁偏角,规定沿掘进方向向右偏转为正;(r)A2为任意点在系A2中的坐标.任意点在系A2中的坐标可以表示为

图3 TBM水平姿态调整与推进示意图Fig.3 Diagram of horizontal steering and advancing

式中:x为姿态调整后主梁推进的距离,(r)A3为任意点在系A3中的坐标.

工程中TBM上装有主梁偏转角传感器和油缸位移传感器,因此将主梁推进距离x用主梁偏转角度θ与推进油缸长度l(取左推进油缸)来表示:

为了简化公式,在下式中采用x表示.将式(2)、(3)代入式(1),可得

定义系A与系A3分别为机构分析的参考坐标系和固结在机构上的动坐标系.

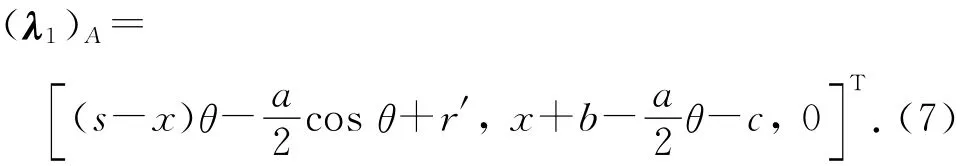

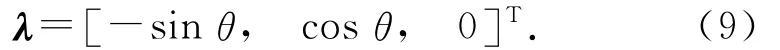

用向量λ1和λ2在系A中的坐标分别表示沿掘进方向主梁左右侧推进油缸在任意时刻的位置姿态:

式中:a为左右推进油缸杆端耳环中心的距离,r'为左右推进缸缸筒端耳环中心距离的一半,c为推进缸缸筒端耳环中心与撑靴缸轴线的距离.

主梁的一方向向量为

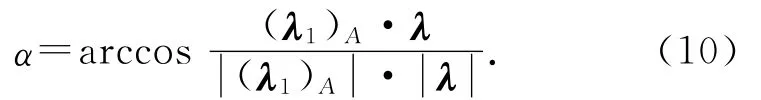

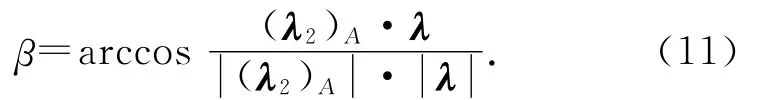

推进缸与主梁的夹角可以表示为

式中:β为右侧推进油缸与主梁的夹角.

对主梁水平方向进行受力分析,可得

式中:α为左侧推进油缸与主梁的夹角.

式中:F=2p A,其中p为推进油缸无杆腔的压力,A为推进油缸无杆腔的面积;FV为刀盘所受垂直掘进方向的干扰力(推进干扰力),FB为鞍架对主梁的作用力,FP为主梁提供的沿掘进方向的推进力(推进正压力).根据式(15)可得

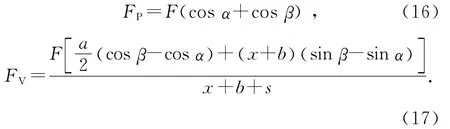

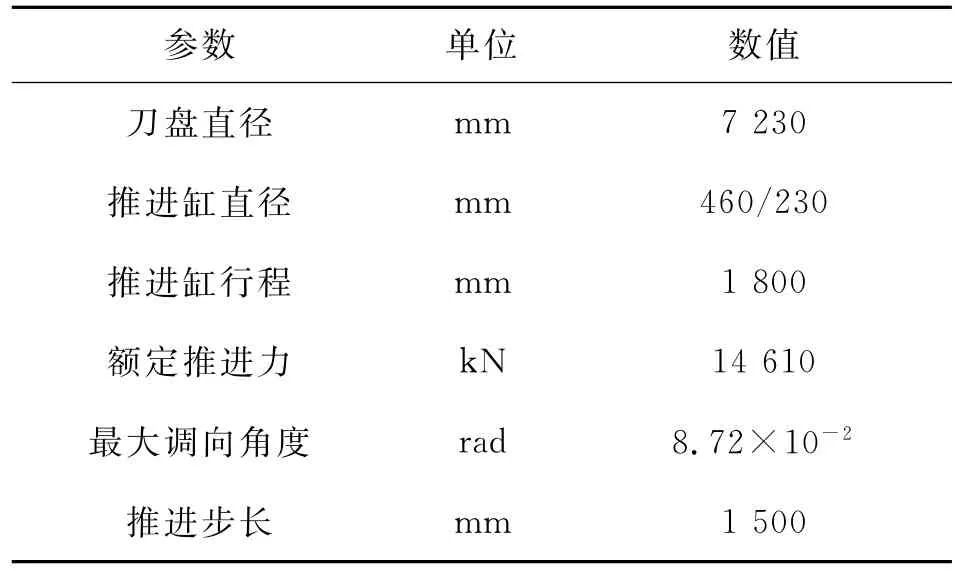

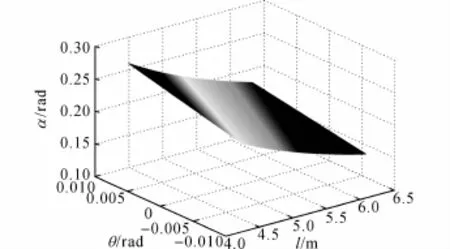

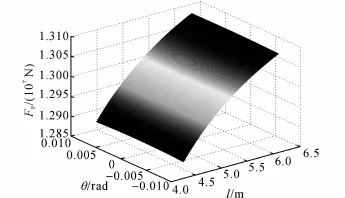

将罗宾斯直径为7.23 m的TBM253-282参数代入式(10)~(13),主要参数如表1所示,可得推进油缸与主梁夹角和推进力在一个推进行程内的变化图像,如图4~7所示.以θ为正时为例,说明各参数随主梁偏角的变化情况.从图4、5可以看出,推进油缸与主梁的夹角在掘进过程中减小;当主梁偏转角度增大时,左侧推进油缸与主梁的夹角变大,右侧推进油缸与主梁的夹角减小.从图6、7可以看出,推进正压力在一个推进行程中随刀盘的前进逐渐增大,推进干扰力随主梁偏角的增大而增大.

表1 TBM253-282主要参数Tab.1 Main Parameters of TBM253-282

图4 左侧推进油缸与主梁间夹角变化图Fig.4 Angle between main beam and left thrust hydraulic cylinders

图5 右侧推进油缸与主梁间夹角变化图Fig.5 Angle between main beam and right thrust hydraulic cylinders

图6 推进干扰力变化图Fig.6 Changes of disturbing force

图7 推进正压力变化图Fig.7 Changes of thrust force parallel with main beam

2 姿态自适应推进系统

2.1 分组推进液压系统

为了降低TBM在进行姿态调整后,推进系统对刀盘边刀、主梁等关键部件的损害以及对隧道开挖轨迹的干扰,本文将主梁两侧的推进油缸分为左、右2组,每组由一个比例减压阀单独控制,通过控制左右组推进油缸无杆腔的压力,保证主梁只对刀盘提供沿掘进方向的正压力,降低垂直掘进方向的干扰力.如图8所示为推进缸分组的液压原理图,图中二位四通电磁换向阀6保证TBM在高压推进时实现分组,低压快速时仍保持所有推进油缸并联.比例减压阀1.1控制左组油缸的压力,1.2控制右组推进油缸.

先导式比例减压阀带有流量稳定器,先导阀流量在流量稳定器的作用下基本保持稳定而不受主阀压力和主油路流量变化的影响,可以保证先导式比例减压阀出口的压力比较精准地跟随输入信号变化.在负载突然增大、压力高于设定值的情况下,通过泄油口泄油,实现推进油缸无杆腔的压力对任意信号的跟踪.

图8 分组推进液压系统Fig.8 Thrust hydraulic system with cylinders divided in groups

2.2 姿态自适应控制策略

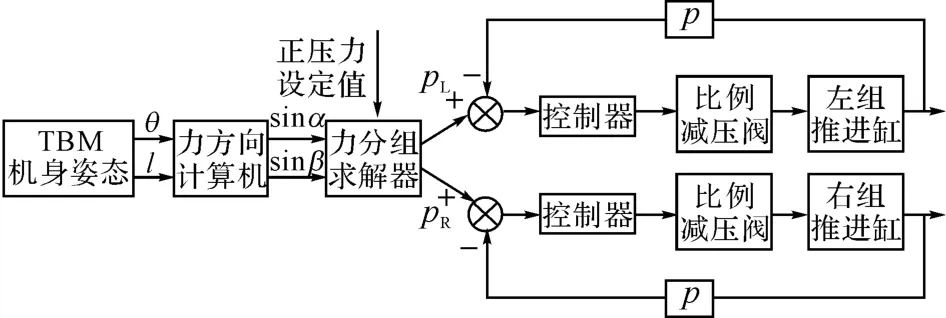

为了减小TBM不同姿态下主梁对刀盘的推进干扰力,提出姿态自适应控制策略.如图9所示为姿态自适应控制原理框图,主要包括力方向计算器,力分组求解器和油缸压力闭环控制由主梁倾角传感器测得主梁偏角θ,由位移传感器测得左推进油缸的位移,经过处理后求得左推进油缸的长度l;力方向计算器根据输入的主梁偏角和推进缸位移长度求解出TBM在当前位置下左右组推进油缸与主梁的夹角;力分组求解器根据当前状态下TBM刀盘所需的正压力,求解出左右组推进油缸无杆腔的油液压力,作为对应比例减压阀的输入信号.通过对左、右组推进油缸的压力分配,优化刀盘的受力状况.为了提高控制精度,采用PID作为控制器对推进油缸压力进行闭环控制.利用压力传感器测得的压力信号与力分组求解器输出的压力信号的偏差,作为PID控制器的输入.

图9 姿态自适应系统原理图Fig.9 Working principle of attitude self-adaption system

采用分组推进液压系统,主梁在水平方向的受力为

式中:FL为左推进油缸作用于主梁上的力,FR为右推进油缸作用于主梁方向上的力.为了保证刀盘所受到的FV为零,根据式(15)可以求得左、右组推进油缸的压力:

式中:pL为左组推进油缸无杆腔的压力,pR为右组推进油缸无杆腔的压力.

3 联合仿真分析

机电液一体化系统都是由各学科领域的子系统组成,这些部件、子系统相互作用,组成一个有机的整体.为了得到复杂系统整体性能的准确仿真结果,必然涉及到多领域协同仿真[9-10].机电液联合仿真是指在对系统中的机械、液压、电子、控制等子系统分别利用各自领域软件进行建模的基础上,通过组装得到整体仿真模型,然后利用不同领域仿真模型的相互协调共同完成大系统仿真的方法[11].联合仿真发挥了各软件的优势,使得建模更加简单,避免了建立数学模型时对系统的简化,使得模型更加准确[12-14].

在Solidworks中建立TBM253-282三维模型,导入到ADAMS中进行约束建立动力学模型,在AMESim中建立推进液压系统的模型,在Simulink中建立控制系统模型.利用ADAMS模拟TBM在实际掘进时位置及姿态的变化,利用软件自带函数测得所需的参数,传递给Simulink.Simulink在接收到ADAMS传递过来的数据后,通过控制系统的运算,对左、右两组的推进油缸无杆腔的压力进行分配,并将左、右组油缸所需的压力传递给AMESim.AMES-im接收到压力信号后,三通比例减压阀作出响应,AMESim通过Simulink中的接口将油缸输出力传递给ADAMS,最后在MATLAB中控制3个软件同时进行仿真,最终实现三者的联合仿真.

3.1 使用ADAMS建立动力学模型

将Solidworks中建立的三维模型导入到ADAMS中,根据TBM的运动关系,建立相应的约束,施加载荷和驱动力.在ADAMS中建立状态变量,将状态变量与推进油缸的位移、主梁偏角、驱动力等相关联,通过状态变量的传递实现与Simulink的数据交换.

3.2 使用AMESim建立推进液压系统模型

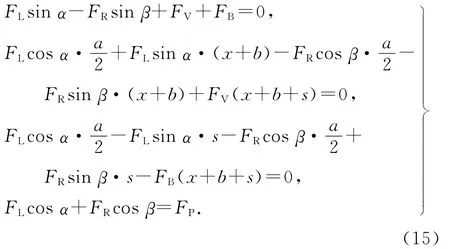

使用AMESim的机械库、信号库、液压库等建立双比例阀为核心的液压系统.如图10所示为AMESim中搭建的液压系统模型.AMESim中提供了2种与Simulink的接口模块,本文采用离散型接口模块,通讯时间间隔为0.005 s.通过接口模块,AMESim接收到Simulink传递来的油缸速度和比例减压阀压力信号,并将油缸输出力和无杆腔当前的压力输出到Simulink中.

3.3 使用Simulink建立控制系统模型

根据分组控制策略,在Simulink中借助S函数编写力方向计算器和力分组求解器的程序.如图11所示为控制模型.力方向计算器计算此时左、右组推进油缸与主梁的夹角,力分组求解器输出左、右组推进油缸无杆腔的压力.在Simulink中载入ADAMS导出的接口文件,实现与ADAMS的连通,借助Simulink提供的S函数,实现与AMESim的连通.为了防止产生代数环,在控制回路中设置了延时环节[15].

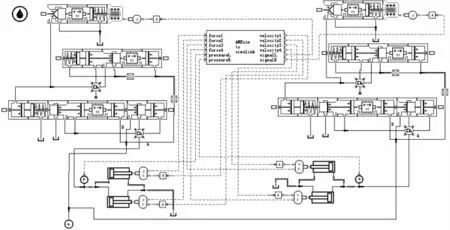

3.4 对比分析

对于减压阀为主控液压元件的推进系统,一个行程内减压阀的设定压力为定值.根据表1的参数,设置推进力为14 610k N,在主梁偏转角度范围内取0.1°、0.3°、0.5°3种工况下进行对比分析.如图12(a)~(c)所示分别为当主梁偏转角度为0.1°、0.3°、0.5°时,2种推进系统的推进干扰力曲线.图中,t为仿真时间,FV为推进干扰力.从图12可以看出,并联推进系统推进干扰力分别为27、83、275k N,姿态自适应推进系统在阶跃启动时推进干扰力分别为5、7、12k N,降低为并联推进系统的5%~20%.稳定后降低为并联推进系统的2%.

图10 AMESim中的液压系统模型Fig.10 Hydraulic system model in AMESim

图11 Simulink中的控制系统模型Fig.11 Control system model in Simulink

为了验证姿态自适应系统的稳定性,在45和55 s增加了阶跃信号.系统响应如图13所示.如图13(a)~(c)分别为当主梁偏转角度为0.1°、0.3°、0.5°时,姿态自适应系统的推进正压力响应曲线.对比仿真曲线可以看出:姿态自适应系统推进正压力的响应状况与主梁偏角关系较小;当推进正压力信号有阶跃突变时,系统有较快的响应速度,超调量不大于4%,具有良好的稳定性.

4 结 论

(1)姿态自适应推进系统大幅度减小了原有推进系统所产生的推进干扰力,改善了关键部件的受力状况,提高了关键部件的使用寿命,避免了因推进干扰力使刀盘中心偏离预定轨迹的现象.

(2)姿态自适应推进系统中推进正压力超调可以控制在5%以内,响应较快,具有良好的稳定性.

(3)姿态自适应推进系统控制策略简单,易于实现工程应用,有利于TBM施工自动化,为姿态自动纠偏系统的开发奠定了基础.

(

):

[1]杜彦良,杜世杰.全断面岩石隧道掘进机-系统原理与集成设计[M].武汉:华中科技大学出版社,2011:1-16.nel boring machine(TBM)selection using fuzzy multicriteria decision making methods[J].Tunnelling and Underground Space Technology,2012,30:194-204.

[2]吴波,阳军生.岩石隧道全断面掘进机施工技术[M].合肥:安徽科学技术出版社,2008:1-3.

[3]周赛群.全断面硬岩掘进机TBM)驱动系统的研究[D].杭州:浙江大学,2008.

ZHOU Sai-qun.Study on drive system of the full-face rock tunnel boring machine[D].Hangzhou:Zhejiang University,2008.

[4]张镜剑,傅冰骏.隧道掘进机在我国应用的进展[J].岩石力学与工程学报,2007,26(2):226-238.

ZHANG Jing-jian,FU Bing-jun.Advances in tunnel boring machine application in China[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(2):226-238.

[5]YAGIZ S,GOKCEOGLU C,SEZER E.Application of two non-linear prediction tools to the estimation of tunnel boring machine performance[J].Engineering Applications of Articial Intelligence,2009,22(4/5):808-814.

[6]GHOLAMNEJAD J,TAYARANI N.Application of artificial neural networks to the prediction of tunnel boring machine penetration rate[J].Mining Science and Technology,2010,20(5):727-733.

[7]龚秋明,佘祺锐,侯哲生,等.高地应力作用下大理岩岩体的TBM掘进试验研究[J].岩石力学与工程学报,2010,29(12):2522-2532.

GONG Qiu-ming,SHE Qi-rui,HOU Zhe-sheng,et al.Experimental study of TBM penetration in marble rock mass under high geostress[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(12):2522-2532.

[8]YAZDANI-CHAMZINI A,YAKHCHALI S H.Tun-

图12 不同调向角度推进干扰力曲线Fig.12 Disturbing force curves in different attitude angles

图13 不同调向角度推进正压力曲线Fig.13 Thrust force curves in different attitude angles

[9]黄先祥,马长林,高钦和,等.大型装置起竖系统协同仿真研究[J].系统仿真学报,2007,19(1):1-2.

HUANG Xian-xiang,MA Chang-lin,GAO Qin-he,et al.Studies for collaborative simulation of large erection mechanism system[J].Journal of System Simulation,2007,19(1):1-2.

[10]李剑峰,汪建兵,林建军,等.机电系统联合仿真与集成优化案例解析[M].北京:电子工业出版社,2010:1-10.

[11]熊光楞,郭斌,陈晓波,等.协同仿真与虚拟样机技术[M].北京:清华大学出版社,2004:1-5.

[12]韩寿松,晃智强,刘相波.基于ADAMS和AMESim的液压六自由度平台联合仿真研究[J].机床与液压,2013,41(9):157-159.

HAN Shou-song,CHAO Zhi-qiang,LIU Xiang-bo.Co-simulation study on stewart platform based on ADAMS and AMESim[J].Machine Tool and Hydraulics,2013,41(9):157-159.

[13]王伟,傅新,谢海波,等.基于AMESim的液压并联机构建模及藕合特性仿真[J].浙江大学学报:工学版,2007,41(11):1876-1880.

WANG Wei,FU Xin,XIE Hai-bo,et al.Modeling of AMESim based hydraulic parallel mechanism and simulation of its coupling characteristics[J].Journal of Zhejiang University:Engineering Science,2007,41(11):1876-1880.

[14]魏建华,杜恒,方向,等.基于ADAMS/Simulink/AMESim的油气悬架道路友好性分析[J].农业机械学报,2010,41(10):11-17.

WEI Jian-hua,DU Heng,FANG Xiang,et al.Roadfriendliness of interconnected hydro-pneumatic suspension based on ADAMS/Simulink/AMESim[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(10):11-17.

[15]侯典清.盾构推进系统顺应性及掘进姿态控制研究[D].杭州:浙江大学,2013.

HOU Dian-qing.Research on compliance characteristics and attitude control of shield propulation system [D].Hangzhou:Zhejiang University,2013.

Adaptive attitude control of thrust system for hard rock tunnel boring machine

ZHANG Zhen1,GONG Guo-fang1,WU Wei-qiang1,LIU Tong1,RAO Yun-yi1,ZHOU Jian-jun2

(1.State Key Laboratory of Fluid Power Transmission and Control,Zhejiang University,Hangzhou 310027,China;2.State Key Laboratory of Shield Machine and Boring Technology,China Railway Tunnel Group Limited Company,Zhengzhou 450003,China)

A new adaptive attitude(ADA)tunnel boring machine(TBM)thrust system was proposed to overcome the problem of the service life of critical components and tunnel excavation precision reduced by disturbing force produced by four cylinders connected in parallel(CCP)thrust system.The mathematical model of thrust mechanism was established.Four cylinders were divided into two groups and working pressure of each group was adjusted in real time.The comparison of ADA thrust system and CCP thrust system was conducted by using co-simulation of ADAMS AMESim and Simulink when the deflection angle was0.1°,0.3°and0.5°under rated thrust force.Results showed that the disturbing force in ADA thrust system was2%comparing to disturbing force in CCP thrust system.The overshoot of force paralleled to main beam in ADA thrust system was less than 5%.ADA thrust system can significantly improve performance in reducing the disturbing force,and the system has a good stability.

tunnel boring machine(TBM);thrust system;attitude self-adaption;disturbing force

TH137;U 455

A

1008-973X(2015)10-1870-08

2015-03-16.浙江大学学报(工学版)网址:www.journals.zju.edu.cn/eng

国家“863”高技术研究发展计划资助项目(2012AA041803);国家“973”重点基础研究发展规划资助项目(2013CB035400).

张振(1990—),男,硕士生,从事大型掘进装备电液控制技术的研究.E-mail:qlzhangzhen@163.com

龚国芳,男,教授.E-mail:gfgong@zju.edu.cn