卷烟卸货入库系统联锁及剔除功能实现

2015-01-06李茂波

李茂波

(成都诚至诚商务物流有限责任公司 成都)

一、问题的提出

成都诚至诚商务物流有限责任公司卷烟卸货区域有4台LLE500-15型伸缩链板机,完成成品件烟卸车及输送任务。人工将车内件烟卸放到伸缩链板机上输送并进行国家局一号工程扫码,再由下游设备的输送机接力,运送到末段后由人工码垛于托盘,经传送装置环形穿梭车,巷道堆垛机送入立体高架库相应货位,完成入库。

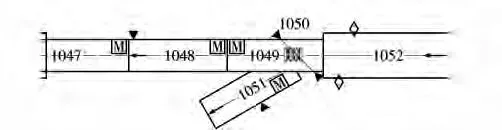

以第一卸货道为例,卸货入库设备分布见图1,其中,三角符号指示预留的检测开关,箭头符号表示件烟输送运行方向。件烟由伸缩链板机输送到一号工程扫码工位扫码,若出现扫码物料不合格(出现扫码错误件烟)时,伸缩链板机立即停机,人工处理后重启设备进行卸货。伸缩链板机为格雷伯公司产品,采用西门子S7-200作为主控;辊道输送机为昆船公司产品,采用西门子S7-400,两台设备未作任何应答通信和控制硬件连接。当下游停机时上游无法自动停,极易造成件烟堵塞和相互挤压,并且一旦扫码错误,下游设备不能在线剔除该件烟,通过立刻停止伸缩链板机提醒人工处理,严重影响卸货效率。为了避免件烟挤压堵塞,实现大段连续卸货输送工作,需要在两台设备之间进行控制联锁,实现在线剔除扫码错误烟,避免频繁启停设备影响元器件寿命,提高卸货效率。

图1 卷烟卸货入库设备分布

二、硬件改造

1.伸缩链板机和下游设备的控制联锁

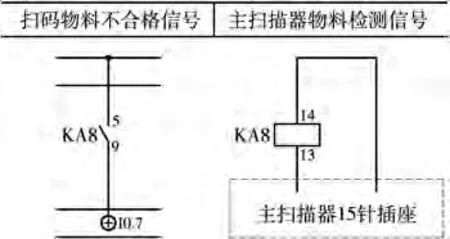

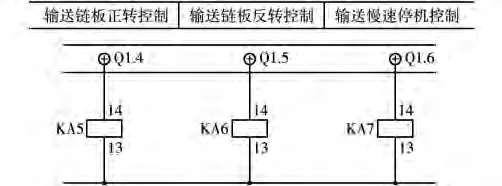

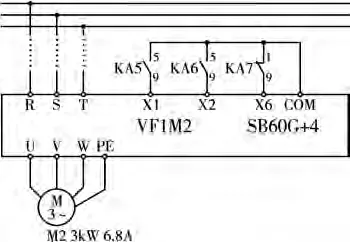

为实现上、下游设备的控制联锁功能,需要有上游伸缩链板机运行信号、下游停止上游设备的信号及扫码信号。伸缩链板机原件烟扫码电路(图2)中,一旦主扫描器(扫码)扫描到条码错误件烟,则送出DC 24 V电压,使KA8得电,KA8的常开触点闭合,信号电压送至本机PLC的I0.7,实现停机。图3和图4分别是伸缩链板机输送的继电器控制电路和变频控制电路,其中,KA5控制电机正转(物料从设备尾部向伸缩头运行),KA6控制电机反转(物料从伸缩头向设备尾部运行),KA7是输送慢速停机控制。对于卸货工作,是使用KA6控制的反转输送功能实现,因此伸缩链板机运行信号即从KA6取出。

图2 伸缩链板机件烟扫码电路

图3 伸缩链板机输送继电器电路

现选择KA6的一对备用常开触点,连接下游设备来的 1#、2#线,将伸缩链板机的运行信号送至下游设备;将下游设备引来的4#、5#线,接入图2的I0.7回路,即用下游设备控制的常开触点,代替图2中KA8的常开触点,实现下游设备对伸缩链板机的停机控制。

图4 伸缩链板机输送变频电路

2.扫码系统改造

利用下游设备预留的功能剔除错误条码件烟。原设备设置的扫码元件安装位置距伸缩链板机尾5.3 m,按照每件烟含间距0.8 m计算,可存放近7件烟,即扫码检测到条码错误烟,要经过近7件正确烟,才能被剔除。这就需要增加检测元件,用计数来实现准确剔除,改造成本和工作量均很大。故考虑用软件实现准确剔除,在检测到条码错误烟后,立刻进行准确剔除。将扫码元件安装位置改至距伸缩链板机尾端0.45 m处(不足1件烟的距离),将控制柜KA8的常开触点5、9从原电路断开,改接为下游设备引来的1#线和3#线,将扫码结果信号送至下游设备。

3.下游设备的电路连接。

上、下游设备互连5根线,2#线对应伸缩链板机运行信号,送入下游PLC模块DI113的DI1,3#线对应件烟扫码错误信号,送入模块DI113的DI2,1#线24V直流“+”作2#、3#线对应的公共电源,4#线则是伸缩链板机送来的直流24V“+”,经下游常开触点后,沿5#线返回伸缩链板机PLC模块,实现对其停机控制功能。

三、软件实现

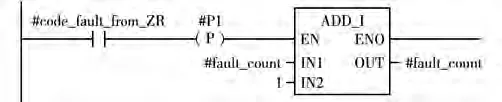

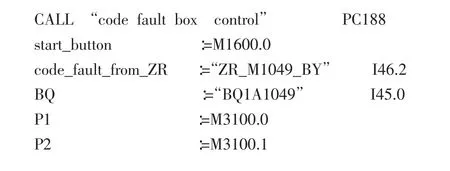

硬件连接后,几句简单语言即能完成上下游设备的联锁功能,故软件程序介绍的重点是剔除功能的实现。剔除功能本质讲就是从主道上分流,为避免件烟在输送带上堵塞,应充分考虑各类引起堵塞的状况。从预留的剔除辊道可以看出,仅够两件条码错误烟存放,当第三件条码错误烟到来时,只能剔除该件烟的1/3,剩余2/3仍占据主通道,造成后续来料卡住致使全线堵塞,即最多连续剔除3件错误条码烟就必须停上游伸缩链板机。末尾人工取货码盘等下游各段输送设备,跟不上来料速度、电机过载和隔离断开等各类状况,都必须停止上游伸缩链板机,避免堵塞和件烟在输送摩擦力作用下互相挤压。各类异常状况指向一个目标--及时停止伸缩链板机的输送,这就体现了上下游设备联锁功能。整个联锁及剔除功能实现的PLC语句如下,该语句是调用功能FC188子程序,包含其参数说明,主要实现剔除的计数存储及控制实际剔除动作,具体程序段见图5。图5语句表示对出现件烟扫码错误信号(#code-fault-from-ZR)的次数进行计数。由于扫码元件无存储功能,为此使用1个存储空间记录,每产生1个条码错误信号,#fault-count(MW3500)加1,代表应剔除烟的计数。

图5 PLC程序

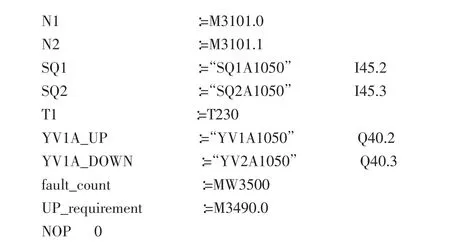

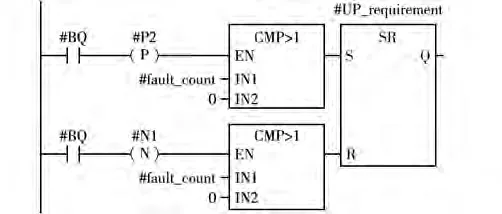

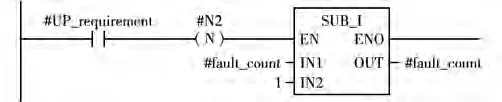

图6语句产生弹出轮上升条件信号#up-ruquiremen(M3490.0)。当#fault-count值大于1,即有件烟扫码错误信号,同时该件烟运行到下游首段辊道1049,触发其光电管I45.0上升沿(#BQ上升沿)时,产生信号#up-ruquiremen;当I45.0光电管下沿(#BQ下降沿)时,消除此信号。此处用到正/负跳变指令,实现用同一个光电开关区别出2个时刻条件,避免增加检测元件。图7语句用#up-ruquiremen信号下沿对#fault-count减1,表示已剔除1次后,应剔除计数减1。

图6 PLC程序

图7 PLC程序

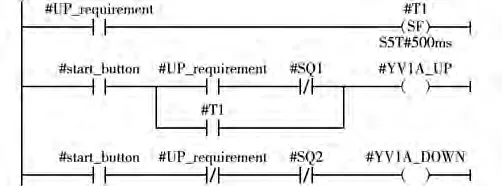

图8语句完成实际剔除动作,其中T1断触发延时500 ms,当件烟通过I45.0光电管下沿时,弹出轮保持升起继续执行剔除动作,直至延时到才恢复下降恢复正常位,目的是确保剔除件烟完全离开主道,避免引起主通道堵塞。图8后面两句控制弹出轮上升和下降。

图8 PLC程序

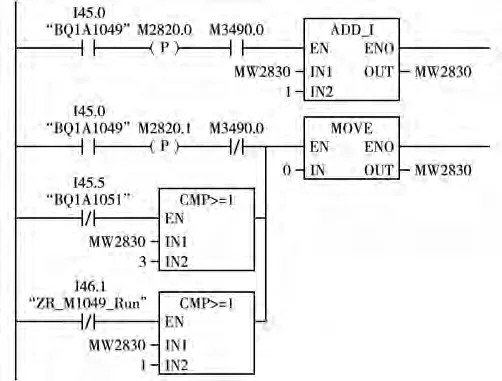

图9梯形图中,当件烟离开伸缩链板机,进入下游首段辊道输送机,触发1049位光电管,同时有剔除信号(M3490.0)时,MW2830加1,对已剔除件烟进行计数。图9后面语句是对MW2830值清零,这又分为3种前提:①当件烟触发1049位光电管,但无剔除信号M3490.0(表示扫码正确),将其清零;②当MW2830剔除计数达3次以上,但1051剔除辊道上的光电管I45.5未动作(人工已及时搬走了扫码错误件烟),计数清零;③当MW2830剔除计数达1次以上,但I46.1常闭触点动作,即上游伸缩链板机停机(表示人工停机来处理扫码错误件烟),计数清零。此段语句主要目的是对记录存储连续3件剔除的情况。

图9 PLC程序

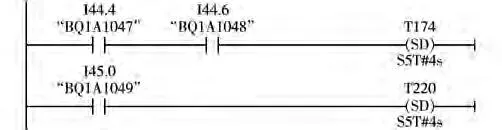

图10第一句表示下游末端光电检测1047及次末段输送带光电检测1048同时被件烟遮挡而动作,触发计时器T174计时,延时4s后产生上游停机信号,表示末尾人工取货码盘跟不上来料速度,即将堵塞;第二句对首段辊道机光电管1049动作的计时,延时4 s后停止上游伸缩链板机,表示件烟来料过密,无法正常区分,在剔除动作时将正常烟带出主道。

图10 PLC程序

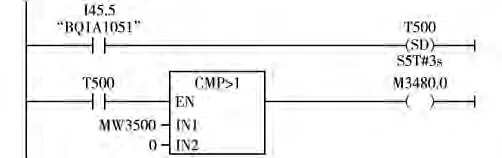

图11第一句是对1051剔除辊道上的光电管I45.5计时,延时3 s后T500动作,滤除所剔除的第一件烟通过光电管时引起的干扰,表明剔除道上已有两件错误条码烟,第二句针对剔除道已有两件错误条码烟,即T500常开触点闭合,同时再来一件错误条码烟需剔除的状况(MW350值>0),此时也应立刻停止上游设备,避免主通道堵塞。

图11 PLC程序

图12 PLC程序

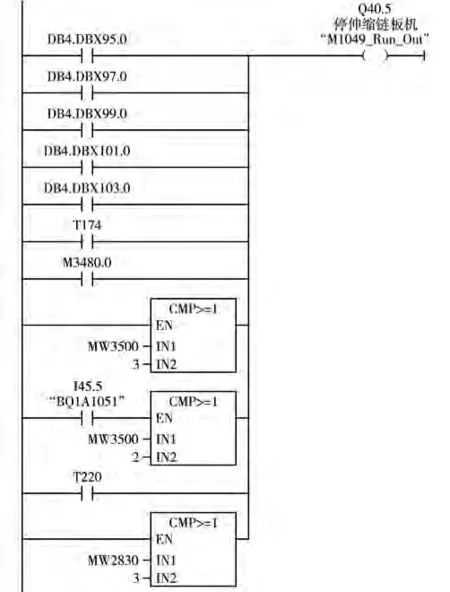

综合上述各类情况,共同构成最终停止上游伸缩链板机机的逻辑,一共11钟情况,用或逻辑联系起来(图12)。图12前5行代表下游5个设备出现的故障停机;T174表示主道堵塞情况;M3480.0表示剔除道已有两件烟,再来一件剔除的情况;T220代表件烟来料过密,无正常间距的情况;第一个比较指令代表外界干扰使扫码元件输出3个错误信号的情况,避免剔除正确烟;第二个比较指令针对剔除道有一件错误条码烟(正经过1051光电检测I45.5),再来了两件需要剔除烟的情况,此时同样会堵塞主道,因此必须停止上游机;第三个比较指令则是对MW2830计数,若值达到3以上,表示连续3件剔除烟,需停伸缩链板机。

四、结束语

改造后,第一卸货道调试运行,上下游设备实现联锁,各类件烟剔除功能正常,达到预期目的。推广应用至其他3道,目前运行稳定、可靠,减小了频繁启动对设备元器件的冲击,件烟被输送挤压变形的现象也明显减少,卸货效率提高。