某型艇用幅压直流电动机振动分析及改进措施

2015-01-04宋义超高立夫孙良友

宋义超,高立夫,孙良友

(海军驻湖南地区军事代表室,湖南湘潭410111)

0 引言

目前,直流电机广泛应用在海军各类舰船上,随着科技的发展,对舰船的隐身性能提出了更高的要求,因此对直流电机的振动性能提出了更高的要求。某型艇用直流电动机不仅要求振动烈度,振动加速度总振级满足要求,还对10~6 kHz等多个频率点的振动加速度提出了较高要求。

本文采用 LMS Test.Lab测量该直流电动机各频率点的振动加速度,根据测量数据对振动情况进行分析并提出改进措施。

1 直流电机振动影响因素

根据转子动力学,直流电机在额定转速运行时,导致其振动异常的因素主要有[1]:转子不平衡量过大,轴线失准或转轴弯曲,轴承故障以及换向器与电刷接触不良导致的振动。假设电机转速为n,则其振动基频值为f0=n/60。

1.1 转子不平衡量过大

转子不平衡量过大属于常见的现象,导致该现象的原因主要有加工误差、装配误差、材料不均匀以及平衡机精度不足等。

由该因素引起的振动的特性为[2]:

1)以基频值f为频率的正弦振动曲线;

2)转速升高时振动幅值变大。

1.2 轴线失准

电机轴线失准,是指电机前后端盖不同心,或由于装配导致的轴偏斜、弯曲等。

当出现该现象时振动频谱上可以看到明显的2倍频升高的现象。

1.3 轴承故障

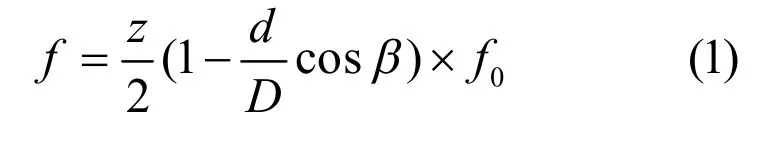

以滚动轴承为例,如图1所示,其中D为节圆直径,d为滚珠直径,β为接触角,Z为滚珠数。

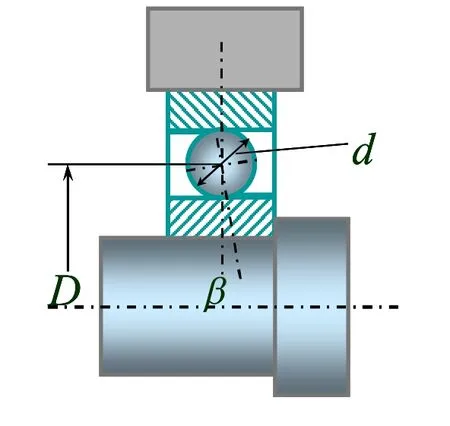

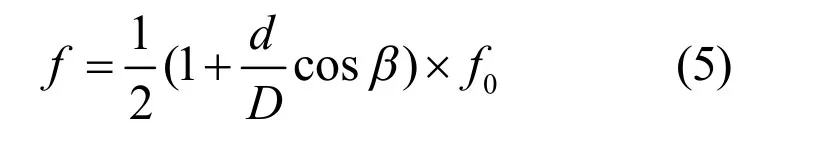

当轴承出现外环故障时,其特征频率为[3]:

内环故障时特征频率为:

图1 滚动轴承尺寸图

滚珠故障特征频率为:

保持架碰外环故障特征频率为:

保持架碰内环故障特征频率为:

1.4 换向器与电刷接触不良

对于直流电机而言,换向器与电刷接触不良导致的振动超标是较为常见的现象,电刷划过换向片时会产生跳动,其跳动量的大小与换向器表面粗糙度、圆度、换向器沟槽倒角、电刷与换向器接触面情况以及电刷弹簧压力等决定[4]。

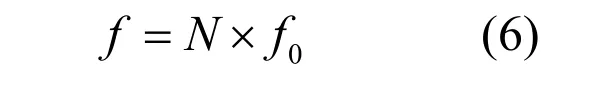

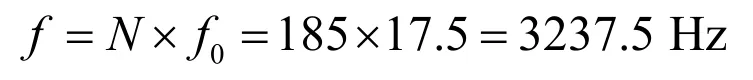

经分析后可知,电刷与换向器接触产生的振动特征频率为:

其中N为换向器片数。

2 艇用幅压直流电机振动情况及改进措施

艇用直流幅压电动机振动噪声要求较高,采用LMS Test.Lab测量电机机座4个脚的振动加速度频谱,同时用其他测量系统辅助测量电机转速、动平衡量、振动幅值、振动烈度等指标。

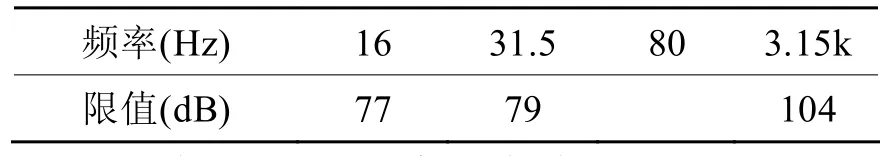

该电机额定转速n=1050 r/min,故其振动基频值为f0=n/60=17.5 Hz,该电机在实测1/3倍频程频振动加速度级超标概率较高的几个频率值及限值如表1所示。

表1 电机在实测1/3倍频程频振动加速度级超标概率较高的几个频率值及限值

经分析,上述4个频率值分别对应不平衡量过大、轴线失准、轴承故障及电刷与换向器接触导致的振动。

2.1 16 Hz振动加速度级超标及其改进措施

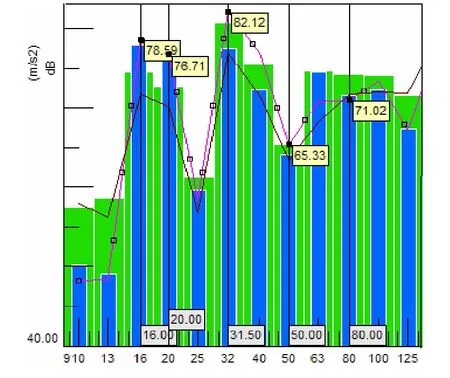

经测试,当幅压直流电机现场动平衡值为1.1 g时,其振动加速度频谱如图2所示,16 Hz处振动加速度82 dB>77 dB,超过限值。

显然16 Hz接近电机转速频率17.5 Hz,故可断定超标原因为不平衡量过大。经过反复测试,最终确定当电机现场不平衡量小于0.8 g时其基频振动可满足要求,而为了使电机能达到这个要求,改进了转子浸漆、加工等工艺,增加转子同轴风扇单独校静平衡工序,并规定在转子校动平衡时不平衡量小于0.5 g。通过以上措施,可保证电机基频振动合格,改进后的测试曲线如图3所示,16 Hz处振动加速度级为74.47 dB<77dB。

2.2 31.5 Hz振动加速度级超标及其改进措施

在幅压直流电动机的测振试验中,曾出现过16.5 Hz合格但31.5 Hz不合格的情况,如图4所示,反复校动平衡后该现象无改善且有加剧现象。31.5 Hz接近2倍转频,故可断定该现象是由于轴线失准导致。

为验证上述判断,将电机放置在机床上重新测试前后轴承、端盖的同心度等尺寸,发现由于装配时受力变形,电机机座后端盖止口处偏心0.09 mm,严重超差,从而导致2倍频振动超标。针对此情况,改进电机装配工艺、尽可能减小拆装电机时关键部件的受力,从而减小其变形,保证轴线准度。改进后测试曲线如图5所示,31.5 Hz处振动加速度级为77.47 dB < 81dB。

图3 改进后振动加速度频谱

图4 2倍频振动超标时时振动加速度频谱

图5 改进后振动加速度频谱

2.3 80 Hz振动加速度级超标及其改进措施

在幅压直流电动机的测振试验中,出现80Hz振动加速度不合格的现象,如图6所示,从图中可看出电机基频、2倍频处振动均在合格范围内。该电机使用的轴承型号为SKF6210,对应图1中的尺寸参数分别为:D=90 mm,d=50 mm,z=11,β=15°。由公式(2)可知当轴承内环故障时,引起的振动特征频率为73.95 Hz,接近80 Hz。

基于以上判断,对电机的轴承进行了更换,更换后测试曲线如图7所示,80 Hz处振动指标74.54 dB < 88 dB。

图6 80 Hz振动超标时时振动加速度频谱

图7 改进后振动加速度频谱

图8 高频振动超标时时振动加速度频谱

2.4 高频振动加速度级超标及其改进措施

在电机振动测试时,有较大概率出现高频振动超标,主要是3.15 kHz振动加速度超标的现象,如图7所示。该电机换向片数量为185,按公式(6)可知由于换向器与电刷接触不良导致的振动特征频率为:

与3.15 kHz非常接近,故可断定该频段振动超标是由电机换向器与电刷接触不良导致。

图9 改进后振动加速度频谱

为解决上述问题,对换向器制造工艺,包括烘压、加工、沟槽等行了优化,对电刷硬度选择提出了明确要求,对弹簧压力等也进行了适当调整,进行上述工作后,电机高频振动加速度频谱如图8所示,3.15 kHz处振动加速度级为101.68 dB < 104 dB。

3 结论

通过对幅压直流电动机的振动影响因素的分析以及实验,验证了电机振动容易超标的频率点对应的原因以及相应的改进措施,保证了电机的振动指标合格,保证了产品质量。

[1]崔剑,崔国勋,王宇.电机振动故障的频谱分析与诊断[J].防爆电机,1994,1(1): 11-16.

[2]易良榘.简易振动诊断现场实用技术[M].北京: 机械工业出版社,2003.

[3]高耀智.基于 1(1/2)维波与小波包相结合的滚动轴承的故障诊断[D].2009: 10-11.

[4]李晞.直流电机噪声分析及降噪的工艺措施[J].船电技术,2012,32(7): 43-46.