6×4工程自卸车动力传动系统匹配分析

2015-01-03王凯峰

王凯峰

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

6×4工程自卸车动力传动系统匹配分析

王凯峰

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

根据6×4工程自卸车的使用环境,通过动力传动系统的匹配,优化整车动力性和燃油经济性。并对比仿真分析、转毂试验和道路试验的结果,验证匹配的合理性。并针对不同发动机风扇类型,进行了对比试验,初步确认对经济性的影响。

工程自卸车;动力性;燃油经济性;匹配分析;发动机风扇

CLC NO.: U463.2 Document Code: A Article ID: 1671-7988(2015)01-122-05

引言

随着国家排放法规的日益严格以及燃油资源的紧缺,对汽车的排放和经济性的要求也日益严格。通常汽车的动力和经济性试验是在汽车研制过程中由实车进行道路试验和转毂台架试验后得出的。汽车的动力性和经济性在很大程度上取决于发动机和整车传动系统的匹配是否合理,发动机与传动系统的匹配方案有很多种,为了减少开发费用和缩短设计周期,在产品开发设计阶段要做好整车动力传动系统的匹配分析工作。

目前国内各汽车厂主要采用AVL公司开发的Cruise软件,该软件主要针对汽车动力性、燃油经济性及制动性能等进行仿真分析。Cruise软件可用于汽车开发过程中的动力传动系统匹配、汽车性能预测和整车仿真计算,可以进行发动机、变速器、轮胎的选型及其与车辆的匹配优化。经过大量的仿真与实际试验结果对比,其仿真准确性较高。

本文以某6×4工程自卸车为例,根据发动机的外特性和万有特性,以及工程自卸车的特殊工况进行动力传动系统匹配分析,运用AVL_Cruise整车性能分析软件进行仿真计算、转毂试验台试验及道路试验,进行动力总成选用、传动系匹配分析和验证,并最终确定一种最佳的匹配方案。并针对不同发动机风扇类型,进行了转毂对比试验,初步确认对经济性的影响。

具体从以下几个步骤确定匹配方案:

(1)根据工程自卸车使用特性,选取合适的发动机;

(2)根据工程自卸车循环工况对动力性、经济性的需求,初步匹配传动系参数;

(3)通过AVL_Cruise整车性能分析软件进行仿真计算选定最佳传动系匹配方案;

(4)应用转毂试验台、道路试验进行试验验证;

(5)针对机械风扇、硅油风扇和电磁恒温扇进行转毂对比油耗试验,初步确认对经济性的影响。

1、动力性和燃油经济性评价指标

1.1 动力性指标

从获得尽可能高的平均行驶速度的角度出发,汽车的动力性主要评价指标有最高车速、加速时间和最大爬坡度。

(1)汽车最高车速

最高车速是指汽车满载时,在良好水平的路面上所能达到的最高行驶车速。在汽车工程手册中的描述是:在无风条件下,汽车在平坦道路上行驶,行驶阻力功率与驱动力功率相平衡时达到的稳定车速。汽车工程手册的描述不仅给出了一种计算汽车最高车速的方法,该方法也是我国目前计算最高车速的常用方法。另外,最高车速是汽车动力性能的指标之一,因此只有与其他指标相结合才能更好地表现汽车的动力性能。它是汽车所能达到的极限条件,并不能全面地反映汽车的动力性状况。本文中针对6×4工程自卸车最高车速的评价内容:最高挡和次高挡的最高车速。

(2)汽车的加速时间

汽车的加速性能是一项重要的汽车动力性的评价指标。加速性能对汽车的平均行驶速度影响很大,它的评价指标很多,在我国常用原地起步加速时间与超车加速时间来评价。原地起步加速时间是指汽车由一挡或二挡起步,并以最大的加速度(包括选择恰当的换挡时机)逐步换到最高挡或次高挡后到某一预定距离或车速所要的时间。超车加速时间是超车时汽车加速时间,象征着汽车的加速性能,即迅速增加行驶速度的能力。试验相关内容可参考国家标准GB/T12543-2009《汽车加速性能试验方法》。本文中针对6×4工程自卸车加速时间的评价内容:0~70km/h的起步加速时间、最高挡30km/h~70 km/h的超车加速时间、次高挡30km/h~60 km/h的超车加速时间。

(3)汽车的最大爬坡度

汽车的爬坡能力是用汽车在良好路面上时且满载(或某一载质量)情况下,克服空气阻力和滚动阻力后的余力,全部用来克服坡道阻力时能爬上的最大坡度来表示的。因此一挡最大爬坡度就是最大爬坡度。由于货车会在多种地区的多种路面上运行,所以要求货车必须有较大的爬坡能力,且最大爬坡度一般要求在30%左右。考虑到安全因素,实车(总质量40T)在道路上爬坡度只做12%的试验,爬坡挡位为Ⅰ挡,理论的爬坡度一般通过仿真计算得出。

由汽车的驱动力-行驶阻力平衡方程,采用Gsinα作为坡度阻力:

可以得到最大爬坡度的计算公式:

众所周知,对于不同的发动机匹配不同传动系时,汽车的动力性会存在较大差异。现有汽车动力性评价指标仅从一个方面反映了汽车的动力性,是汽车所具有的极限能力,不能真实全面地反映整车的动力性能,因此具有局限性。当某种匹配方案的各项指标均优于另一种匹配方案时,方案的优劣性很显然,而实际情况通常是不同的指标之间优劣交错,很难直观地表明哪一种匹配方案更合理。因此需要用综合评价指标来反映汽车的动力性。

1.2 燃油经济性指标

汽车燃油经济性是指汽车在一定运行工况下汽车行驶百公里的燃油消耗量。通常将等速百公里燃油消耗量和多工况燃油经济性结合起来考察汽车的燃油经济性。

(1)等速百公里燃油消耗量

等速百公里燃油消耗量是常用的最简单的一种评价指标,指汽车在一定载荷下(货车为满载),以最高挡在纵坡不大于0~3% 的混凝土、沥青道路等水平良好路面上等速行驶100 km的燃油消耗量。通常用等速百公里燃油消耗量曲线来评价汽车的燃油经济性。但仅用这种方法没有反映出汽车在实际行驶过程中受工况经常变化的影响。比如,在交通环境非常复杂的情况下,工程自卸车需要不断地进行换挡,进行加速、减速等操作,因此,采用单一工况就不能正确反映汽车的实际运行状况,得到的分析结果就不准确、不完整,具有片面性。本文试验内容:次高挡等速油耗(30km/h~60km/h)和最高挡等速油耗(40km/h~80km/h)。

(2)多工况燃油消耗量

通常采用多工况获得的燃油消耗量来评价汽车的燃油经济性,来克服单工况的片面性。多工况循环模式,是在进行大量汽车实际行驶工况调研和统计的基础上获得的,因而获得的汽车燃油经济性更接近实际行驶状况。各国在对实际行驶车辆进行跟踪测试统计的基础上,制定了一些具有代表性的典型循环行驶试验工况来模拟实际汽车运行状况,并以其百公里燃油消耗量来评价多工况的燃油经济性。

我国针对商用车制定了六工况循环试验(GBT12545.2-2001),如图1所示。

工程自卸车在使用过程中,载荷和道路条件对汽车燃油消耗的影响很大,因此多工况循环油耗反映了限定条件下的经济性能,能综合反映燃油经济性能。因此,通常采用多工况循环燃油消耗量和等速百公里燃油消耗量相结合来评价工程自卸车的燃油经济性。

2、动力传动系统理论匹配计算

此6×4工程自卸车的整车尺寸和质量参数如表1所示:

2.1发动机选型

工程自卸车工作环境一般为矿区、建筑工地、水里工程建设等恶劣工况,根据表1中货箱的尺寸,按装载石子计算(1.65T/m3),整车总质量约为40T左右。

发动机的最大功率是否合适,这既是相对客观需求而言的,也是相对整车最大总质量而言的。

式(2-1)中:

Pmax—发动机最大净功率(单位:kW);

Gmax—最大总质量(单位:T);

λ—比功率。

根据GB 7258-2012要求,载重货车的比功率不允许小于5.0。通过公式(2-1)计算得出发动机最大净功率Pmax≥200kW,因此发动机额定功率= Pmax/0.9≥222kW。

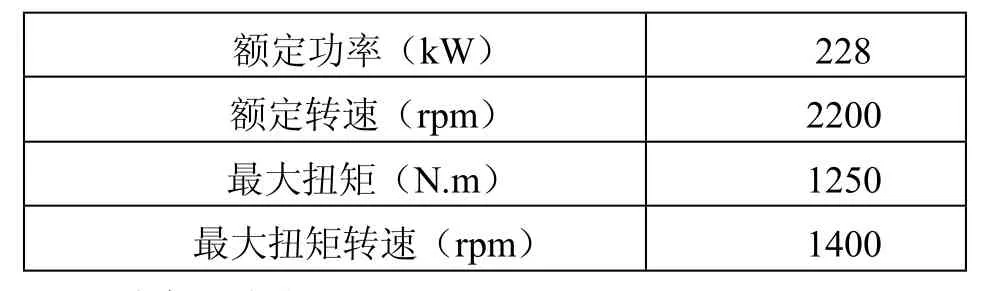

对比现有的国内工程自卸车,拟选取某款最大功率为228kW的国三EGR发动机,外特性参数如表2所示,图1为外特性曲线图。

表2 外特性参数

2.2 经济车速的确定

为了了解产品的实际工作环境及工况特点,通过采集国内多个矿区和建筑工地的运行情况,确定了6×4工程自卸车的循环工况,见图2。

在车辆最高允许车速一定的情况下,常用车速Ve可以按照以下公式计算:

式(2-2)中:

Ve—常用车速(单位:km/h);

kg—常用车速系数(一般取0.6~0.8);

vmap—最高允许车速。

根据工程自卸车对车速要求vmap=60km/h,则有Ve=36~48km/h,经济车速设计在此范围内最佳,结合采集的行驶工况曲线,本车型设计经济车速为40km/h。

2.3传动系统匹配

2.3.1 主要部件的选择

工程自卸车由于工况比较恶劣,对动力性的要求较高,尤其是爬坡性能,因此要求在满足使用的情况下,变速器的Ⅰ挡速比较大,根据目前该细分市场的情况,选取9和10挡手动变速器。

驱动桥:根据工程自卸车实际运行特点,选取双级减速中后桥(16T铸钢桥),以应对恶劣工况和超载。

轮胎:由于港口运输牵引车不超载,可选用12.00R20子午线轮胎(18层级,综合花纹),在保证承载的基础上,具有良好附着力。

2.3.2 传动系速比确定

在发动机经济工作转速一定时,车辆经济车速是由传动系总速比决定的

式(2-3)中,V经济为经济车速(单位km/h),n为发动机转速(单位r/min,n=1400),r为轮胎半径(单位m,以下计算中按照12.00R20轮胎进行,r=0.516m),i经济为经济车速时传动系总速比。

在发动机经济工作转速一定时,传动系总速比决定牵引车经济车速。通过以上所选择发动机参数表明,其经济转速在1300~1500r/min范围内,见图3。对于工程自卸车,变速器次高挡使用次数较多,因此经济车速对应的传动系总速比为变速器次高挡速比igN×驱动桥速比i0,通过公式(2-3)计算可以确定次高挡总速比为6.81(即igN·i0=6.81)。

对于工程自卸车,对爬坡能力有着较高的要求,根据调查,工程自卸车在满载时发动机以2000r/min运转,在最低挡状态下需满足车速在5±1 km/h。最低车速可按照以下公式计算:

式中,Vmin为爬坡时最低车速(单位km/h),n为发动机转速(单位r/min),r为轮胎半径(单位m,以下计算中按照12.00R20轮胎进行,r=0.516m),igI为变速器I挡速比,i0为驱动桥速比。

根据公式(2-3)、(2-4)得:igI/igN=10.61~12.25。目前国内主流重型卡车用变速器igN/igI的值范围见表3。

表3 目前国内主流重型卡车用变速器igN/igI

根据目前重型车用主流变速器及速比范围,可以选配8~12挡手动变速器,而根据用户选挡操作过程,10和12挡变速器采用单H操纵(采用高低挡)相对8、9挡变速器的双H操纵要简单,挡位更为清晰,不易造成混乱以及操作疲劳,10挡和12挡操纵示意图见图4。综合考虑,本车型选用10挡变速器。

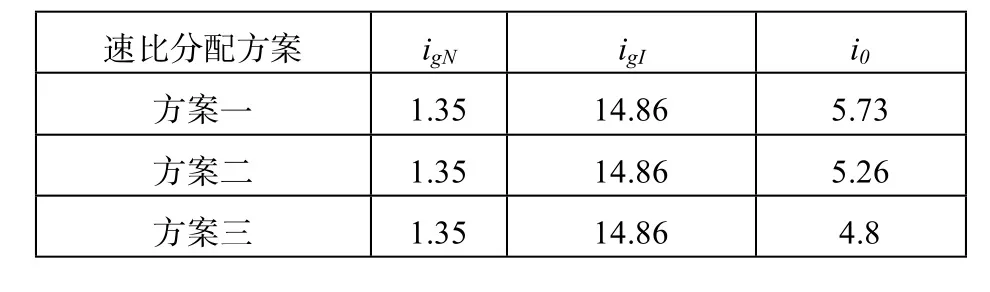

2.3.3 传动系统匹配方案确定

通过前面的分析,结合目前工程自卸车传动系匹配情况,初步按照直接挡变速器配三种不同速比5.73、5.26、4.8三个方案进行匹配分析,见表4。

表4 传动系匹配方案

3、仿真分析

根据整车参数,运用AVL-Cruise模块化建模理念建立整车仿真分析模型,图5为某6×4工程自卸车的仿真模型。

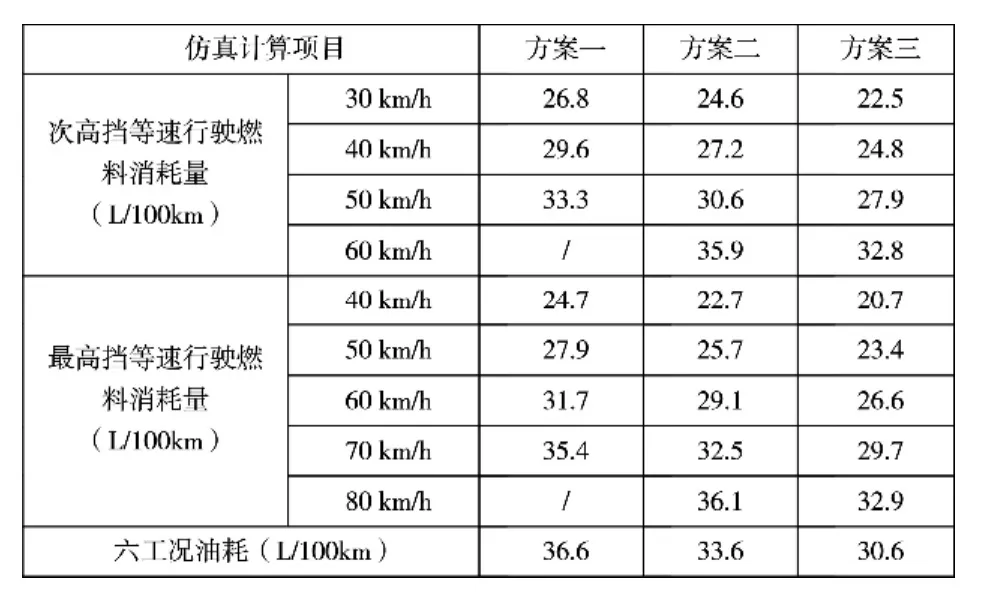

通过对三种方案进行并行运算,计算结果比较如表5-表6:

表6 燃油经济性仿真计算值

4、转毂和道路试验验证

4.1 整车动力性和经济性试验

通过以上匹配对比分析选定方案二(10挡最高挡为直接挡变速器配5.26速比中后桥),搭载样车(总质量40T)分别进行转毂和道路试验验证,并将动力经济性试验结果与理论计算结果对比见表7-表8。

表7 动力性试验结果与理论结果对比

表8 经济性试验结果与理论结果对比

4.2 不同发动机风扇类型的经济性对比试验

表9 不同风扇类型的经济性结果对比

在保持发动机和传动系统不变的前提下,采用不同的风扇类型,在转毂上进行了经济性对比验证试验。此次试验是另外1台样车,发动机和变速器没变,中后桥是5.92速比。通过对比,电磁恒温扇相比机械风扇平均节油10%左右,硅油风扇相比机械风扇节油5%左右,具体结果见表9。

5、结论

本论文根据6×4工程自卸车的使用环境,通过动力传动系统的匹配,优化了整车动力性和燃油经济性。并在AVL-Cruise软件中建立了仿真分析模型,并对比仿真分析、转毂试验和道路试验的结果,验证匹配的合理性。此外,首次在格尔发重卡上针对不同发动机类型,在转毂试验台进行了经济性对比试验,初步确认对经济性影响。

通过本次设计,形成了如下结论:

(1)由于工况恶劣,动力性要求较高,常用车速较低等特点,采用单H操纵的10挡直接挡变速器配较大速比的双级减速桥更适合6×4工程自卸车的实际使用要求。

(2)通过AVL_Cruise仿真软件、转毂试验台验证,都能比较真实地模拟道路试验,虽然有一定的误差,但这种分析和验证方法可以运用到其他重卡产品开发中,具有一定的指导意义,同时可以减少试验验证的成本。

(3)在发动机和传动系统不变的前提下,电磁恒温扇相比机械风扇能节油5%~10%左右,硅油风扇相比机械风扇能节油2%~5%左右,虽然成本有所增加,但是在重型卡车上匹配电磁恒温扇和电控硅油风扇是必然趋势。

[1] 余志生 《汽车理论》 机械工业出版社 p1-88。

[2] 韩同群 《汽车发动机原理》 北京大学出版社 p293-311。

[3] 王望予 《汽车设计》 机械工业出版社 p21-36.

[4] 朱玉霞 《基于Cruise软件的中型卡车传动系统匹配优化分析》工艺与技术.

[5] 岳惊涛 《汽车动力系统的合理匹配评价》汽车工程.

[6] 邹琳 《某4×2港口运输牵引车搭载LNG发动机传动系匹配分析》 专用汽车.

Transmission System Matching of 6×4 engineering vehicles

Wang Kaifeng

(Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230601)

On the basis of service environment of 6×4 engineering vehicles,according to transmission matched,optimization dynamic characteristic and fuel economy. To checking rationality of matching by compared with result of simulation analysis、roll test and road test. Direct at form of different engines fans and made simulation test,that initial confirm influence of economy.

engineering vehicles;dynamic characteristic;fuel economy;matching analysis;engines fans

U463.2

A

1671-7988(2015)01-122-05

王凯峰,就职于安徽江淮汽车股份有限公司技术中心。